ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 28

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Проверка выбранной марки стали на прокаливаемость

Проверка стали на необходимую величину твердости

2. Выбор вида и расчет режимов упрочняющей термической обработки

Определение температурных и временных параметров окончательной термической обработки

Аннотация

В представленном курсовом проекте рассмотрен процесс выбора материала для детали (вал), вида и расчета режима упрочняющей термической обработки, и термической печи, подходящей для выбранного вида термической обработки. В ходе работы выполняется чертеж исследуемой детали и составляется диаграмма термической обработки выбранного материала.

Annotation

In the presented course project, the process of selecting the material for the part (shaft), the type and calculation of the hardening heat treatment mode, and the thermal furnace suitable for the selected type of heat treatment is considered. During the work, a drawing of the part under study is made and a diagram of the heat treatment of the selected material is drawn up.

Anmerkung

In dem vorgestellten Kursprojekt wird der Prozess der Auswahl des Materials für das Teil (Welle), der Art und Berechnung des Härtungswärmebehandlungsmodus sowie des für die ausgewählte Art der Wärmebehandlung geeigneten thermischen Ofens betrachtet. Während der Arbeit wird eine Zeichnung der untersuchten Technik angefertigt und ein Diagramm der Wärmebehandlung des ausgewählten Materials erstellt.

Оглавление

Введение 3

1.Выбор материала 4

Выбор марки стали 4

Проверка выбранной марки стали на прокаливаемость 5

Проверка стали на необходимую величину твердости 5

2. Выбор вида и расчет режимов упрочняющей термической обработки 6

Определение температурных и временных параметров окончательной термической обработки 6

Диаграмма окончательной термической обработки 7

3. Выбор термической печи 8

Заключение 9

Список литературы 10

Приложение 1 11

Введение

Цель работы – обеспечение заданного выпуска детали “Вал» заданного качества с наименьшими затратами путем разработки оптимального технологического маршрута изготовления детали

Вал – деталь машины, предназначенная для передачи крутящего момента и восприятия действующих сил со стороны расположенных на нём деталей и опор. Выполняется из углеродистой или легированной стали. Особенности процесса изготовления валов позволяют задействовать такие механизмы в условиях высоких оборотов и сильных нагрузок.

Большинство валов – это вращающиеся (подвижные) детали механизмов, на них обычно закрепляются детали, непосредственно участвующие в передаче вращающего момента (зубчатые колёса, шкивы, звёздочки цепных передач и т.п.)

1.Выбор материала

Исходные данные: Вал рассчитан на

= 270 МПа, твердость поверхности детали располагается в диапазоне от 220 до 250 HВ; (чертеж детали представлен в приложении №1)

= 270 МПа, твердость поверхности детали располагается в диапазоне от 220 до 250 HВ; (чертеж детали представлен в приложении №1)

Детали, необходимые физико-механичекие и технологические свойства которых не могут быть обеспечены при использовании чугунов, рекомендуется изготавливать из углеродистых и легированных сталей.

Для этих материалов допустимые рабочие напряжения выбираемой стали определяются из неравенств: [σ]доп £ s0,2/1,6 и [s]доп £ sв/ 2,4.

Вал, как элемент, работающий в условиях значительных напряжений и ударных нагрузок, относится ко 2 группе деталей и должен обладать высокой твердостью и износостойкостью поверхностного слоя при вязкой и достаточно прочной сердцевине.

Детали группы 2, как работающие в условиях значительных знакопеременных напряжений и ударных нагрузок: валы, оси, шпиндели, коленчатые валы, штоки, шатуны, храповики, плунжеры, гильзы цилиндров, червяки и т.п.

Выбор марки стали

Исходя из выполнения неравенства [σ]доп £ s0,2/1,6 и [s]доп £ sв/ 2,4.

значение условного предела текучести (предела текучести) выбранной стали должно быть не менее 432 МПа, а предела прочности не менее 648 МПа. Такому требованию удовлетворяет качественная углеродистая сталь марки 35 после улучшения со значениями

520 Мпа и 700 Мпа (табл. 1), соответственно.

520 Мпа и 700 Мпа (табл. 1), соответственно.| Марка стали | Термическая обработка | Механические свойства | Т50, | DК, мм | |||||

| Закалка, С; среда | Отпуск, С; среда | σв | σ0,2 | НВ | |||||

| МПа | |||||||||

| 35 | 850; вода | 550; вода, масло | 700 | 520 | 1950 | -20 | 20 | ||

| 45 | 850; то же | 550; то же | 800 | 580 | 2400 | -20 | 22 | ||

| 40Х | 860; масло | 500; то же | 1000 | 800 | 2400 | -40 | 30 | ||

| 50Х | 830; то же | 520; то же | 1100 | 850 | 2900 | -35 | 35 | ||

| 40ХН | 820; то же | 550; то же | 1000 | 800 | 2500 | -60 | 55 | ||

| 30ХГСА | 880; то же | 540; то же | 1100 | 850 | 2700 | -20 | 40 | ||

| 40ХНМА | 850; то же | 620; то же | 1100 | 950 | 2700 | -80 | 75 | ||

| 38ХН3МА | 850; то же | 600; воздух | 1200 | 1100 | 2700 | -90 | 150 | ||

Таблица 1 - Режимы необходимой термической обработки и механические свойства сталей после улучшения

Проверка выбранной марки стали на прокаливаемость

Для деталей, работающих на изгиб и кручение, достаточна прокаливаемость только на четверть: DК ³ 0,25 Dдетали.

Диаметр нашей детали – 90 мм, следовательно четверть диаметра – 22,5 мм. Поскольку у стали 35 величина

= 20 мм (табл. 1) эта сталь для изготовления данного вала не подходит, как и сталь 45. Выбираем сталь из табл. 1 со значением

= 20 мм (табл. 1) эта сталь для изготовления данного вала не подходит, как и сталь 45. Выбираем сталь из табл. 1 со значением  ≥ 22,5 мм. Это сталь 40Х с величиной

≥ 22,5 мм. Это сталь 40Х с величиной  = 30 мм. Химический состав стали по справочным данным представлен ниже.

= 30 мм. Химический состав стали по справочным данным представлен ниже.Содержание: С – 0,36-0,44 %; Cr – 0,8 – 1,1%; Si – 0,17-0,37 %;

Mn – 0,5-0,8 %; Ni –

0,3 %; Cu

0,3 %; Cu  0,3 %; S, P

0,3 %; S, P 0,035 %.

0,035 %. Проверка стали на необходимую величину твердости

Согласно заданию, деталь должна иметь твердость от 220 до 250 НВ, что составляет от 2158 до 2452 МПа.

Согласно табл. 1 твердость стали 40ХН после термической обработки составляет 2400 МПа и, следовательно, деталь не требует дополнительной упрочняющей обработки, например, азотирования

2. Выбор вида и расчет режимов упрочняющей термической обработки

Определение температурных и временных параметров окончательной термической обработки

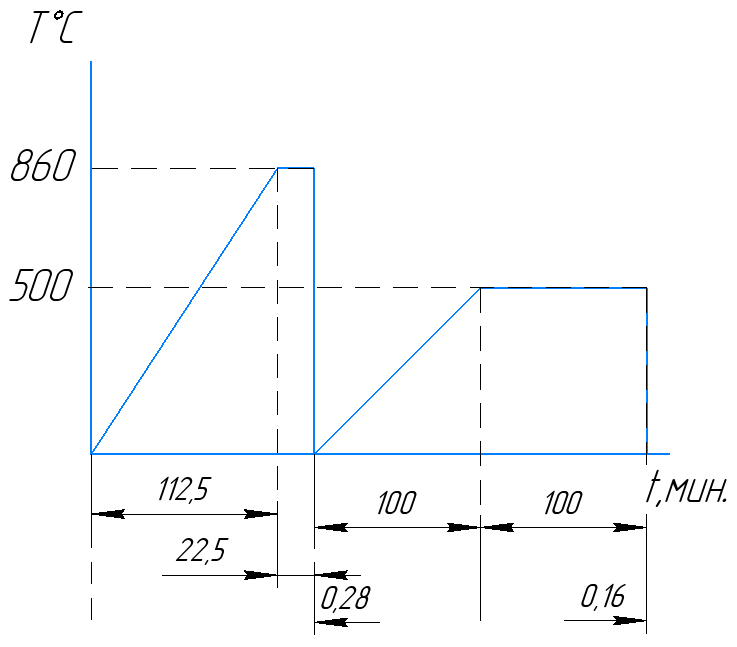

В соответствии с данными таблицы №1 операции термической обработки стали проводим при следующих температурах: закалку при ТЗ = 860 0С и высокий отпуск при ТО = 500 0С.

Охлаждение детали при закалке и после отпуска проводим в масле

(Vохл = 50 0С/с).

Время нагрева до температуры аустенизации под закалку определим по формуле, известной из курса лекций:

tн зак = К·D = 75 · 90 = 6750 с = 112,5 минуты, при К = 75 с/мм, где К – норма нагрева для легированных сталей.

Время выдержки для осуществления процесса аустенизации:

tв зак = 0,2 tн зак = 0,2 · 122,5 = 22,5 мин

Время охлаждения детали в процессе закалки (в масле) от ТЗ = 860 0С до комнатной температуры Ткомн = 20 0С:

tохл зак = (ТЗ - Ткомн) / Vохл = (860 - 20) / 50 = 16,8 с = 0,28 мин.

Время нагрева детали до температуры высокого отпуска tн отп и время необходимой выдержки при этой температуре tв отп определим из формулы:

tн отп = tв отп = 10 + δ = 10 + 90 = 100 мин,

где δ – характерный размер (для нашего случая диаметр) детали, мм.

Время охлаждения детали от температуры ТО = 500 0С до комнатной температуры Ткомн = 20 0С:

tохл отп = (ТО - Ткомн) / Vохл = (500 - 20) / 50 = 9,6 с = 0,16 мин.

Диаграмма окончательной термической обработки

Рисунок 1- диаграмма термической обработки

3. Выбор термической печи

Для осуществления термической обработки детали выберем термическую печь из справочника термиста Довгалевского.

| Обозначение печи | Мощность, кВт | Размеры рабочего пространства печи, мм | Макс. -ть произ, кг/час | Рабочая тем-ра, 0С | ||

| ширина | длина | высота | ||||

| Н 15 | 15 | 300 | 650 | 250 | 50 | 950 |

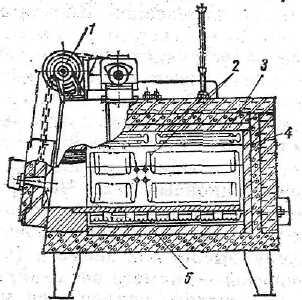

Н15 (Камерная электропечь с неподвижным подом) обеспечивает необходимую для закалки температуру в 860 0С и температуру высокого отпуска 500 0С , а так же может вместить в себя деталь. Кроме того, в своей категории – наименее экономически затратна, что играет большую роль при малосерийном производстве.

Рисунок 2 - Схема печи

Заключение

В результате выполнения курсового проекта была закреплена на практике, полученная в курсе изучения материаловедения информация о марках и свойствах сталей, видах и расчетах термической обработки и выборе агрегатов для термической обработки. Для изготовления данной для проекта детали (вал) был выбран материал - 40Х – хромистая конструкционная легированная сталь с содержанием углерода 0,4% и хрома до 1%, а также произведены проверки материала на прокаливаемость и твердость. Были выбраны виы термообработки и произведены её расчеты. Опираясь на справочник термиста, выбрали печь, подходящую для нашего случая.

Список литературы

1. Довгалевский Я.М. Справочник термиста. 1962. 432 с.

2. Кувшинкин С.Ю. Методические указания: Выбор материала и примеры 2. 2022. 16 с.

3. Кувшинкин С.Ю. Методические указания: Термическая обработка. 2022. 2 с.

4. Кувшинкин С.Ю. Методические указания: Выбор материала и примеры 1. 2022. 12 с.

5. Филинов С. А., Фиргер И. В. Справочник термиста. 3 изд. 1969. 320 с.