Добавлен: 08.11.2023

Просмотров: 20

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Гомельский колледж - филиал учреждения образования

«Белорусский государственный университет транспорта»

Учебная практика

ОТЧЁТ

по итогам учебной практики

в учебно-производственных мастерских (УПМ)

Учащегося 2-го курса гр. Т-21 Гришан Р.С.

Специальность: «Техническая эксплуатация и ремонт тягового подвижного состава железнодорожного транспорта»

Специализация: Техническая эксплуатация и ремонт тягового подвижного состава.

Проверено:

Мастер производственного обучения Олейник И.А.

(должность) (Подпись) (фамилия и инициалы)

Отметка за выполнение отчёта по электросварочной практике

(прописью)

«21» мая 2022

Гомель 2022

Отзыв

Мастера производственного обучения Олейника Игоря Александровича о выполнении учащимся группы Т-21 Гришаном Романом Сергеевичем программы “Электросварочной практики” и составления отчета по итогам её прохождения.

Отчет выполнен в соответствии с программой комплексно-методического плана в соответствии с ЕСКД. Индивидуальные задания выполнены полностью, во время практики и полностью усвоена программа слесарно-механической практики.

Мастер производственного

обучения И.А. Олейник

(Подпись) (инициалы, фамилия)

Содержание

Введение 3

1.Вводное занятие. Требования безопасности при выполнение электросварочных работ 4

2. Электроды. Виды электродов 6

3. Устройство сварочного трансформатора 9

4. Устройство полуавтоматического сварочного аппарата 11

5. Виды сварочных швов 12

6. Основные виды сварных соединений 13

Заключение

Список использованных источников

Введение

ВведениеСварочная металлургия отличается от других металлургических процессов высокими температурами термического цикла и малым временем существования сварочной ванны в жидком состоянии, т.е. в состоянии, доступном для металлургической обработки металла сварного шва. Кроме того, специфичны процессы кристаллизации сварочной ванны, начинающиеся от границы сплавления, и образования изменённого по своим свойствам металла зоны термического влияния.

Сварка сопровождается комплексом одновременно протекающих процессов, основными из которых являются: тепловое воздействие на металл в зоне термического влияния, термодеформационные плавления, металлургической обработки и кристаллизации металла в объёме сварочной ванны. Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным металлам.

Большие преимущества сварки обеспечили её широкое применение в народном хозяйстве. С помощью сварки осуществляется производство судов, турбин, котлов, самолётов, мостов, реакторов и других необходимых конструкций.

1.Требование безопасности при выполнении электросварочных работ

1. общие требования охраны труда

1.1 К работе на электросварочном аппарате допускаются лица, прошедшие медицинский осмотр и инструктаж по охране труда.

1.2.Опасные вредные производственные факторы: - ослепление вольтовой дугой; - ожоги расплавленным металлом; - поражение электрическим током в случае отсутствия или неисправности заземления трансформатора; - отравление углекислым газом при отсутствии вентиляции.

1.3 При работе на электросварочном аппарате используется специальная одежда: костюм сварщика, берет, рукавицы, а также защитная маска, щиток или очки

1.4 При травмировании учащегося оказать первую помощь пострадавшему, сообщить об этом администрации учреждения и родителям пострадавшего, при необходимости отправить пострадавшего в ближайшее лечебное учреждение. После окончания работы с электросварочным аппаратом тщательно вымыть руки с мылом.

2.требования охраны труда перед началом работы

2.1 Надеть спецодежду, приготовить защитную маску, щиток или очки.

2.2 Проверить надежность заземления кожуха сварочного аппарата.

2.3 Удалить с рабочего места посторонние и ненужные для работы предметы, убедиться, что вблизи работы нет легковоспламеняющихся материалов и горючих жидкостей.

2.4 Проверить исправность сварочной части аппарата.

2.5 При работе в помещении включить вытяжку вентиляцию.

3. требования охраны труда во время работы

3.1 Уложить устойчиво свариваемую деталь. Для этой цели необходимо применять приспособления.

3.2 Не смотреть глазами, не защищенными светофильтрами, на пламя вольтовой дуги.

3.3 Не использовать в качестве обратного провода сети заземления металлических строительных конструкций зданий, коммуникаций не сварочного технологического оборудования.

3.4 При смене электродов огарки бросать в металлический ящик.

3.5 При кратковременных перерывах в работе электродержатель вешать на специальную подставку.

3.6 При зачистке поверхностей свариваемого изделия или удалении с наплавленного металла слоя нагара надевать защитные очки. Применять напильники для зачистки только с исправными, хорошо насаженными ручками.

4. требования охраны труда по окончании работы

4.1 Отключить сварочный аппарат от сети.

4.2 Привести порядок рабочее место и сварочный аппарат, проверить состояние инструмента приспособлений.

4.3 Выключить вытяжную вентиляцию.

4.4 Снять спецодежду, принять душ или вымыть руки и лицо с мылом.

5. требования охраны труда в аварийных ситуациях

5.1 При неисправности сварочного аппарата, сварочных проводов, а также заземления корпуса сварочного аппарата, прекратить работу и выключить сварочный аппарат. Работу продолжать после устранения неисправности.

5.2 При коротком замыкании и загорании сварочного аппарата немедленно выключить питание и приступить к тушению очага возгорания углекислотным, порошковым огнетушителем или песком

5.3 При получении травмы оказать первую помощь пострадавшему, сообщить об этом мастеру производственного обучения, при необходимости отправить пострадавшего в ближайшее лечебное учреждение.

2.Электроды. Виды электродов

Сварочный электрод — металлический или неметаллический стержень из электропроводного материала, предназначенный для подвода тока к свариваемому изделию. В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки.

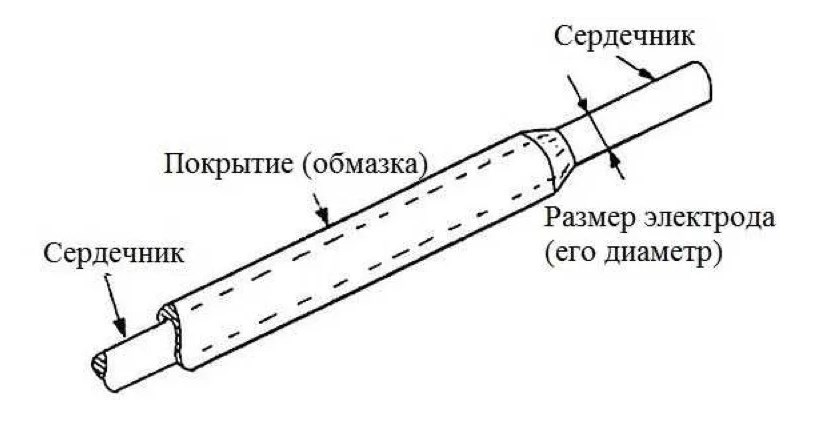

Сварочные электроды делятся на плавящиеся и неплавящиеся. Неплавящиеся электроды изготовляют из тугоплавких материалов, таких как вольфрам по ГОСТ 23949-80 "Электроды вольфрамовые сварочные неплавящиеся", синтетический графит или электротехнический уголь. Плавящиеся электроды изготавливают из сварочной проволоки, которая согласно ГОСТ 2246—70 разделяется на углеродистую, легированную и высоколегированную. Поверх металлического стержня методом опрессовки под давлением наносят слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите её от атмосферного воздействия и обеспечении более устойчивого горения дуги.

Рисунок 1 – Строение электрода

Виды электродов

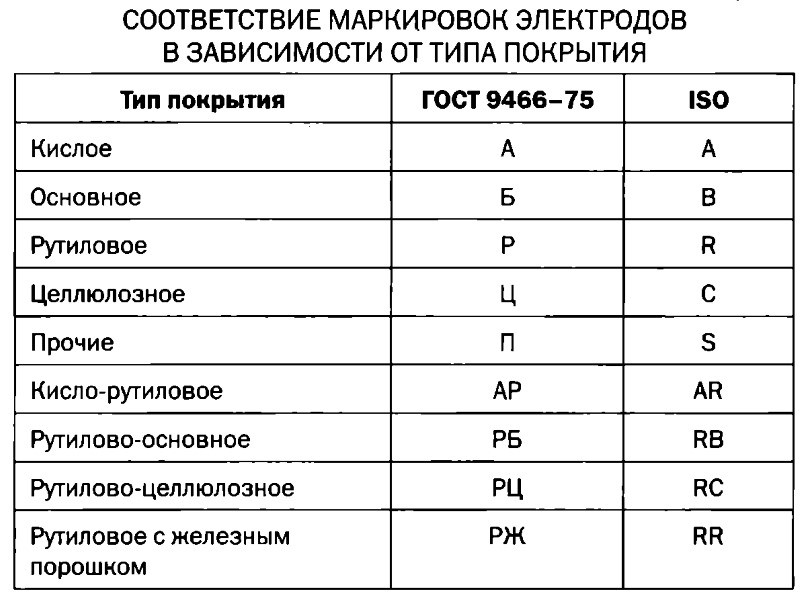

Классификация покрытых металлических сварочных электродов по ГОСТ 9466-75[12]

В соответствии с ГОСТ 9466-75 электроды покрытые металлические для ручной дуговой сварки сталей и наплавки классифицируются по назначению, механическим свойствам и химическому составу наплавленного металла (типам), видам и толщине покрытий, а также некоторым сварочно-технологическим характеристикам.

Рисунок 2 – Разновидности электродов

Виды электродов по назначению

-

для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 60 кгс/мм² (600 МПа). Обозначаются буквой У (ГОСТ 9467-75); -

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм² (600 МПа). Обозначаются буквой Л (ГОСТ 9467-75); -

для сварки легированных теплоустойчивых сталей. Обозначаются буквой T (ГОСТ 9467-75); -

для сварки высоколегированных сталей с особыми свойствами. Обозначаются буквой В (ГОСТ 10052-75); -

для наплавки поверхностных слоев с особыми свойствами. Обозначаются буквой H (ГОСТ 10051-75). -

Вышеуказанными стандартами предусмотрено разделение электродов на типы, в соответствии с механическими свойствами и химическим составом наплавленного металла. Цифры, обозначающие каждый тип электрода — Э42, Э42А, Э50 и т. д., характеризуют гарантированное минимальное временное сопротивление разрыву в кгс/мм², а буква А — повышенные пластические свойства, вязкость и ограничения по химическому составу.

Виды электродов по толщине покрытия

-

По толщине покрытия электроды разделяются в зависимости от отношения D/d (D — диаметр покрытого электрода; d — диаметр стержня): -

с тонким покрытием (D/d < 1,2). Обозначаются буквой М; -

со средним покрытием (D/d < 1,45). Обозначаются буквой С; -

с толстым покрытием (D/d < 1,8). Обозначаются буквой Д; -

с особо толстым покрытием (D/d > 1,8). Обозначаются буквой Г.

ГОСТ 9466 — 75 предусматривает также три группы электродов — 1, 2, 3, характеризующиеся требованиями к качеству (точности) изготовления электродов, состоянием поверхности покрытия, а также содержанием серы и фосфора в наплавленном металле.

Виды электродов по типу покрытия

-

с кислым покрытием (А); -

с основным покрытием (Б); -

с целлюлозным покрытием (Ц); -

с рутиловым покрытием (Р); -

с покрытием смешанного вида (с двойным буквенным обозначением); -

с прочими видами покрытий (П).

Рисунок 3 – Таблица соответствия электродов по типу покрытия

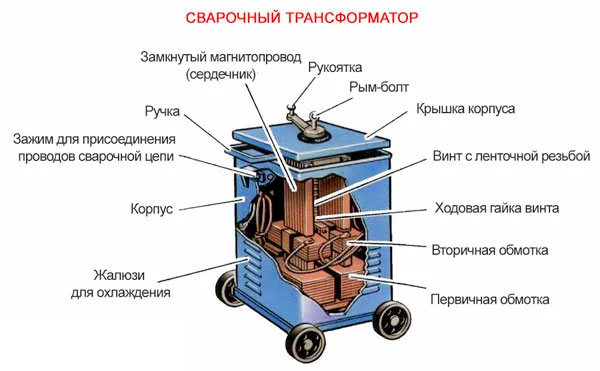

3.Устройство сварочного трансформатора

Для плавки металла необходимо настроить в нужных значениях параметры потребляемого сетевого тока. В сварочном оборудовании изменяются основные его значения: понижается напряжение и возрастает сила тока. Сварка металлических заготовок была бы невозможна без основных комплектующих, которые входят в состав даже самого простого сварочного трансформатора:

-

первичная обмотка (выполняется из изолированного провода); -

вторичная обмотка (очень часто для лучшей теплоотдачи выполняется неизолированной); -

магнитопровод; -

вертикальный винт крепления; -

крепление к обмотке и гайка винта; -

зажимы для фиксации проводов; -

рукоятку зажима винта; -

металлический корпус.

Рисунок 4 – Устройство сварочного трансформатора

Помимо основного в сварочных трансформаторах используется дополнительное оборудование, улучшающее их работу и расширяющие функционал.