ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 671

Скачиваний: 2

СОДЕРЖАНИЕ

Обозначения, определения и сокращения

Обобщенное современное представление о методах увеличения нефтеотдачи

Тепловые методы увеличения нефтеотдачи

Технологии пароциклического воздействия

Щелочное-ПАВ-полимерное (ASP) заводнение

Метод закачки растворителя в условиях гравитационного дренажа (Vapex)

ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ МЕТОДОВ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ В КОНКРЕТНЫХ ГЕОЛОГО-ФИЗИЧЕСКИХ

Результаты применения закачки горячей воды

Результаты использования тепловых методов

Пилотный проект по применению полимерного заводнения на Москудьинском месторождении

Результаты проекта по полимерному заводнению

Планирование научно-исследовательской работы

Расчет затрат на специальное оборудование для проведения экспериментального исследования

Расчет отчислений во внебюджетные фонды

Анализ вредных производственных факторов и обоснование мероприятий по их устранению

Недостаточная освещенность рабочей зоны

Повреждения в результате контакта с насекомыми

Пожаровзрывобезопасность на рабочем месте

Безопасность в чрезвычайных ситуациях

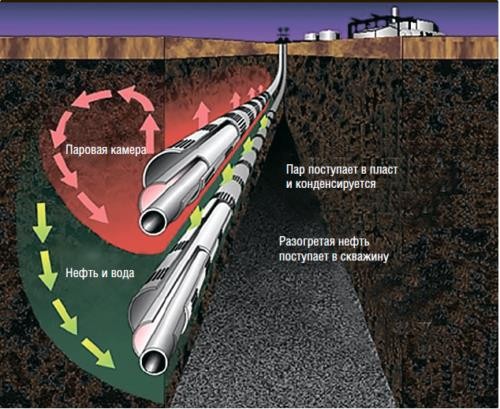

Через верхнюю скважину осуществляется нагнетание в пласт горячего пара, таким образом, данная скважина является высокотемпературной паровой

камерой, которая обеспечивает прогрев зоны около пласта. Вторая скважина

служит для сбора продукции. Расстояние между двумя горизонтальными стволами не менее 5 м, длина стволов может доходить до 1 км.

Рисунок 1.3 – Технология парогравитационного дренажа

Процесс подразделяется на несколько стадий. Первая стадия является подготовительной и заключается в прогреве зон около стволов обоих скважин. Это осуществляется за счет закачки горячего пара в обе скважины. Закачку перегретого водяного пара производят под давлением 8-15 МПа. За счет теплового воздействия снижается вязкость нефти, также происходит отчистка от парафинов. Это обеспечивает создание гидродинамической связи между скважинами. На втором этапе закачка пара производится уже только в нагнетательную скважину. Закачиваемый пар поднимается к верхней части продуктивного пласта, тем самым формируя постоянно увеличивающуюся в размерах паровую камеру [33].

Рисунок 1.4 – Технология SAGD

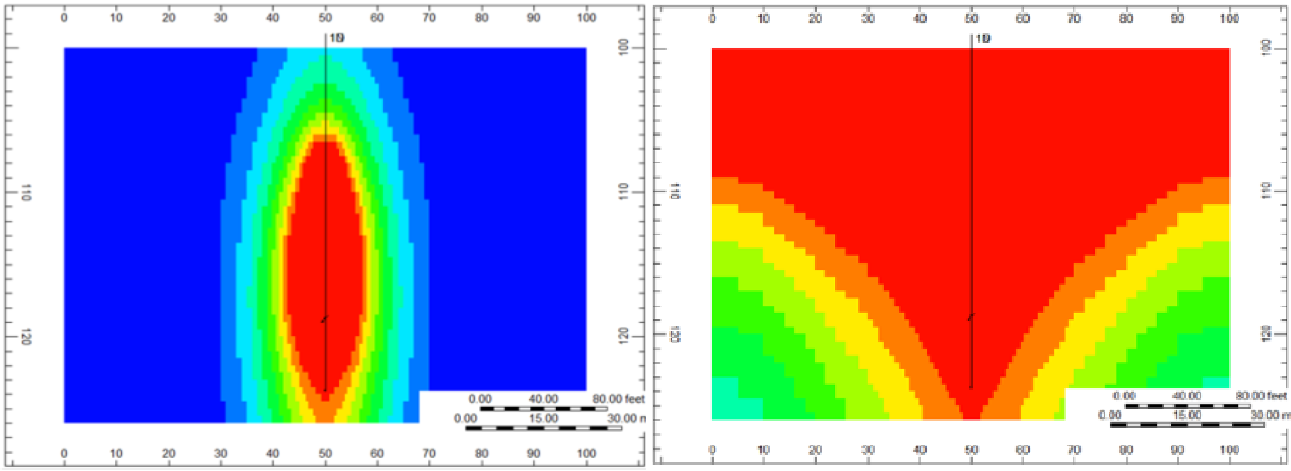

Пар, при контакте c холодной породой нефтенасыщенных толщ за счет протекающих процессов теплообмена, начинает конденсироваться в горячую воду, эта вода вместе с разогретой и вытесненной нефтью под действием силы тяжести направляется к добывающей скважине. Рост паровой камеры проходит сначала в высоту до достижения пара непроницаемой покрышки, далее камера начинает увеличиваться в ширине. Таким образом, практически вся подводимая энергия расходуется на прогрев нефтенасыщенных толщ и потери теплоты минимальны.

Рисунок 1.5 – Рост паровой камеры [40]

Однако, как и любая другая технология, парогравитационный дренаж имеет ряд ограничений, среди которых:

-

глубина залегания продуктивных толщ не более 1300 м; -

отсутствие газовой шапки; -

пористость более 20%, проницаемость свыше 200 мД; -

низкое содержание глин; -

толщина пласта коллектора не менее 15 м; -

вязкость пластовой нефти не менее 50 мПа•с; -

плотность пластовой нефти не менее 900 кг/м3.

Также применение данной технологии неэффективно для заводненных участков, так большой количество энергии будет израсходовано на нагрев воды [29].

При применении данной технологии в промышленных масштабах перед компаниями стоят несколько ключевых проблем связанных с достижением

максимальной эффективности процессов теплопередачи; затраты на парогенерацию; очистка воды как для подготовки пара, так и для повторного использования.

На данный момент разработаны несколько модификаций технологии парогравитационного дренажа, среди которых стоит обратить внимание на следующие:

-

парогравитационное воздействие с добавкой растворителя – Expanding Solvent SAGD (ES-SAGD); -

циклическая закачка пара и растворителя – Steam Alternating Solvent (SAS); -

извлечение нефти за счет добавления парообразного растворителя – Vapour Extraction (VAPEX).

Тенденция развития технологии направлена на учет геолого-физических конкретного объекта, соблюдение требований по охране окружающей среды. Следует отметить, что использование данной технологии требует больших ресурсов пресной воды, а также высокую степень отчистки данной воды.

По итогу данный метод обладает рядом преимуществ, наиболее значимыми среди которых являются меньшие потери тепла, высокие показатели КИН (до 70-75 %), а также добыча ведется непрерывно, за исключением стадии предварительного прогрева [33].

- 1 2 3 4 5 6 7 8 9 10 ... 34

Внутрипластовое горение

Данный метод основан на возможности проведения экзотермической реакции внутри пласта, за счет сжигания содержащихся в пласте тяжелых фракций нефти при нагнетании в пласт окислителя, как правило, в качестве окислителя применяется кислород. Основной задачей данного метода является образование и движение внутри пласта высокотемпературной зоны небольшого размера, в данном случае практически всю энергия идет на прогрев пласта, а не

рассеивается в пространстве.

В ходе процесса горения в качестве топлива используют нефть, оставшуюся в пласте после вытеснения ее газами горения, водяным паром, водой, испарившимися фракциями нефти впереди фронта горения и претерпевающая изменения вследствие дистилляции, крекинга и других сложных физико-химических процессов [20].

Технологическая сущность процесса заключается в поэтапном подходе к созданию контролируемого фронта горения. Вначале в пласт производят закачку воздуха, используя компрессоры. Производится оценка реакции пласта на закачку воздуха путем отбора проб и анализа газа, а также изменением температуры в добывающих скважинах. Следующим шагом является инициирование горения. Этого можно добиться несколькими методами: использование забойных электронагревателей различного типа, спускаемых в скважину на кабеле; использование забойной газовой горелки, ее спуск на забой осуществляется на двух концентрических рядах труб с целью раздельной

подачи топлива и воздуха; использования энергии выделяющейся при экзотермических реакциях конкретных химических веществ – пирофоров [18].

Поддержание процесса внутрипластового горения и передвижение фронта по пласту осуществляется путем регулированного нагнетания воздуха, необходимого для горения. Для поддержания горения концентрация кокса на 1 м3 породы может составлять от 20 до 40 кг и необходимое количество воздуха от 330 до 500 м3. В ходе процесса зона горения от нагнетательной скважины перемещается радиально по пласту в сторону добывающих. Вытеснение нефти и воды к добывающим скважинам происходит под действием образованных в ходе горения горячих газов. За счет сгорания коксоподобных остатков удается достичь температуры фронта горения порядка 460-500оС. Под действием такой высокой температуры в пласте происходит следующее:

-

Уменьшение вязкости нефти, что способствует ее вытеснению; -

Фазовый переход пластовой воды в пар; -

В зоне перед фронтом горения, переход наиболее легких компонентов нефти в газовую фазу; -

Реакции термического крекинга; -

Плавление парафинов и асфальтенов; -

Образование выжженной зоны за фронтом горения.

Методы внутрипластового горения классифицируют по направлению нагнетания окислителя в продуктивный пласт:

-

Прямоточное внутрипластовое горение.

В этом случае направление движения горения и закачки окислителя совпадают, т.е. и очаг горения, и подача кислорода в пласт происходят через нагнетательную скважину к окружающим эксплуатационным. Считается, что данный вид внутрипластового горения