Файл: Альтернативные методы обработки материалов 2 Метод лазерной обработки 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 208

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Неодимовые стеклянные лазеры применяются для обработки материалов (сварка лазерным излучением, лазерная резка, обработка отверстий и др.). Стекло используется в качестве матрицы. В качестве активных ионов в стекло вводятся ионы Nd3 с массовым содержанием 0,5–8 %. В качестве материала матрицы используются силикатное, фосфатное или бариевое стекло. Преимущества стекла заключается в простоте изготовления активных элементов с большими размерами и хорошим оптическим качеством. Недостатки связаны с низким коэффициентом теплопроводности.

Волоконные лазеры

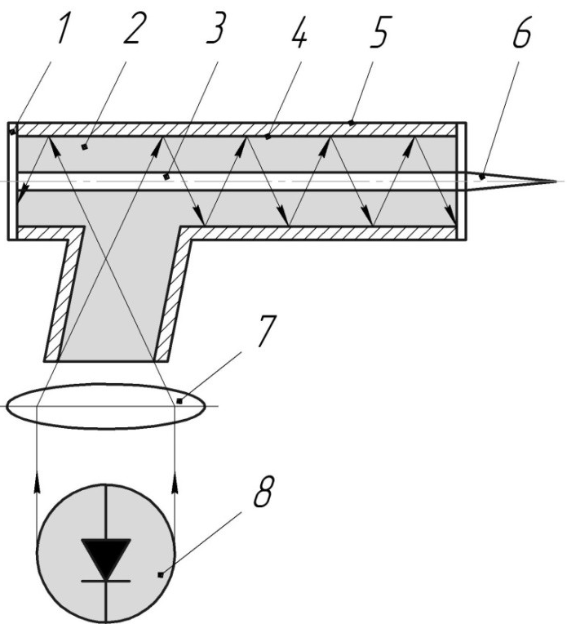

Принцип работы волоконных лазеров основан на отражении света фотодиода в волокне большой протяженности (рис. 1.5). В качестве волоконного материала используется кварц, активизированный добавками редкоземельных элементов. Для мощных лазеров используют трёхслойное стеклянное волокно, включающее оптическое кварцевое волокно 2, активированное световедущее волокно 3 и светоотражающее покрытие 4.

С помощью такого лазера можно получить мощность до 100 Вт, при этом КПД лазера составляет 23 %, а тепловыделения весьма незначительно и составляет 8…10 Вт. Это позволяет использовать воздушное охлаждение и исключить применение сложных систем водяного охлаждения.

Рисунок 1.5 – Схема волоконного лазера с активированной боковой накачкой: 1 – торцевые зеркала; 2 – оптическое кварцевое волокно; 3– активированное световедущее волокно; 4 – светоотражающее покрытие; 5 – защитная оболочка; 6 – лазерный луч; 7 – фокусирующая линза; 8 – светодиоды

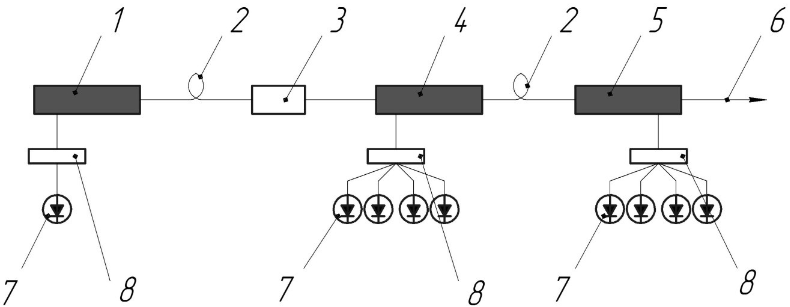

Для получения мощности 2…10 кВт существуют каскадные волоконные системы, включающие задающий волоконный лазер 1 и усиливающие ступени 4, 5 (рис. 1.6). Излучения отдельных волоконных

лазеров соединяются в отдельном лазере, что позволяет повысить мощность каждой ступени. Количество ступеней предопределяет конечную мощность.

Рисунок 1.6 – Схема многокаскадного лазера: 1 – задающий волоконный лазер; 2 – соединяющее световое волокно; 3 – изолятор; 4 – усиливающий волоконный лазер первой ступени; 5 – усиливающий лазер второй ступени; 6 – лазерный луч; 7 – светодиоды; 8 – фокусирующие системы светодиодов

Диаметр сердцевины оптического волокна кабеля доставки мощностью 1кВт составляет 50…100 мкм, а мощностью 10 кВт составляет 200…400 мкм.

Эксплуатация волоконных лазеров по сравнению с газовыми и твёрдосплавными лазерами существенно упрощается, поскольку практически не требуется настройка, юстировка, чистка. Волоконные лазеры допускают размещение в обычных производственных помещениях, без выполнения специальных требований.

Волоконные лазеры оказались идеальными для использования в оптических системах телекоммуникации, позволили создать мощные лазерные системы для промышленного применения. Излучения в волоконных лазерах не соприкасается с окружающей средой, что обеспечивает высокую надежность, исключительную устойчивость к внешним механическим и климатическим воздействиям. Такие лазеры оказываются технологичными в изготовлении, имеют большой ресурс работы и практически не нуждаются в обслуживании при эксплуатации. Суммирование выходного излучения одномодовых лазеров волоконных объединителей позволяет увеличивать выходную мощность излучения. Расходимость выходного излучения при этом увеличивается, но остается вполне приемлемой для большинства практических применений.

Параметры волоконного лазера YLR50000: максимальная мощность – 55 кВт; потребляемая мощность 170 кВт; диаметр волокна – 200 мкм; длина выходного волокна – 20 м.

Волоконные лазеры обеспечивают высококачественную резку металлов со скоростью в 3–5 раз выше, чем CO2 -лазеры той же мощности.

Лазерные комплексы

Для реализации лазерной обработки материалов, кроме самих лазеров, необходимы системы фокусировки луча, устройства управления движением луча по поверхности обрабатываемого изделия или устройство для перемещения изделия относительно луча, оптические устройства наведения и позиционирования, программное обеспечение процессами управления.

В соответствии с технологическими задачами лазерные комплексы включают следующие виды оборудования: излучатели, системы формирования и перемещения излучения; координатные устройства, автоматизированную систему управления, систему подачи технологического газа; систему вентиляции и удаления продуктов реза. Излучатель генерирует лазерное излучение. В его состав входят элементы системы накачки, активная среда, зеркала резонаторов, устройство модуляции излучения.

Система формирования и перемещения излучения предназначена для передачи лазерного пучка от излучателя к обрабатываемой детали и формирования требуемых параметров лазерного луча. В состав данной системы входят: юстированный лазер, оптический затвор, оптические трансформаторы (объективы), поворотные зеркала, устройства вращения плоскости поляризации; фокусирующая система; система стабилизации положения фокальной плоскости зеркал.

Автоматизированная система управления (АСУ) предназначена для контроля и управления параметрами лазера, передачи команд на исполнительные модули координатного устройства и системы формирования и перемещения излучения. В состав АСУ входят: подсистема датчиков параметров лазера (температуры, давления, состава рабочей смеси и др.); подсистема датчиков параметров излучения; подсистема управления адаптивной оптикой; подсистема управления координатным устройством.

Координатное устройство

обеспечивает относительное перемещение лазерного луча и детали. Оно содержит двигатель, привод, исполнительные механизмы и обеспечивает перемещение по двум, трём и даже пяти координатам.

Система подачи технологического газа включает компрессор при работе с воздухом или баллоны с сжатым технологическим газом, элементы масло- и влагоотделения, трубопроводы подачи газа в резак.

Система вентиляции и удаления продуктов резки состоит из мощного вентилятора, обеспечивающего удаление продуктов резки из рабочей зоны и системы фильтров для улавливания твёрдых частиц.

Способы передачи лазерного излучения в зону обработки условно подразделяют на две группы: с постоянным и переменным направлением оптического тракта от излучателя лазерной обработки до зоны обработки.

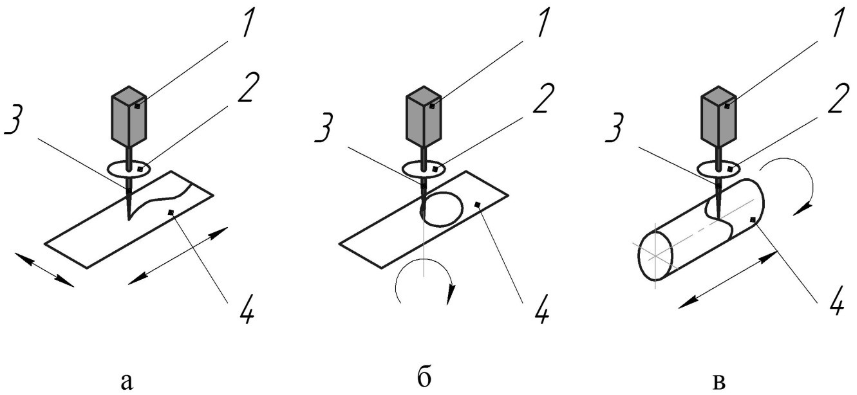

Передача излучения с постоянным направлением оптического тракта может осуществляться поступательным или вращательным перемещением изделия, излучателя, либо одновременно того и другого. В простейшем случае передача выполняется с помощью фокусирующего объектива, установленного между неподвижным излучателем лазерной установки и обрабатываемой заготовкой (рис. 1.7).

Рисунок 1.7 – Схемы передачи излучения при постоянном направлении оптического тракта: а – поступательным перемещением заготовки; б – вращательным движением заготовки относительно оптической оси излучения; в – поступательным и вращательным движением заготовки. 1 – излучатель; 2 – объектив; 3 – луч лазера; 4 – обрабатываемая заготовка

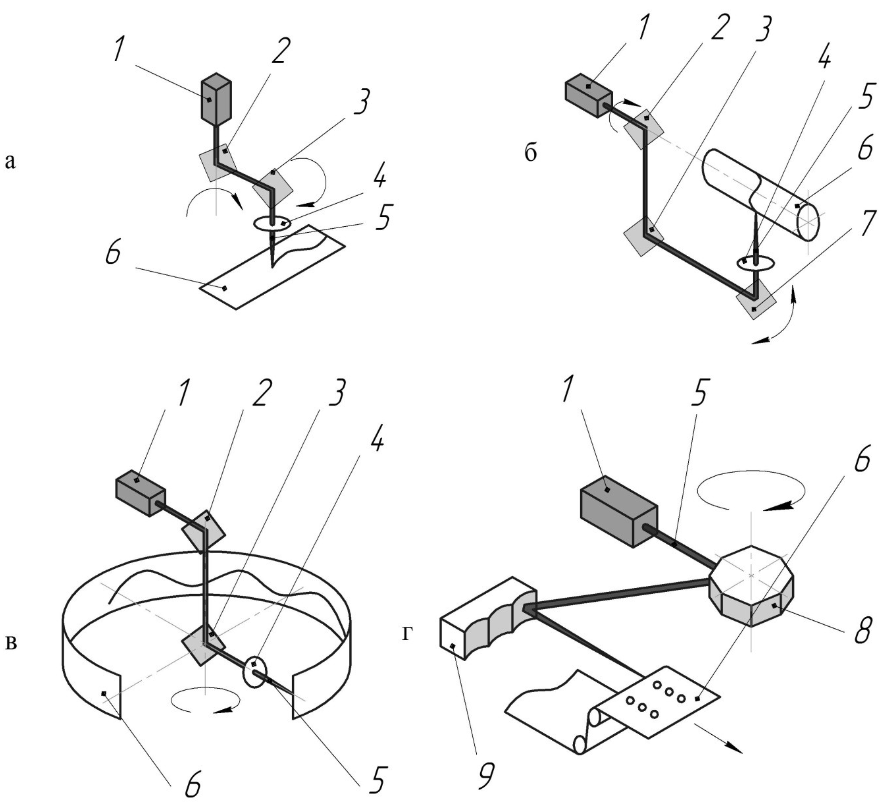

Перемещение крупногабаритных заготовок в процессе обработки технологически нецелесообразно. Перемещение излучателей ограничено системой кабелей высокого напряжения, шлангов для подачи газов, охлаждающей жидкости и т. д. При стационарном положении заготовки и излучателя целесообразно применение способа передачи лазерного излучения переменным направлением оптического тракта. Изменение направления лазерного луча осуществляется поворотными зеркалами и подвижными объективами (рис. 1.8).

Рисунок 1.8 – Схемы передачи излучения при переменном направлении оптического тракта: а – вращательным движением зеркал 2, 3 относительно оптической оси; б – вращательным движением зеркал 2, 3, 7 и объектива относительно оптической оси излучения и оси заготовки; в – вращением зеркал 2, 3 и объектива 4; г – вращением зеркального барабана 8; 1 – излучатель; 2, 3, 7 – подвижные зеркала; 4 – объектив; 5 – луч лазера; 6 – заготовка; 8 – зеркальный барабан; 9 – система неподвижных зеркал

Обычно лазерные комплексы включают неподвижный стол, на котором закрепляют заготовки, подвижный портал с одной или двумя лазерными головками. Заготовка остаётся неподвижной, а лазерный луч перемещается по поверхности заготовки.

Повышение требований к надежности и качеству высокотехнологичной продукции, стремление к миниатюризации приборов привели к росту спроса на лазерные комплексы для прецизионной микрообработки. Лазерные технологии микрообработки позволяют осуществлять микросварку, резку, сверление сверхмалых отверстий в матрицах и фильерах из сверхтвёрдых материалов,

фрезерование и формообразование, размерную обработку, изготовление сверхплотных масок и трафаретов, послойное удаление плёнок, реструктуризацию и многие другие технологии микро- и нанообработки.

Спрос на лазерную микрообработку вырос в связи с развитием ещё одного перспективного направления – энергосберегающих технологий, в том числе фотоэлементов нового поколения. В производстве фотоэлементов лазерные технологии используются при резке, структурировании поверхности, прошивке отверстий, изоляции краёв.

Для решения этих задач возможностей традиционных комплексов недостаточно. Хотя средняя мощность лазеров в технологических комплексах для микрообработки, как правило, не превышает 100 Вт, пиковые её значения должны составлять от единиц до десятков и более мегаватт, а плотность мощности в лазерном пятне должна быть достаточной для испарения (возгонки) материала. При этом следует обеспечить быстрое взаимное перемещение объектов обработки и лазерного луча с субмикронной точностью.