Файл: Разработка технологического процесса сварки изделия Скамейка садовая Разработал прподаватель гбпоу Удомельский колледж Коваль С. В.docx

Добавлен: 12.01.2024

Просмотров: 57

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

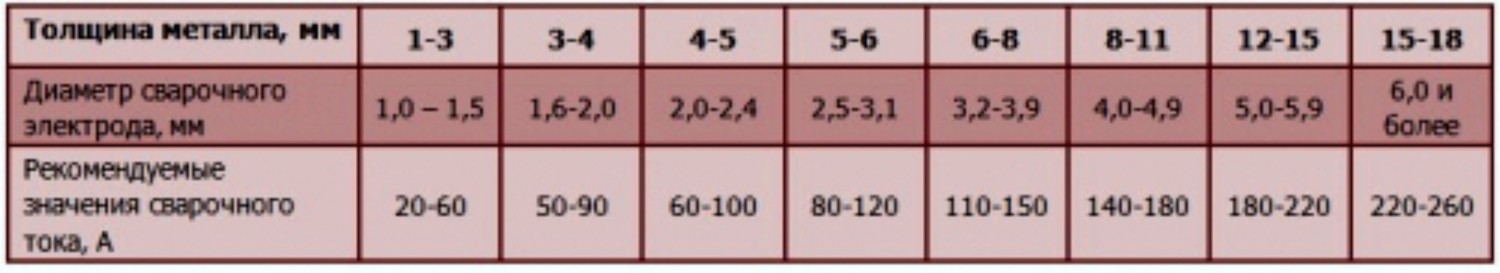

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и. т.д. При сварке встык толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большей толщины применяют электроды диаметром 4-6 мм при условии обеспечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большей массы электрода и электродержателя, кроме того прочность сварных соединений выполняемых электродами больших диаметров, снижается за счет возможного нагрева в корне шва и большой столбчатой микроструктуры металла и шва.

Сварку калитки буду производить электродами d 3 мм т.к. толщина стенки заготовок квадратной трубы 1 мм, металлической полосы 2 мм и литого квадрата 10 мм.

Ток выбирается в зависимости от диаметра электрода.

Для выбора тока в нижнем положении можно пользоваться формулой: J= (6d+20) хdЭл.

Для выбора тока в нижнем положении можно пользоваться формулой: J= (6d+20) хdЭл.J= (6х4+20) х4=176А,

где J-сила тока (А),

d-диаметр электрода (мм).

Относительно малый сварочный ток ведет к неустойчивому горению дуги, не провару и малой производительности. Чрезмерно большой ток ведет к сильному нагреву электрода при сварке, увеличению скорости плавления электрода и не провару, повышенному разбрызгиванию электродного материала и ухудшению формирования шва.

При выполнении вертикальных и горизонтальных швов ток должен быть уменьшен для сварки в нижнем положении примерно на 10-15% с тем, чтобы жидкий металл не вытекал из сварочной ванны. Сила сварочного тока 156А

1.4 Разработка технологической схемы сборки и сварки

Вырезаются необходимые комплектующие, то есть заготовки. Для этого используют болгарку.

Формируется каркас и сваривается.

Проверяется взаимная перпендикулярность стенок.

Сначала собираю верхнюю часть –сиденье, затем ножки ,педварительно зафиксировав их прихватками и после проверки точности сборки всё обвариваю, соеденяя между собой сиденье и ножки.

Материал изготовления –СТ3. Ее толщина равна:

крышка и боковые стенки 0,8 мм – 1,0 мм;

дно коптильни 1,5 мм.

Еще понадобится уголок для изготовления опор решеток.

Особенности изготовления:

Размеры коптильни можно выбрать произвольно.

Вырезаются заготовки стенок, и на одной из сторон каждой стенки формируется бортик сопряжения в 2 мм. В бортиках просверливаются по два отверстия для болтов крепления.

Далее собранный ранее короб просто вставляется в конструкцию днища и в местах сопряжения днища со стенками тоже сверлятся отверстия для болтов.

После сварки надо провести контроль качества сварных соединений, визуально. В него входят такие показатели как: ширина, высота и шероховатость (чешуйчатость) шва. Так же в соединениях не должно быть никаких дефектов.

При больших порах обваривают эти места еще раз. Теперь можно немного зачистить неровности стыков, не нарушая шов.

На окончательном этапе закрепляю на верхнюю часть каркаса деревянные сиденья и провожу окраску готового изделия.

2 Список использованных источников

1. В.М. Рыбаков "Дуговая и газовая сварка", М.: Высшая школа, 2015-207с.

2. А. А. Николаев, А.И. Герасименко "Электрогазосварщик" Ростов - на - Дону.: Феникс, 2015 - 383 с.

3. Г. Г. Чернышов "Сварочное дело. Сварка и резка металлов", М.: Проф Обр Издат, 2012 - 494 с.

4. В. В. Степанов "Справочник сварщик", М.: Машиностроение, 1982 - 560 с.

5. Сайт интернета

http://taina-svarki.ru/

http://fb.ru/

https://ru.wikipedia.org/