ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 13.07.2024

Просмотров: 70

Скачиваний: 0

Весы оснащены устройством компенсации массы тары, демпфером, арретиром, указателем уровня и регулирующими опорами.

Технические характеристики весов РН-ЗЦ13УМ даны в таблице 6.

Таблица 6

Технические характеристики весов РН-ЗЦ13УМ

|

Характеристика

|

Числовое значение характеристики для весов

|

|

Наименьший предел взвешивания (НмПВ) |

20 г |

|

Наибольший предел взвешивания (НПВ) |

3000 г |

|

Цена поверочного деления весов и цена деления шкалы |

5г |

|

Диапазон компенсации массы тары |

от 0 до 600 г |

|

Пределы допускаемой погрешности - при первичной поверке: от 20 до 2500 г св. 2500 до 3000 г от 40 до 5000 г св. 5000 до 6000 г - при периодической поверке: от 20 до 3000 г от 40 до 6000 г |

±2,5 г ±5 г - -

±5 г - |

|

Габаритные размеры весов не более: длина ширина высота |

500 мм 290 мм 710 мм |

|

Масса весов, не более |

13,5 кг |

Работа весов заключается в автоматическом уравновешивании серьгой силоизмерителя 5 массы груза, помешенного на грузоприемную платформу 9. При этом серьга силоизмерителя отклоняется в соответствии с измеряемой массой и через зубчатую пару 3 придает вращательное движение стрелкам 1, которые фиксируют значение массы взвешиваемого груза на круглых шкалах циферблата 4.

Рис. 5 Устройство весов настольных циферблатных РН-ЗЦ13УМ

1-стрелки, 2-струнка, 3-зубчатая пара, 4-циферблат, 5-силоизмеритель, 6-стяжка, 7-грузоприемный рычаг, 8-уровень, 9-грузоприемная платформа, 11-изолир, 12-успокоитель, 13-главный рычаг, 14-плита,15-футляр,16-тарокомпенсатор,17-корпус, 19-оси, 20-втулки-подшипники.

На кронштейнах корпуса установлены оси 19, которые своими цапфами входят во втулки-подшипники 20 главного рычага 13.

На один конец главного рычага 13 опирается грузоприемный 7. Верхний конец грузоприемного рычага соединен со стрункой 2. Через стяжку 6 грузоприемный рычаг связан с серьгой, а посредством шплинта соединен со штоком успокоителя 12.

Для удобства размещения массы груза на грузоприемный рычаг наложена грузоприемная платформа 9.

При наложении груза на платформу равновесие системы нарушается. Усилие воспринимается и уравновешивается угловым смещением серьги, а стрелки, вращаясь по круговым шкалам циферблата, показывают массу взвешиваемого груза.

Плита 14 совместно с корпусом 17 представляет собой сварную конструкцию, снабженную четырьмя регулируемыми опорами (ножками), и служит для размещения и закрепления всех деталей и сборочных единиц. Главный рычаг с помощью закрепленных в нем втулок служит для обеспечения подвижности всей весовой системы. Конструкция рычага сварная.

Грузоприемный рычаг также сварной конструкции служит для размещения на нем взвешиваемого груза и передачи усилия на серьгу. На этом рычаге крепятся узлы с успокоителем и серьгой. Серьга служит для уравновешивания груза, помещенного на платформу, и обеспечения считывания показаний со шкалы циферблатов. Серьга состоит из собственно серьги, набора дисков и регулируемого тарника.

Стяжка 6 состоит из металлического канатика и гибкой ленты. Стяжка служит для соединения делительного механизма с грузоприемным рычагом.

Струнка 2 состоит из каната, концы которого закреплены кронштейнами. Струнка предназначена для предотвращения опрокидывания грузоприемного рычага.

Тарокомпенсатор 16 состоит из спиральной пружины, соединяющей грузоприемный рычаг с кронштейном на косынке. Служит для исключения массы тары из показаний весов по шкале. Уровень 8, расположенный на плоскости футляра 15, служит для правильной установки весов с помощью ножек, регулируемых по высоте.

Изолир 11 - специальное запирающее устройство служит для поднятия и закрепления всего механизма весов в неподвижном состоянии при переноске, транспортировании и хранении весов [7].

Печь хлебопекарная ротационная Revent 624 (рис.6) – двухъярусная, предназначена для выпечки хлеба, хлебобулочных и кондитерских изделий. Стеллажная электрическая печь – это конвекционная печь с вращающимися стеллажами.

В печи конвективная теплота передаётся выпекаемым изделиям через правостороннюю встроенную систему воздухораспределения. Вращение стеллажа и оригинальная система воздухораспределения Revent обеспечивают равномерную передачу теплоты выпекаемым изделиям.

Циркуляция воздуха в печи поддерживается вентилятором. Он всасывает воздух из печной камеры, пропускает его через теплообменник и нагнетает его в пространство между потолком печной камеры и сводом печи, откуда воздух возвращается в печную камеру через воздухораспределительную панель (панели).

Пар вырабатывается в стальном шаровом парогенераторе. Вода орошает стальные шары встроенного парогенератора, образующийся пар поступает в печную камеру. Количество пара регулируют, изменяя время подачи воды двумя стрелочными клавишами под знаком «пар».

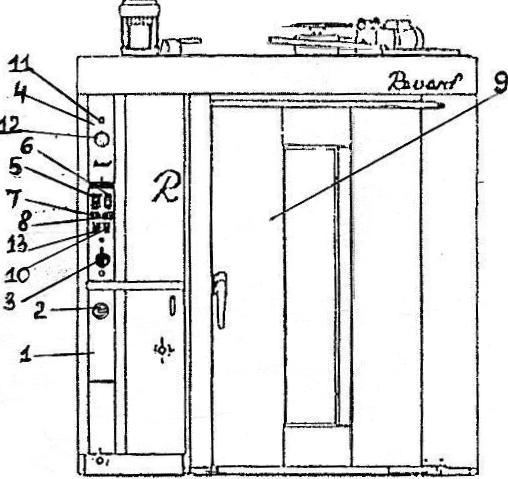

Рис. 6. Устройство хлебопекарной печи Revent 624 Е

1-шкаф управления, 2-главный выключатель, 3-управляющий переключатель, 4-панель управления, 5-терморегулятор, 6-таймер выпечки, 7-таймер пропаривания, 8-таймер подачи воды, 9-дверь печи, 10-клавиша пуска, 11-зуммер, 12-проблесковая лампа, 13-клавиша останова

Выпечка производят следующим образом. Открывают дверцу секции управления нагревом в шкафу управления 1 и поворачивают главный выключатель 2 по часовой стрелке до рабочего положения (с обозначением «ВКЛ»). Далее поворачивают управляющий переключатель 3 по часовой стрелке до положения «Выпечка»

Задают температуру выпечки, пользуясь стрелочными клавишами 5 на панели управления 4. Температуру можно изменить в процессе выпечки в любое время.

Задают длительность цикла выпечки, пользуясь стрелочными клавишами 6. Длительность цикла можно изменить в любое время в процессе выпечки.

Задают полное время пропаривания (0-99 с.), пользуясь стрелочными клавишами 7. Период пропаривания можно изменить в любое время в процессе выпечки. (Этот период времени определяет, на какое время должны быть выключены вентилятор и нагрев во избежание пересушки пара: сухой пар- тусклая поверхность выпеченных изделий).

Задают длительность периода орошения водой (0-20 с.), пользуясь стрелочными клавишами 8. Период орошения можно изменить в любое время в процессе выпечки. (Этот период определяет длительность орошения водой парогенератора).

Открывают дверь печи 9 и загружают стеллаж с изделиями, подлежащими выпечке. Нажимают кнопку «ПУСК» 10, прежде чем закрыть дверь. Закрывают дверь, после чего автоматически начинается цикл выпечки.

По окончании времени выпечки звучит зуммер 11, включается проблесковая лампа 12. Осматривают выпеченные изделия. Возможны два варианта: продлить время выпечки или завершить процесс выпечки, нажимают клавишу «СТОП» 13.

Техническая характеристика печи Revent 624 Е даны в таблице 7.

Таблица 7

Технические характеристики печи Revent 624 Е

|

Производительность печи по хлебу (хлебная форма № 7) не менее |

624 кг/смена |

|

Вместимость (хлебная форма № 7) |

216шт |

|

Масса печи |

1750 кг |

|

Номинальная потребляемая мощность |

41,4 кВт |

|

Время разогрева пекарных камер до температуры 280° С |

15 мин |

3.3 Контроль качества сырья и готовой продукции

Договор на производственный контроль №1/7 от 30.12.2009г. с ФГУЗ «Центр гигиены и эпидемиологии в Самарской области» отдел гигиены и эпидемиологии в г.Нефтегорске и Нефтегорском районе. Программа производственного контроля разработана и утверждена директором хлебопекарни РайПО. За истекший период 2009г. в лаборатории ФГУЗ «Центр гигиены и эпидемиологии в Самарской области» отдел гигиены и эпидемиологии в г.Нефтегорске и Нефегорском районе, согласно программы производственного контроля исследовано смывов на кишечную палочку с инвентаря, оборудования, форм , образец хлеба пшеничного на кислотность, пористость, влагу . Определение органолептических показателей, кислотности, редуцирующих сахаров, влаги в пищевых продуктах.

Органолептические показатели определяют при осмотре и дегустации хлеба. При этом оцениваютвнешний вид хлеба, состояние мякиша, вкус и запах.

Внешний вид определяют по состоянию поверхности, форме, окраске. Форма хлеба должна быть правильной, соответствовать данному сорту хлеба. Формовые изделия должны иметь выпуклую верхнюю корку, без боковых наплывов. В реализацию не допускаются мятые или деформированные изделия. Поверхность должна быть гладкой, блестящей, без крупных трещин, подрывов и загрязнений. Толщина корок для «Сельского» хлеба – до 1,5-3мм. Не допускается отслоение корки от мякиша.

Состояние мякиша оценивают пропеченностью, промесом, пористостью, эластичностью и свежестью. Мякиш должен быть мягкий, не липкий, хорошо

пропеченный, не влажный на ощупь, эластичный (после легкого надавливания пальцем должен принимать первоначальную форму). Пористость в хлебе хорошего качества – равномерная, мелкая, тонкостенная, без пустот.

Вкус и запах должен быть специфический, соответствовать данному сорту хлеба, без постороннего привкуса и запаха. Не допускается хлеб пресный, кислый, пересоленый, с горечью.

В 2009 году по производственному контролю исследовано 5 образцов хлеба на кислотность, пористость и влагу все образцы отвечали требованиям ТУ, ГОСТа, мука 1 сорта на картофельную палочку- образец по микробиологическим показателям отвечал требованиям СанПиН 2.3.21078-01.

Кроме этого, имеется договор на инспекционный контроль с ООО «Самарским центром стандартизации и метрологии» с кратностью проведения готовых изделий на физико-химические показатели и показатели безопасности 2 раза в год. Физико-химические показатели: влажность по ГОСТу 21094-75 не более 46,5% определяют методом высушивания, кислотность по ГОСТу 5670-96 не более 4,0 град, применяемый метод титриметрический, пористость мякиша весовым методом по ГОСТу 5669-96 не менее 65,0%.