ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.07.2024

Просмотров: 250

Скачиваний: 0

СОДЕРЖАНИЕ

Лабораторная работа №1 Абсолютные измерения. Измерение линейных и угловых размеров

3.2. Обработка данных измерений

Определение точности измерения детали

Лабораторная работа № 4 Нормирование и измерение шероховатости поверхностей деталей машин

Нормирование параметра шероховатости Ra

Нормирование отклонений формы и расположения

Нормирование из худших условий сборки

Схемы измерений отклонений формы

Лабораторная работа № 8 Измерение точности зубчатого колеса

Средства для измерения зубчатых колёс

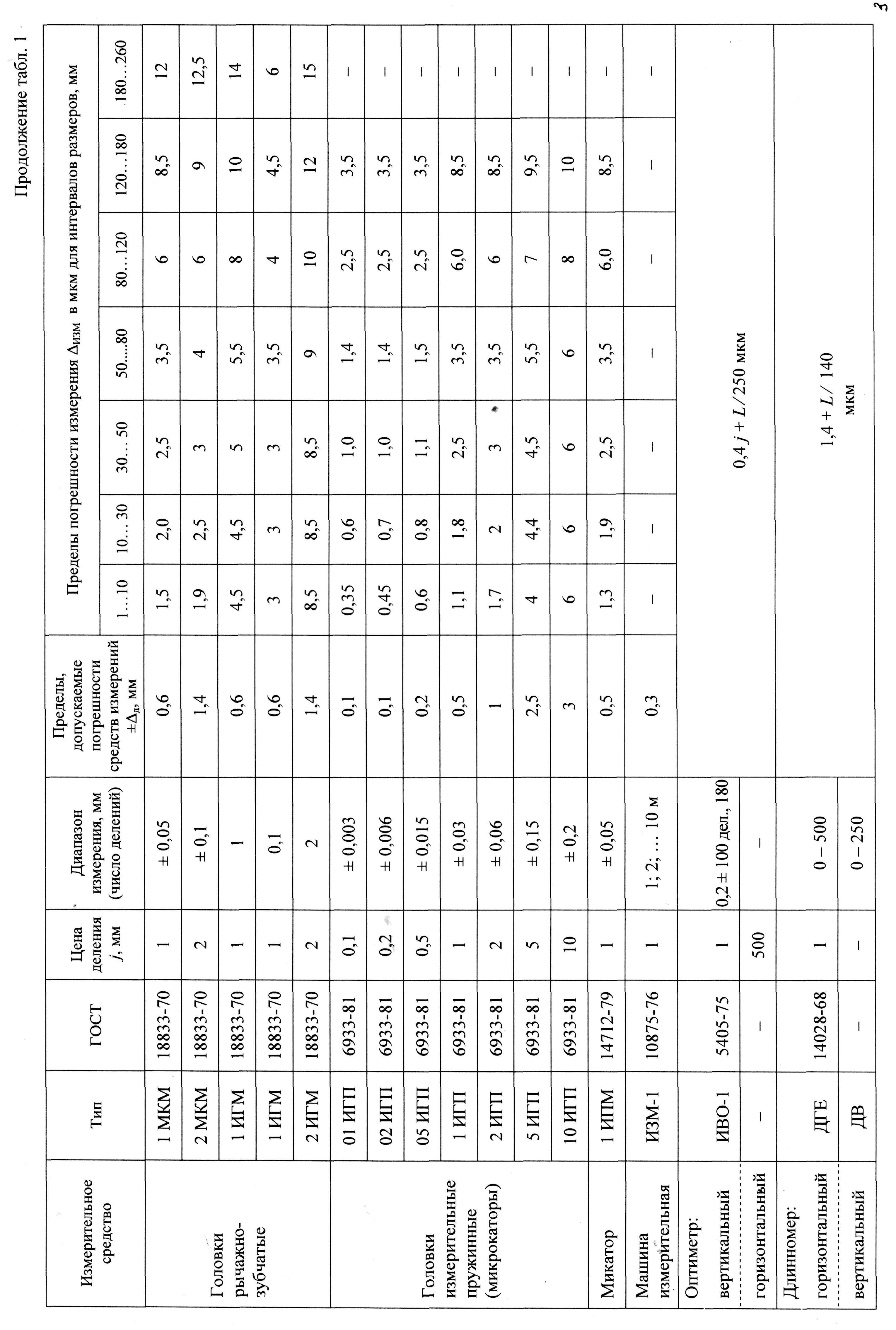

Примечание. Если в табл. 1 или 2 точность измерения отсутствует, ориентировочно можно принимать

![]() ;

; ![]()

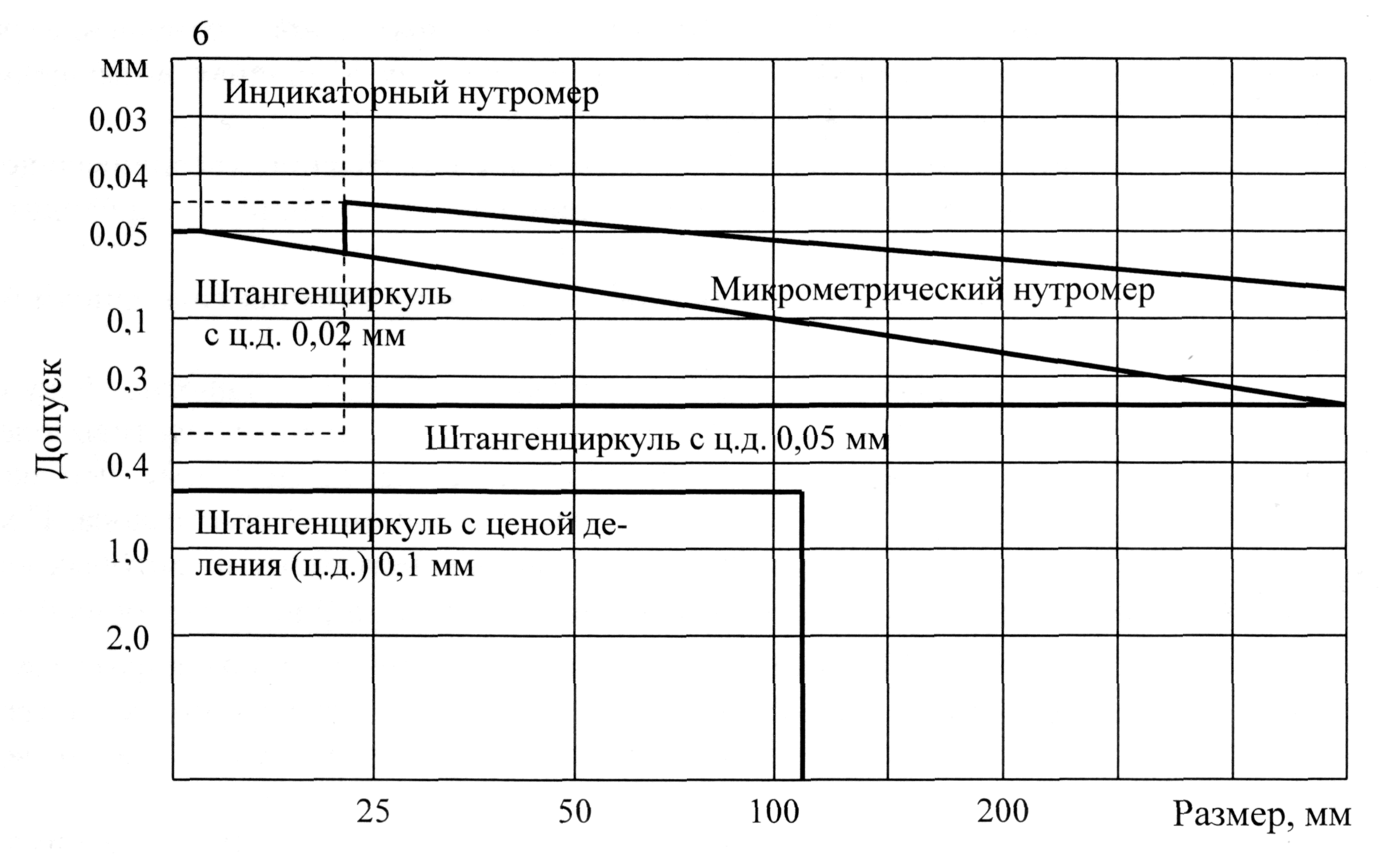

Рис. 3. Номограмма для выбора СИ отверстий

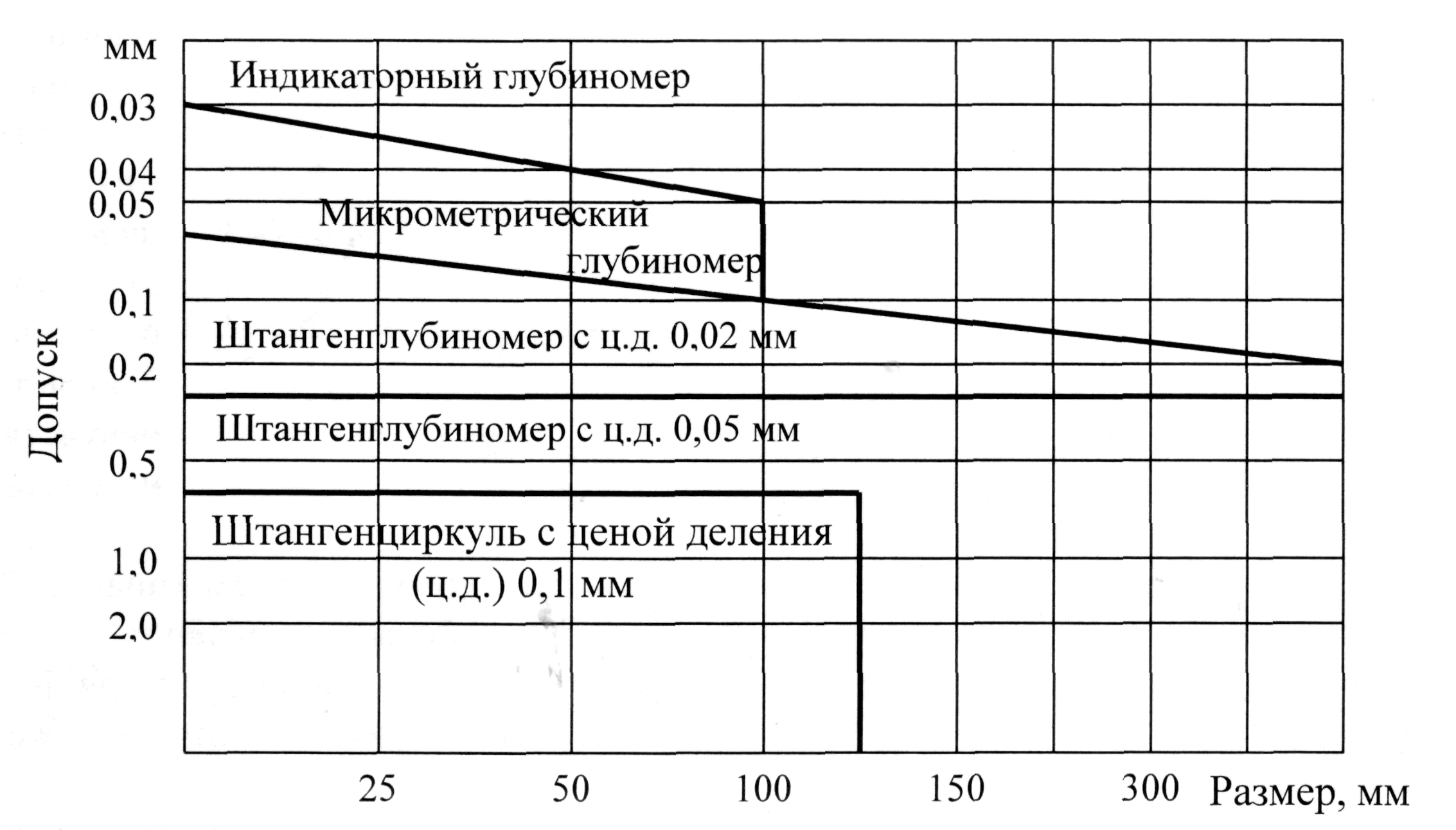

Рис. 4. Номограмма для выбора СИ глубины и высоты

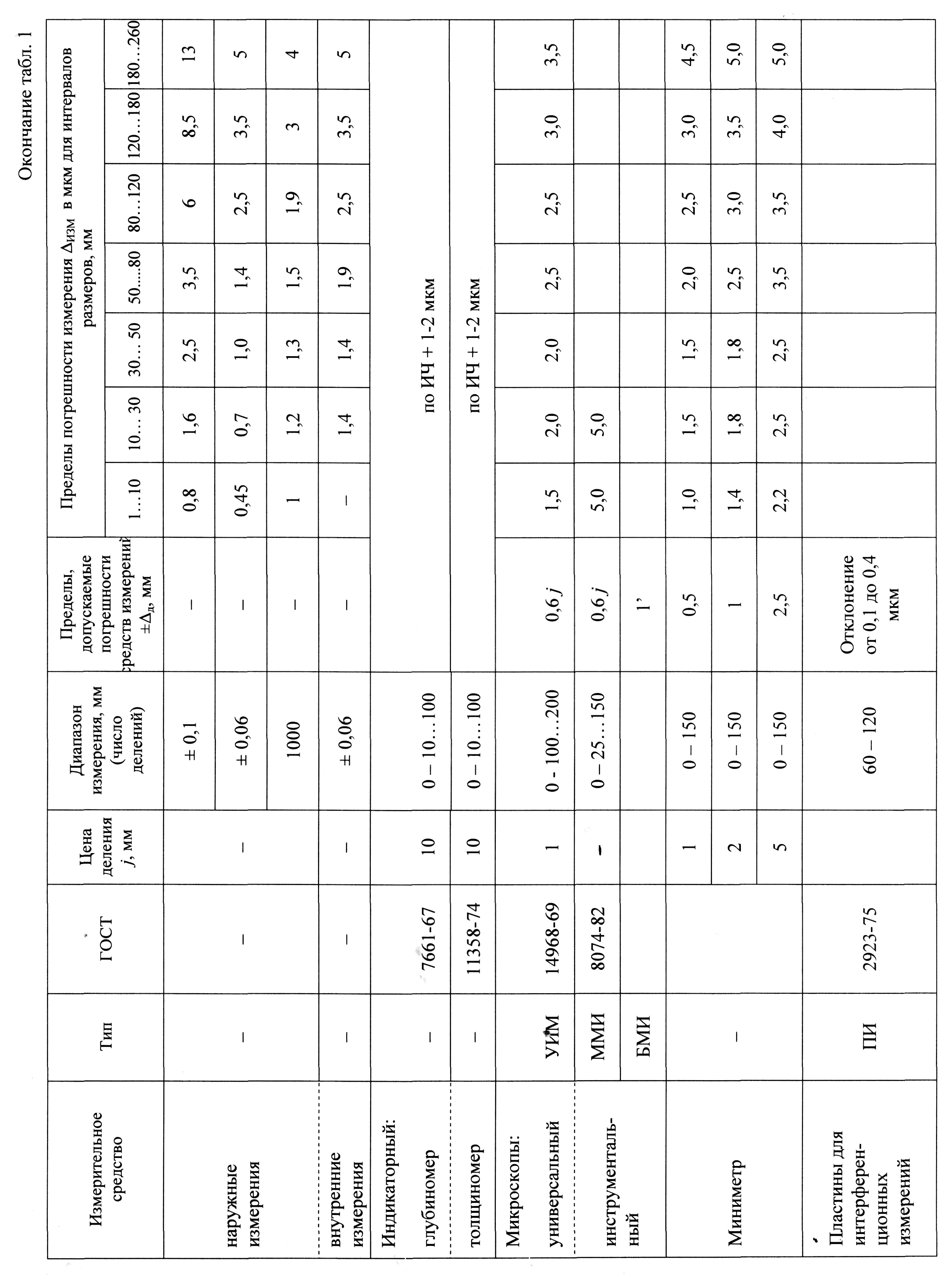

Для измерения отверстий, начиная с малого диаметра с высокой точностью, широко используются пневматические приборы (табл. 2): длинномеры высокого и низкого давления. Для рассортировки деталей по размерам и применения в измерительных автоматах и приборах со световой сигнализацией используются электрические и фотоэлектрические приборы (табл. 2).

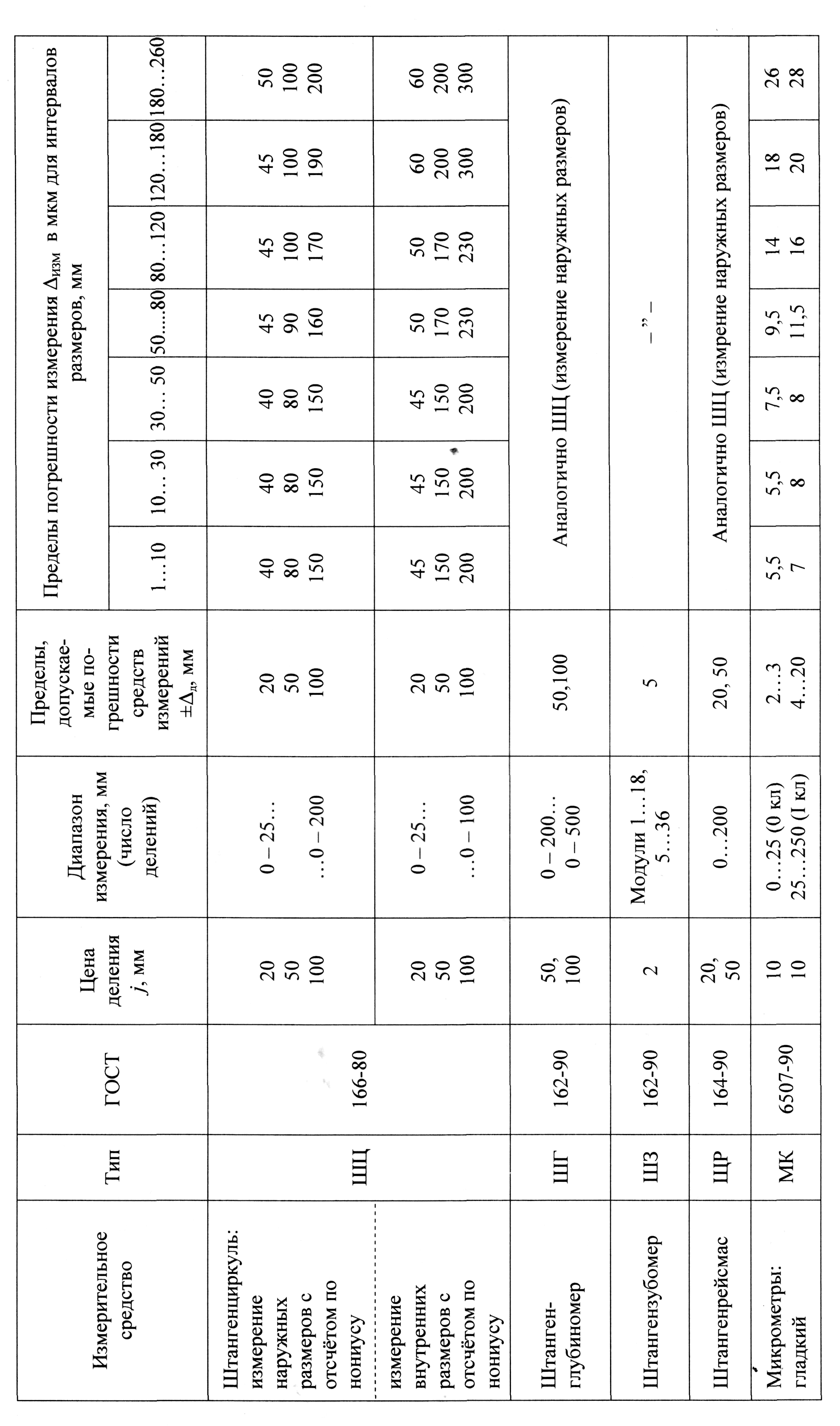

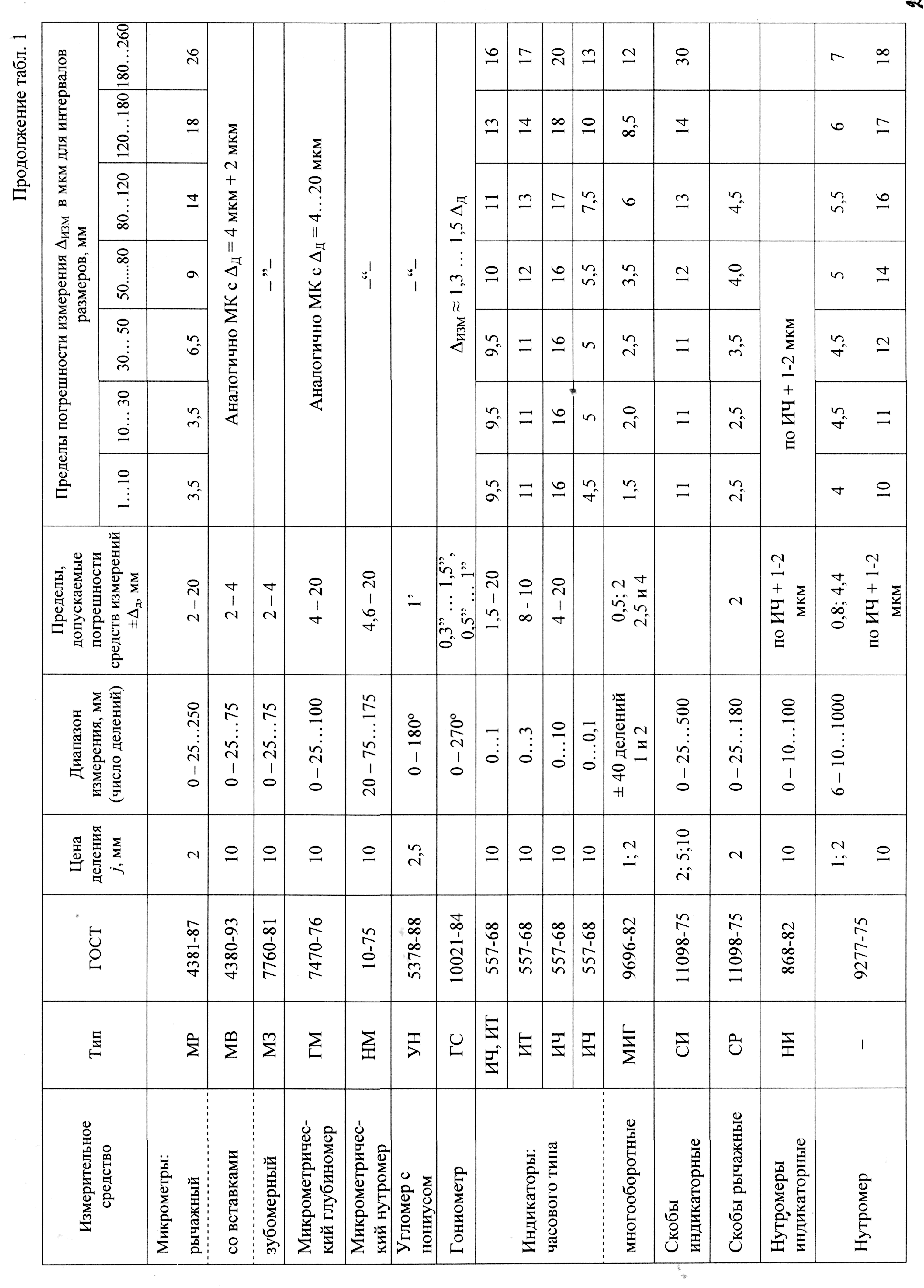

Допускаемые погрешности средств измерений, применяемых для контроля физических величин, приведены в табл. 1.

Пример. Выбрать измерительное средство для контроля вала в процессе изготовления, при контроле точности технологического процесса, при экспериментальных исследованиях: Ø90f8.

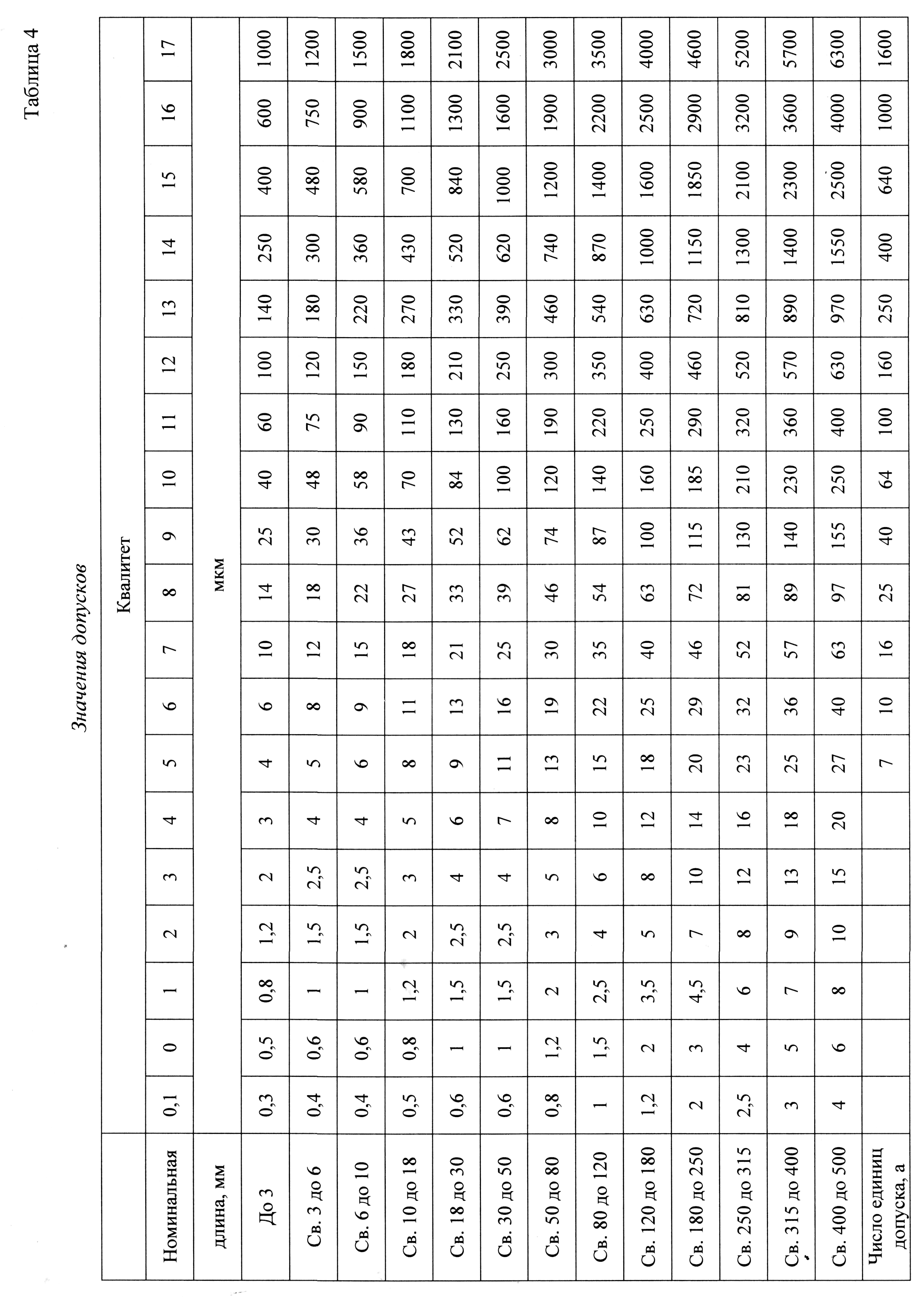

Решение. Производим ориентировочный выбор. Находим допуск вала Тd = 0,054 мм по табл. 4. По диаметру 90 мм и допуску 0,054 мм по рис. 2 ориентировочно выбираем микрометр с ценой деления 0,01 мм (МК-100).

Уточнённый способ.

Выбор измерительного средства в процессе производства. Кт = (1,5 … 2,5).

Принимаем

![]() .

.![]() мм.

мм.

По табл. 2 для заданного диаметра и полученной Δизм подходит микрометр МК-100 или СИ-100.

Выбор измерительного средства для контроля точности технологического процесса (Кт = 3,0…6).

Определим

![]() ,

,![]() мм.

мм.

По табл. 2 находим для интервала размеров 80…120 мм – оптиметры или оптические измерительные машины.

Выбор измерительного средства для исследовательских работ (Кт = 6…10).

![]() ,

, ![]() мм.

мм.

По табл. 2 оптиметры с погрешностью измерения 1,9 мкм для интервала размеров 80…120 мм.

Примечание. Для контроля отверстий выбор производится аналогично по рис. 3, табл. 1, 2; для контроля отклонений формы и расположения применяются различного рода индикаторы и измерительные головки.

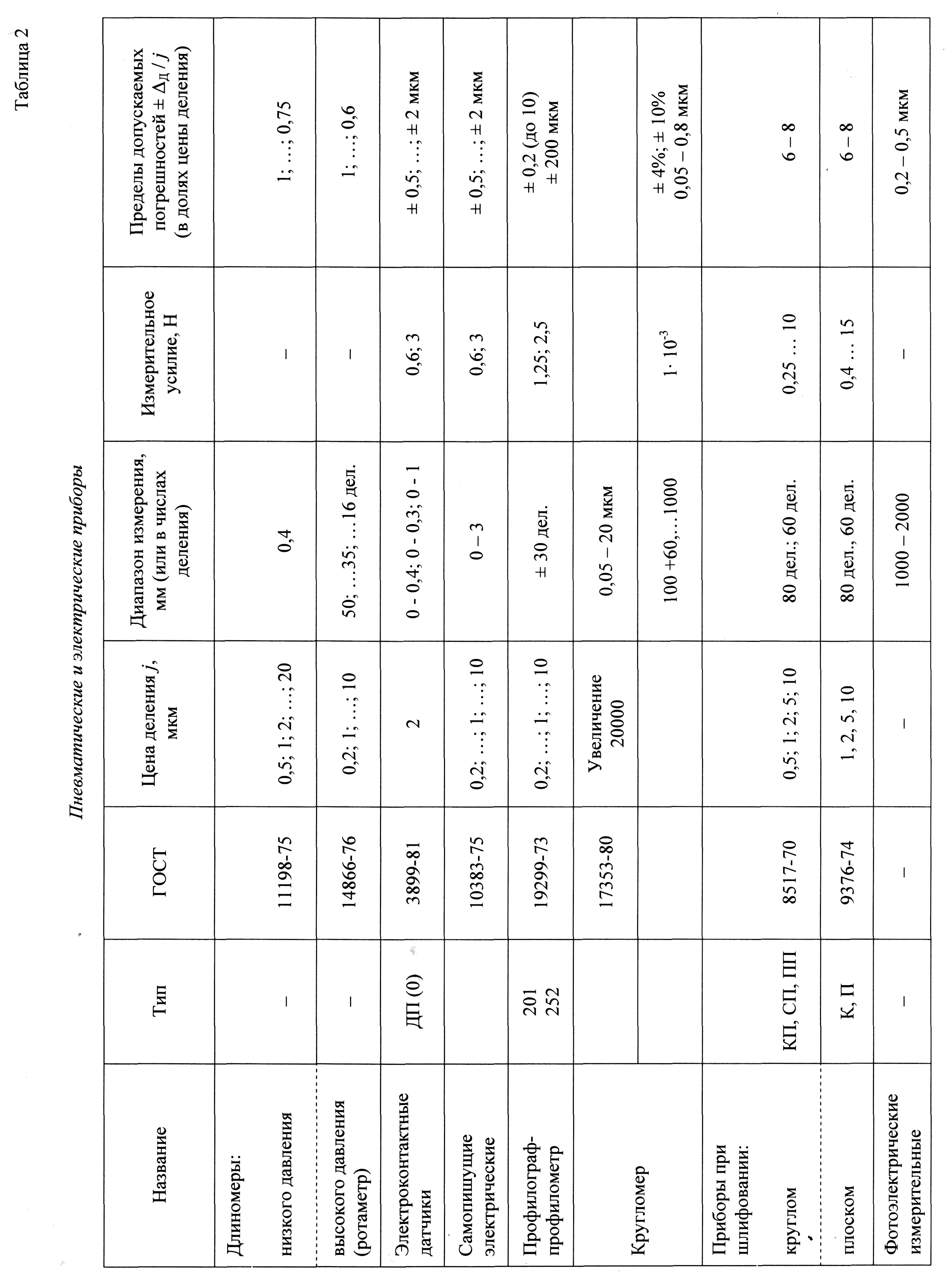

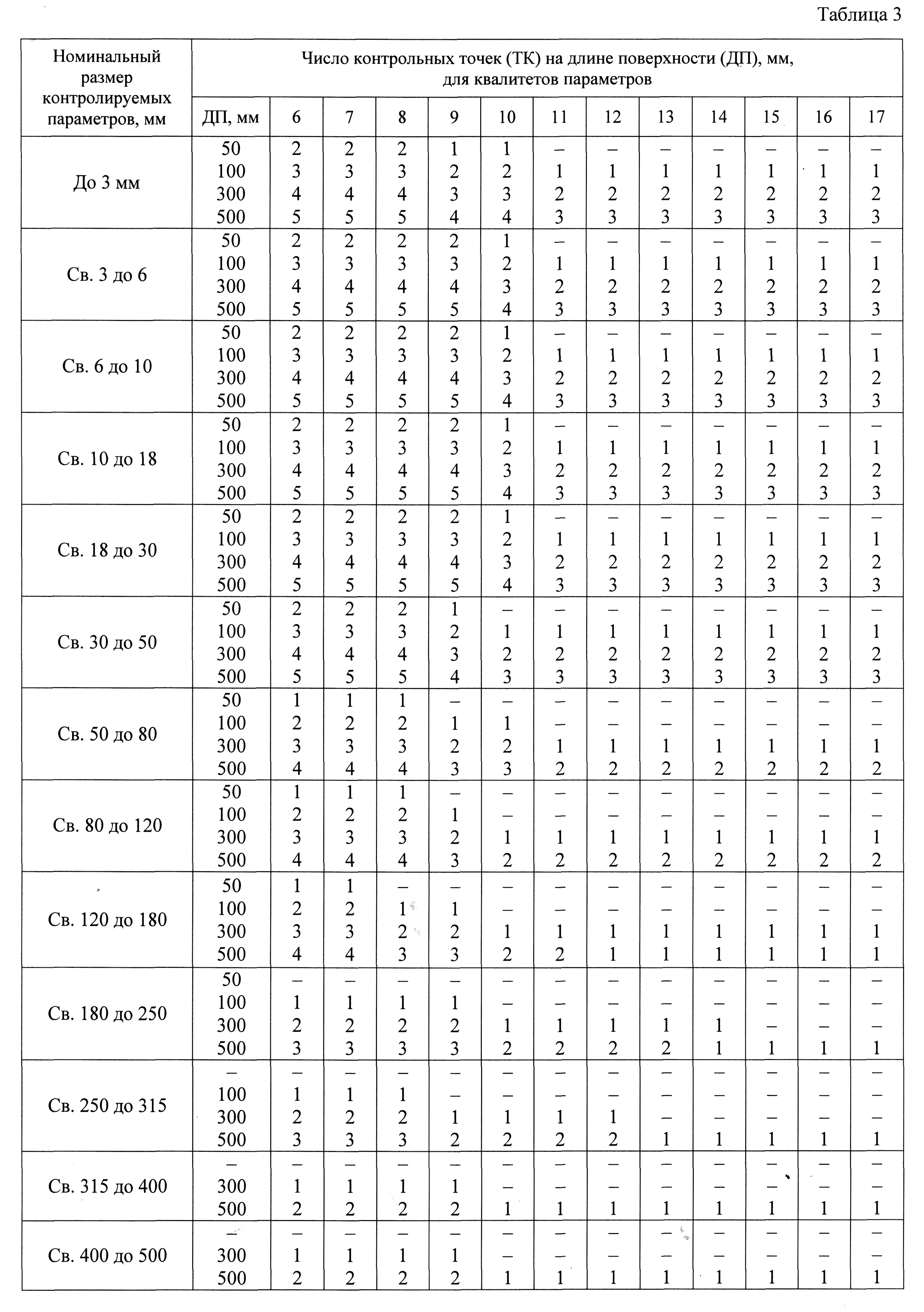

Определение числа контрольных точек. Перед проведением измерений выбирают не только метод контроля и средство измерения, но также оптимальное число точек контроля (ТК), поскольку слишком большое число точек измерений приводит к удорожанию процесса контроля и не может дать новых сведений, а заниженное число измерений не позволяет надёжно оценить выбранную точность метода.

В табл. 3 приведено рекомендуемое для изделий машиностроения число контрольных точек измерений в зависимости от измеряемого параметра, точности изготовления и длины контроля (для определения точности изготовления геометрической формы, отклонений формы и расположения, если контроль не предусмотрен по всему профилю или поверхности).

При определении точности измерений измерения проводят в одной точке не менее трёх раз.

Пример. Определить ТК для валика Ø50H7 длиной 200 мм. По табл. 3 определяем для интервала размеров свыше 30 до 50, для длины поверхности (ДП) до 200 мм и 7 квалитета ТК = 3.

При технологическом контроле число точек увеличивается в два раза по сравнению с производственным и т.д.

Примечание: данные в табл. 1 приведены в соответствии с ГОСТами соответствующих средств измерений, стандартами (СТП) предприятий и данными [5, табл. 5.2, с. 201].

Порядок выполнения работы

Изучить методические указания. Ознакомиться с прилагаемыми таблицами и рисунками.

По варианту, предлагаемому преподавателем, выбрать измерительное средство для контроля:

– вала в процессе производства;

– вала при контроле технологического процесса;

– вала при экспериментальных исследованиях;

– отверстия в процессе производства;

– отклонений формы и расположения в процессе производства (в качестве измерительного средства взять измерительную головку).

Определить число контрольных точек по длине поверхности.

Оформить отчёт по работе, который должен содержать:

– название и цель работы;

– расчётные формулы для определения требуемой точности измерения;

– свободную таблицу по следующему образцу;

|

Задание |

Вид контроля Kт |

Средство контроля |

Число контрольных точек |

|

|

Ориентировочным способом |

Уточнённым способом |

|||

– вывод о работе.

Задания

Вал:

1. Ø 24h7, l = 100 мм. 10. Ø 80h10, l = 400 мм.

2. Ø 63f7, l = 100 мм. 11. Ø 40e70, l = 40 мм.

3. Ø 45d9, l = 220 мм. 12. Ø 100h14, l = 20 мм.

4. Ø 125d11, l = 300 мм. 13. Ø 20h9, l = 40 мм.

5. Ø 210b12, l = 350 мм. 14. Ø 70d10, l = 150 мм.

6. Ø 50h8, l = 150 мм. 15. Ø 160h10, l = 100 мм.

7. Ø 18h9, l = 150 мм. 16. Ø 80h9, l = 250 мм.

8. Ø 50k6, l = 50 мм. 17. Ø 36m6, l = 50 мм.

9. Ø 120h11, l = 100 мм. 18. Ø 90h11, l = 80 мм.

Отверстие:

1. Ø 25H7, l = 100 мм. 10. Ø 50H8, l = 40 мм.

2. Ø 0,5H12, l = 5 мм. 11. Ø 70H10, l = 240 мм.

3. Ø 6H11, l = 10 мм. 12. Ø 5H14, l = 20 мм.

4. Ø 56D8, l = 250 мм. 13. Ø 20H7, l = 40 мм.

5. Ø 120C10, l = 150 мм. 14. Ø 180H11, l = 200 мм.

6. Ø 70F9, l = 120 мм. 15. Ø 60H9, l = 100 мм.

7. Ø 18H9, l = 350 мм. 16. Ø 45H10, l = 50 мм.

8. Ø 40H11, l = 80 мм. 17. Ø 80H11, l = 150 мм.

9. Ø 120H12, l = 100 мм. 18. Ø 160H12, l = 40 мм.

Допуск радиального биения вала (T↑) взять равным T↑ = 1,2 ∙ Td, где Td – допуск вала. После расчёта выбрать ближайшее стандартное значение по ГОСТ.

Выбрать средство контроля и число точек контроля радиального биения вала при производственном контроле по табл. 2 и 3.

Контрольные вопросы

Чем определяется выбор средства измерения?

Что называется систематической и случайной погрешностью измерения?

Какова величина коэффициента запаса точности при различных видах измерений?

Как определяется величина допустимой погрешности измерения?

Чем определяется число контрольных точек измерений?

Лабораторная работа № 8 Измерение точности зубчатого колеса

Цель работы: научиться измерять параметры, характеризующие точность зубчатых колес и передач.

Общие сведения

При назначении допусков на зубчатые колеса преследуются цели:

Обеспечение кинематической точности, т.е. согласованности углов поворотов ведущего и ведомого колес передачи.

Обеспечение плавности работы, т.е. ограничение циклических погрешностей многократно повторяющихся за один оборот колеса.

Обеспечение контакта зубьев, т.е. такого прилегания зубьев по длине и высоте, при котором нагрузка от одного зуба к другому передается по контактным линиям, максимально использующим активную поверхность зуба.

Обеспечение бокового зазора для устранения заклинивания зубьев при работе и ограничения холостых ходов в передаче.

Кинематическая

точность характеризуется величиной

кинематической погрешности, т.е. разности

между действительным и номинальным

(расчетным) углами поворота ведомого

колеса, выраженной в линейных величинах

длиною дуги по делительной окружности

Fк.п.к.

(рис. 1). Стандартами ограничивается

наибольшая кинематическая погрешность

передачи

![]() и колеса

и колеса![]() (рис. 2), т.е. наибольшая алгебраическая

разность значений кинематической

погрешности за полный оборот.

(рис. 2), т.е. наибольшая алгебраическая

разность значений кинематической

погрешности за полный оборот.