Файл: ФЛЕКСОПЕЧАТЬ, ПРОДУКЦИЯ, ТИРАЖИ И ЕЕ ЗНАЧЕНИЕ В ОБЩЕСТВЕ.pdf

Добавлен: 06.07.2023

Просмотров: 155

Скачиваний: 4

ВВЕДЕНИЕ

У графических дизайнеров если речь идет о печати, то это чаще всего имеется в виду офсетная печать, поскольку на такую печать приходится около 80% рынка коммерческой печати, а оставшаяся доля почти полностью покрывается глубокой печатью. Но когда дело касается изготовления упаковок, то для их оформления требуется флексографическая печать.

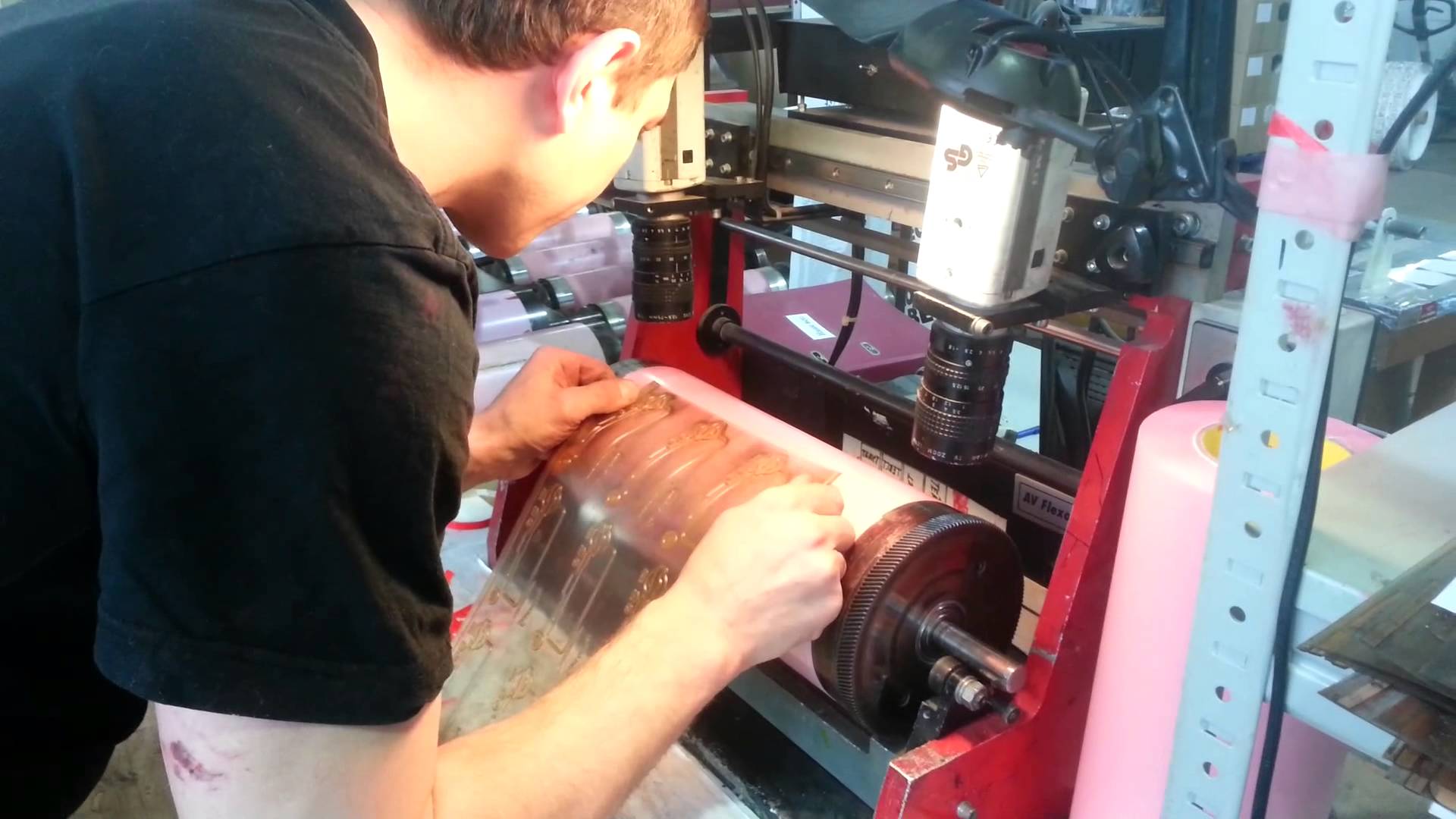

Флексопечать - это способ нанесения красящих составов малой вязкости с помощью эластичных печатных форм на различные виды материалов. Флексографическая технология, внедренная в промышленность почти сто лет назад, используется для оформления упаковочных материалов (см. рис. 1).

Рис. 1 Печать этикеток на флексомашине.

Нанесение печатного рисунка методом флексографии - разновидность прямой высокой печати, при которой пробельные элементы на красящей форме не прикасаются к основе. Метод обрел популярность, так как позволяет выполнять печать на пленке из полиэтилена, обоях, гофрокартоне, бумаге, синтетических материалах с пластическими свойствами.

Считается, что прообраз современной машины для флексографической печати был создан в 1890 году английской фирмой «Бибби, Бэрон и Сыновья». Этот аппарат осуществлял печать нестойкими водорастворимыми красками, которые настолько легко расплывались и линяли, что печатную машину прозвали «глупостью Бибби» (см. рис. 2).

Рис.2 Первый флексографический принтер

В начале 20 века немецкий инженер К. А. Хольвег создал печатную машину, осуществлявшую печать методом, который мы сегодня называем флексографией. Процесс использовался главным образом для запечатывания упаковки и бумажных пакетов. А когда в 1912 году французская компания «С.А. Целлофан» начала производить полиэтиленовые мешки, флексографическая («анилиновая») печать стала оптимальным способом для нанесения на их поверхность надписей и изображений.

Вплоть до 40-х годов для печати использовались красители на основе анилина. Но в 1938 году американское Управление по контролю продуктов питания и лекарственных средств признало анилиновые красители, использовавшиеся в том числе и для флексопечати, вредными для здоровья. Производители были вынуждены искать другие составы, которые обладали бы схожими техническими характеристиками. Эта задача была решена успешно, однако негативный след, оставленный «анилиновой историей» был настолько силен, что во избежание оттока потребителей «анилиновую» печать в начале 50-х годов переименовали во «флексографическую».[1]

В 1950-х годах были разработаны упаковочные материалы на основе полимеров (полиэтилен, полипропилен), для запечатывания которых использовались краски на основе полиамидных смол. В 80-х годах, в связи с ужесточившимися экологическими требованиями, стали более активно использоваться водорастворимые краски. Последней на сегодняшний день ступенью эволюции являются УФ-красители.

Дальнейшие изменения затрагивали преимущественно формные процессы. После Второй мировой войны флексопечать стала востребована в издательском деле, рекламной сфере. Все чаще технологию использовали при печати книг. Изделия получались качественными при низкой себестоимости.

ГЛАВА 1. ОСОБЕННОСТИ ФЛЕКСОПЕЧАТИ

1.1 Флексоформы.

Наиболее важными особенностями флексографического процесса являются используемые в нем резиновые или фотополимерные печатные формы. Поскольку они гибкие, то с их помощью можно печатать на множестве различных типов поверхностей, которые совершенно не подходят для офсета - от тонкого пластика до грубого картона. Офсетные машины, использующие плоские металлические формы, могут переносить краску только на гладкую бумагу, чем более гладкой является бумага, тем лучше изображение.

Особенность их заключается в возможности многократного использования. Флексоформа - это упругий гибкий трафарет из мягких полимеров или резины с раствором краски на верхних, выступающих поверхностях. Благодаря текстуре матрица с краской плотно прилегает к основе, процесс не требует использования декелей, выполнения подгонки. На форму наносят раствор красителей одного цвета, следовательно, для многоцветных рисунков понадобится несколько клише (см. рис. 3).

Рис. 3 Установка флексоформы на вал флексомашины.

Благодаря автоматическому регулированию движений матрицы рисунки имеют четкие границы, передают оттенки, комбинируются в сложные графические узоры. Фотополимер обладает большой стойкостью, поэтому ответ на вопрос может ли флексоформа использоваться многократно - однозначен. Клише применяют до одного миллиона раз, что делает технологию выгодной для производства многотиражных изделий. После выполнения тиража печатной продукции, флексоформа отмывается и отправляется на хранение.

Чтобы фотополимерная форма не испортилась и долго могла использоваться для последующих тиражей ее нужно хранить в специальных условиях:

- В помещении, где хранятся формы, должна поддерживаться температура 15-25 градусов Цельсия, влажность должна быть не более 60 %;

- Хранение осуществляется в горизонтальном положении, без соприкосновения флексоформ друг с другом, разделенные между собой вспененным материалом;

- Нельзя, чтобы на форму длительное время воздействовал солнечный свет, УФ излучение, свет ламп. Для защиты форм от излучений используют светонепроницаемую упаковку;

- Нельзя ставить на формы тяжести, нагружать чем-либо;

- Разрушающе воздействует на клише кислород, озон, свет. Чтобы уменьшить взаимодействие с разрушающими факторами, формы хранят в коробках, закрытых ящиках, упаковывают в крафт бумагу;

- Для сохранения эластичности клише перед отправкой на хранение смазывают влагосохраняющими смазками типа глицерина или этилфтелозоля.

Какое бы не было бережное хранение, полимерное клише со временем изнашивается и появляется необходимость в изготовлении новой. Стоимость изготовления зависит от площади заказываемого клише.

1.2 Возможности флексопечати

Возможности флексопечати:

- наносить рисунок на материалы различной природы и толщины;

- работать с высокой скоростью;

- обеспечивать выпуск большого количества тиражей;

- применять водные растворы красок;

- объединять комплекс печатных и последующих работ по отделке продукции;

- делать изображения на потоке с большой скоростью.

Процесс состоит из нескольких этапов, включающих:

- Разработку дизайна будущего изображения;

- Изготовление матриц - форм для печати;

- Нанесения рисунка на специальные валы;

- Печать.

Работа выполняется на специальном оборудовании, которое может быть:

- секционным;

- ярусным;

- планетарным.

Суть печатания принципиально не отличается, за исключением деталей исполнения технологии.

Нанесение изображения на основу проводится на современном оборудовании, работу которого обеспечивают компьютерные программы и устройства автоматического регулирования.

Первым этапом является подготовка макета будущего изображения, с которого будет изготавливаться форма. На этом шаге важно продумать дизайн и оформление, внимательно проверить текст и размеры. Это поможет не допустить ошибки и сэкономить время и деньги.

Флексографическому нанесению подлежат рисунки с растровыми ограничениями. Линиатура не должна превышать 150 lpi. Диапазон позволяет выполнять печать сложных объектов при правильной графической обработке с помощью специальных компьютерных программ. Тщательно сделанная редактура позволяет сделать шаблон, полностью идентичный обработанному цифровому варианту.

Изготовление матрицы основано на фотополимеризации мономеров, для осуществления которой проводят прямое и обратное экспонирование. Основное облучение УФ лучами выполняют через негатив с наружной стороны формы. Защитную пленку с реакционной массы удаляют накануне перед освещением ультрафиолетом.[2]

Обратное экспонирование формирует основание матрицы, ограничивает глубину рельефных участков.

Смысл заключительной стадии в том, что с полимеризованной основы удаляют липкий слой. Сейчас для финишинга проводят облучение УФ строго определенного диапазона длин волн, химические реагенты из-за вредного влияния на организм человека не применяют. К флексоформам для пакетов предъявляются повышенные требования к степени экологической безопасности в связи с повсеместным использованием населением в каждодневной практике (см. рис. 4).

Рис.4 Схема флексопечати.

1.3 Краски в флексопечати.

Красящие составы обязательно содержат пигмент и растворитель. Жидкую фазу составляет вода, органические растворители. Скорость испарения летучих органических жидкостей выше, чем у воды. Достоинство омрачается повышенной вредностью паров.

УФ-краски для флексопечати - эти средства, застывающие под действием УФ лучей, не содержат растворителей, состоят из пигментов, добавок, связующих веществ. Композит имеет высокую адгезию к материалам полимерного и целлюлозного состава, обеспечивает высокоточную линиатуру растровых изображений. Краски в полной мере сохраняют рисунок дизайнерского проекта, легко фиксируются на носителях.

Флексографические составы для крашения, полимеризующиеся под действием УФ-лучей, имеют в основе акриловые или эпкосидные вещества. Специфические особенности акрилатов позволяют применять их для материалов с хорошей поглощающей способностью. Полиакрилаты имеют легкий своеобразный запах. Эпоксидные композиты характеризуются отсутствием запаха, прочным закреплением на носителе. Уф-краски применяются для нанесения рисунков на упаковки с пищевыми продуктами.

Рис. 5 УФ-краски для флексопечати

Флексографические краски на спиртовой основе - эти средства на основе чистого изопропилового спирта или водно-спиртовой смеси помимо пигментов содержат синтетические добавки, увеличивающие адгезию пигментных частиц. Летучие спиртовые растворы используют для нанесения рисунка на пленки - полиэтилен, БОПП, тканный полипропиленовый материал, этикетки для напитков. Спиртовые краски применяются для печати на фольге и пергаментной бумаге.

Краски на водной основе. Такие краски наиболее экологически чистые. Растворитель здесь - вода или смесь воды и спирта. Средства на водной основе применяют для материалов, не содержащих синтетических волокон. Текучий раствор наносят на печатные участи, пигмент фиксируют на субстрате прижиманием, после чего вода испаряется, рисунок закрепляется на основе. Краски на водной основе предназначены для запечатывания бумаги и картона.

Флексография позволяет улучшить эстетические качества, нанести информационную, рекламную информацию на изделия из бумаги, обычного и гофрированного картона, синтетических пленок из полипропилена или термоусадочного сырья, фольги из алюминиевых сплавов, многослойных материалов. Для выполнения печати нужно специальное оборудование, приспособления и качественные красящие средства, состав которых определяется спецификой изделий, подлежащих окрашиванию.

1.4 Оборудование

Флексографию делают на ротационных машинах трех типов, в каждом из которых присутствует вращающаяся рабочая часть.

Ярусное оборудование содержит печатные участки, размещенные друг над другом. Машины повсеместно использовались раньше, сейчас применяются только для толстых листов бумаги, картона, других плотных материалов.

В планетарной модели сгруппированные печатные участки вращаются вокруг основы как планеты. Технологию применяют для раскраски тянущихся полимерных пленок.

Секционное оборудование наносит краску на субстрат посредством рабочих участков с очередным красителем, расположенных по секциям. Машины применяют для нанесения рисунков на изделия с крупными габаритными размерами.

Оборудование для флексопечати совмещает различные технологии и модули:

- Тиснение. Бывает горячим или холодным. На форму наносят клей УФ-отверждения, затем прикатывают фольгу;

- Коронная обработка. Активируется фольга и полимерная пленка, что обеспечивает адгезию краски;

- Multi-Layer. Модуль многослойной печати, востребован при изготовлении этикеток;

- Переворот материала. Возможна флексопечать на клеевом слое / обратной стороне;

- Буклет. Применяется для многостраничной печати;

- Контроль печати. Занесение контрольного отпечатка в память системы. При печати образец сравнивается с эталонным;

- Быстрая замена заказа. Прогрессивный модуль, которым оснащаются все современные агрегаты. Его предназначение - сокращение времени на изменение параметров печати.[3]