ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 74

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оглавление

1. Методика выполнения микроструктурного анализа 1

1.1. Подготовка образцов 1

1.1.1. Вырезка образца 1

1.1.2. Запрессовка 1

1.1.3. Шлифовка и полировка 2

1.1.4. Травление 3

1.2. Металлография 5

1.3. Сталь 015Н18К13М5ТЮ. Анализ. 6

Список используемой литературы 7

1. Методика выполнения микроструктурного анализа

1.1. Подготовка образцов

1.1.1. Вырезка образца

Важнейшим условием вырезки образцов для металлографического исследования является отсутствие термического воздействия во время резки. Связано это с тем, что температуры, образующиеся при резке металла без охлаждения, могут привести к существенным изменениям структурных составляющих металла, вследствие чего результат исследование будет ошибочным.

Поэтому в исследовательских лабораториях для вырезки образцов используют специальные отрезные машины, оснащенные рециркуляционной системой охлаждения водным раствором охлаждающего реагента. Существуют различные модификации таких машин в зависимости от требуемых задач.

1.1.2. Запрессовка

Для удобства работы с образцами их фиксируют с помощью заливки в специальные смолы. Эта операция подготовки шлифа позволяет:

-надежно закрепить образец в нужной плоскости, сохраняя плоскопараллельность;

-унифицировать форму образца для автоматической пробоподготовки;

промаркировать образец;

-продлить срок службы полировальной ткани и снизить травматизм при ручной шлифовке/полировке.

Помимо перечисленных достоинств запрессовки стоит отметить возможность, во-первых, качественно подготовить шлифы для объектов исследования тонкого сечения (листы, проволока), а во-вторых, оптимизировать пробоподготовку таких образцов, фиксируя несколько образцов в одной запрессовке.

Существуют различные смолы для запрессовок. Одни требуют специального оборудования и с обеспечением системы охлаждения для горячей запрессовки, другие требуют лишь специальных формочек, в которые производится заливка холодной смолой с последующим отвердением на воздухе. Полимерная смола может обладать специальными свойствами, такими как способность удерживать край образца, способность проводить ток или свет.

1.1.3. Шлифовка и полировка

Получение зеркальной поверхности образца достигается несколькими последовательными этапами шлифовки и полировки с постепенным уменьшением размеров абразивных частиц.

Современные шлифовально-полировальные машины представляют собой плоский магнитный вращающийся круг, на котором закрепляется металлический диск либо с бумагой разной степени грубости (для шлифовки), либо с тканью (для полировки). Система управления позволяет регулировать скорость и направление вращения диска, подачу воды и полировальных суспензий. Применяется как ручной, так и автоматический режим пробоподготовки с использованием специального держателя, рассчитанного на одновременную работу с 6-ю образцами и с возможностью регулировки силы нажатия на образец.

Подготовленный таким образом микрошлиф, требует бережного отношения, исключающего возможность попадания на него жидкостей, воздействия агрессивных коррозионных сред, механических повреждений. Хранение микрошлифов осуществляется в закрытых ёмкостях с фиксированной температурой и влажностью.

1.1.4. Травление

Наиболее часто применяется метод химического травления. При химическом травлении поверхность шлифа подвергается воздействию химических реактивов в течение определенного времени и при заданной температуре. Травление может быть общим (при этом выявляется вся микроструктура) и избирательным (выявляется какая-либо деталь микроструктуры).

Для составления травителя в качестве растворителей обычно применяют водопроводную или дистиллированную воду, различные спирты. Выбор растворителя зависит от состава травителя и сплава. Если нужна высокая скорость травления и контрастность изображения, применяют в качестве растворителя воду. Для получения большой четкости при выявлении мелких деталей микроструктуры и уменьшения их окисления при травлении и сушке применяют в качестве растворителя спирты. Все применяемые для составления реактивов вещества должны быть высокой степени чистоты. Обычно трави- тели применяют комнатной температуры. Если надо ускорить процесс травления, их подогревают до определенной температуры (в зависимости от состава). Для составления травителей применяют кислоты, щелочи и соли.

Кислоты, как правило, оказывают разъедающее действие на металл. Окислители вводят в травитель для образования оксидных пленок различного цвета, по которому узнают фазу. Восстановители добавляют в травитель для уменьшения интенсивности растворения и для выделения на определенных фазах сплава окрашенных осадков, по цвету которых узнают некоторые фазы.

Микроструктуру металла при химическом травлении выявляют различными способами: погружением образца в травитель, втиранием травителя в поверхность шлифа и смачиванием поверхности шлифа травителем.

Продолжительность травления зависит от химического состава сплава и термической обработки, концентрации реактива и его химической активности, от увеличения, при котором будет проводиться изучение микроструктуры: чем больше увеличение, тем меньше длительность травления. Время травления подбирают экспериментально.

Качество травления проверяют под микроскопом при том же увеличении, при котором будет производиться дальнейшее изучение шлифа. Если поверхность шлифа, видимая под микроскопом, очень светлая, нет четкости контуров структуры, то шлиф недотравлен и нужно произвести повторное травление. Если же поверхность шлифа, видимая под микроскопом, темная, с широкими темными границами структурных составляющих, то шлиф перетравлен. В этом случае его переполировывают, чтобы снять поверхностный слой, и повторно травят.

После окончания травления, чтобы избежать окисления, шлиф очищают от остатков травителя и продуктов травления - промывают и высушивают.

1.2. Металлография

Рисунок 1 – Исследовательский микроскоп Olympus BX53M с возможностью подключения к ЭВМ.

Olympus BX53M – исследовательский микроскоп для материаловедения. Он может оснащаться, как металлографический микроскоп, микроскоп для кристаллографии и другие. Микроскоп построен на единой платформе BX3 и поддерживает флуоресцентные (люминесцентные) осветители: BX3M-URAS-S, BX3M-RLA-S, BX3M-RLAS-S, BX3M-KMA-S. Высоту подъёма револьвера объективов можно увеличить на 40мм. с помощью адаптера BX3M-ARMAD. Штатив микроскопа оснащён программируемым менеджером света, благодаря чему, исследователю не нужно выставлять яркость при смене объектива. Оптический блок микроскопа можно установить на выносной штатив, для просмотра очень больших образцов без потери качества изображения. Оптика микроскопа унифицирована с линейкой UIS2. Поддерживает одновременное применение нескольких методов контрастирования. При оснащении камерами Olympus и ПО Stream Dimension микроскоп используется как высокоточная инспекционная система.

1.3. Сталь 015Н18К13М5ТЮ. Анализ.

Сталь 015Н18К13М5ТЮ классифицируется как: коррозионностойкая жаропрочная. По структуре является мартенситно-стареющей.

Применяется для производства деталей и корпусов ракетных моторов, деталей авиационных двигателей. Так же сталь обладает высочайшей конструкционной стабильностью в промежутке температур от криогенных до +500 °C.

В состав стали входят:

0,015% C;

0,015% C;  0,01% S;

0,01% S;  0,01% P; 0,1% Mn;

0,01% P; 0,1% Mn;  0,1% Si; 17,5-18,5% Ni; 0,05-0,15% Al; 0,6-0,8% Ti; 4,5-5,0% Mo;

0,1% Si; 17,5-18,5% Ni; 0,05-0,15% Al; 0,6-0,8% Ti; 4,5-5,0% Mo;  0,02% Zr; 12,5-13,5% Co.

0,02% Zr; 12,5-13,5% Co.Для данной стали проводится следующая ТО: Закалка 1200

в воду, 3-х кратная закалка 920-950

в воду, 3-х кратная закалка 920-950 в воду, для измельчения структуры и старение 520-540

в воду, для измельчения структуры и старение 520-540

Травление стали 015Н18К13М5ТЮ проводят при использовании реактива состоящего из 30 мл азотной кислоты (плотностью 1,4) и 20 мл уксусного ангидрида. Наносится тампоном. Данный реактив используется для травления нержавеющих сталей и сталей, содержащих большое количество никеля или кобальта.

Для точного выявления и определения параметров элементов структуры стали 015Н18К13М5ТЮ используется, увеличение Х200. Для выявления мелкодисперсных составляющих структуры можно использовать увеличения х500. Дальнейшее увеличение требует промежуточного слоя из минерального масла между поверхностью микрошлифа и объективом, т.к. при увеличении х1000 воздух создает сильные помехи и разглядеть структуру практически не возможно.

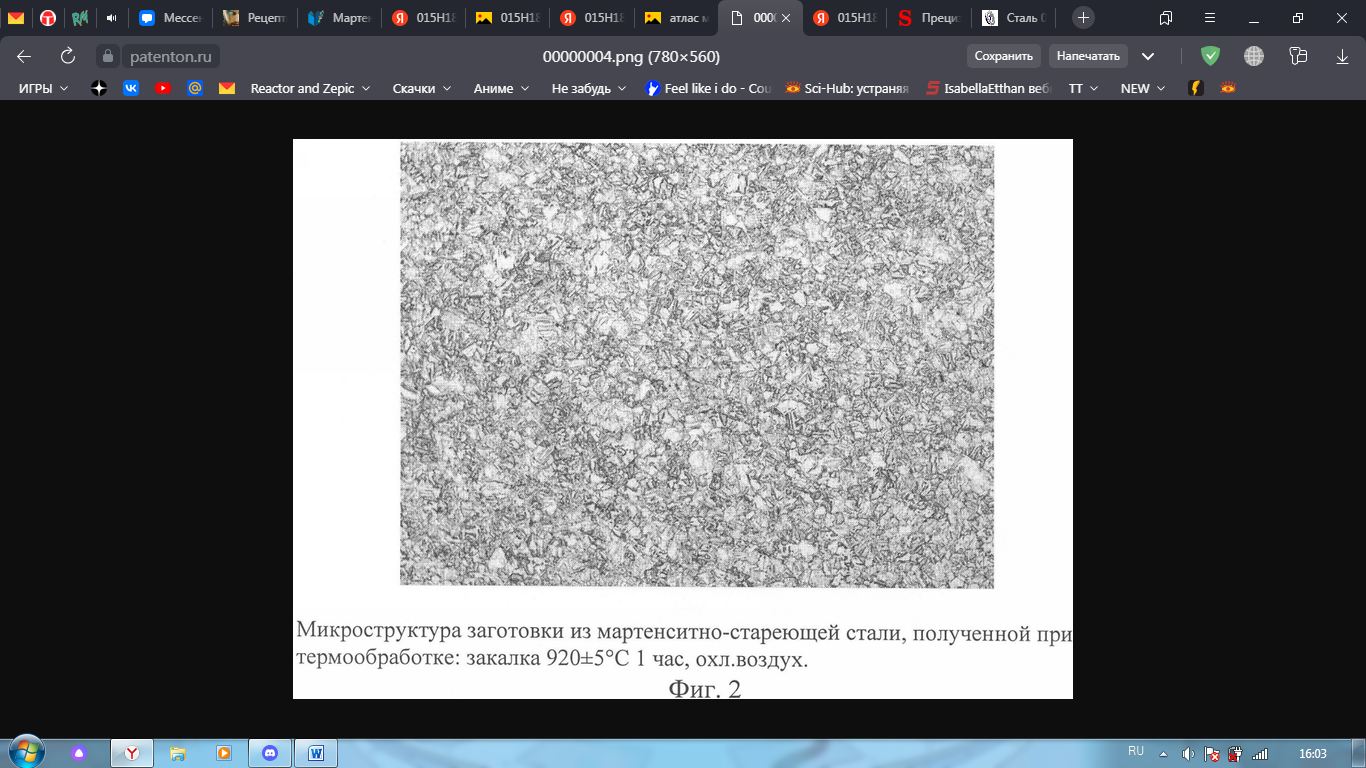

Рисунок 2 – Микроструктура стали 015Н18К13М5ТЮ после закалки

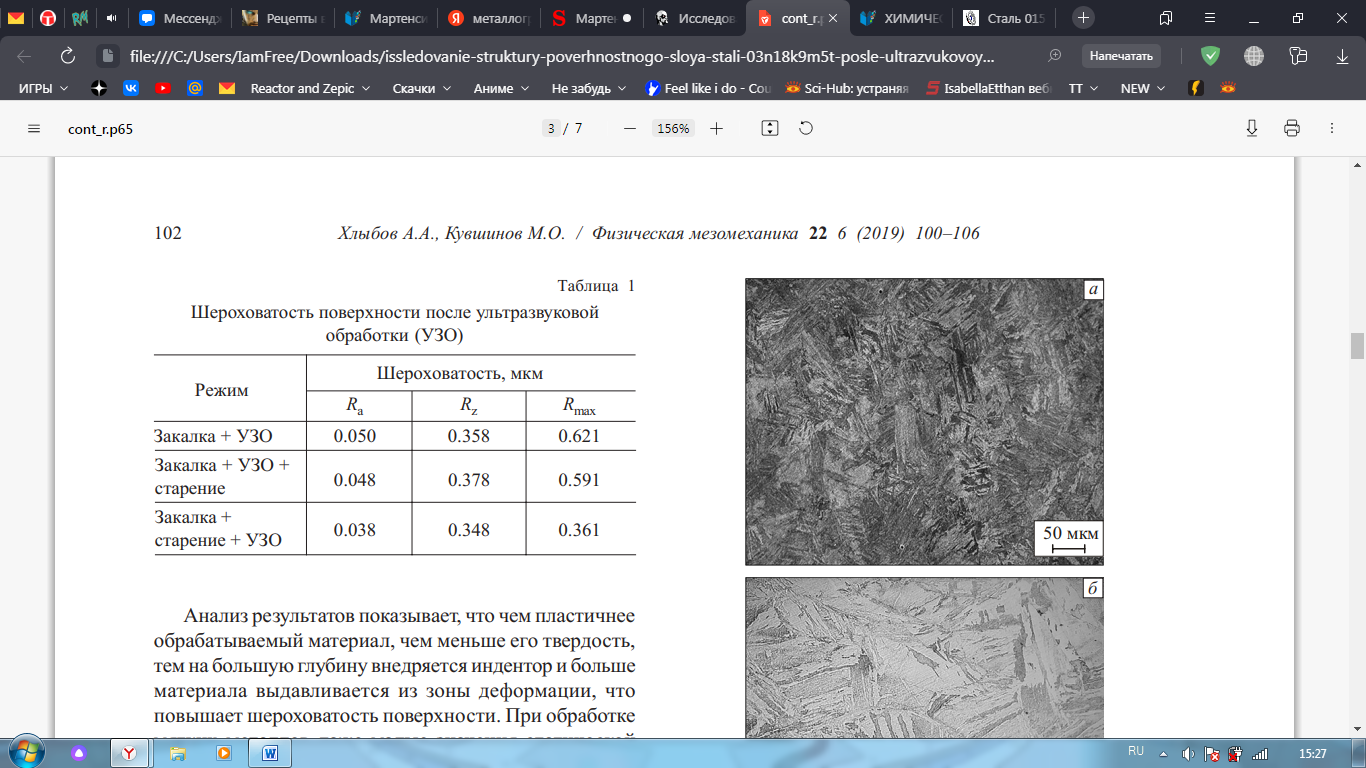

Рисунок 3 – структура мартенситно-стареющей стали 015Н18К13М5ТЮ после закалки 1200

в воду + 3х 920-950

в воду и старения 530

в воду и старения 530 .

.  | ||

| а | б | в |

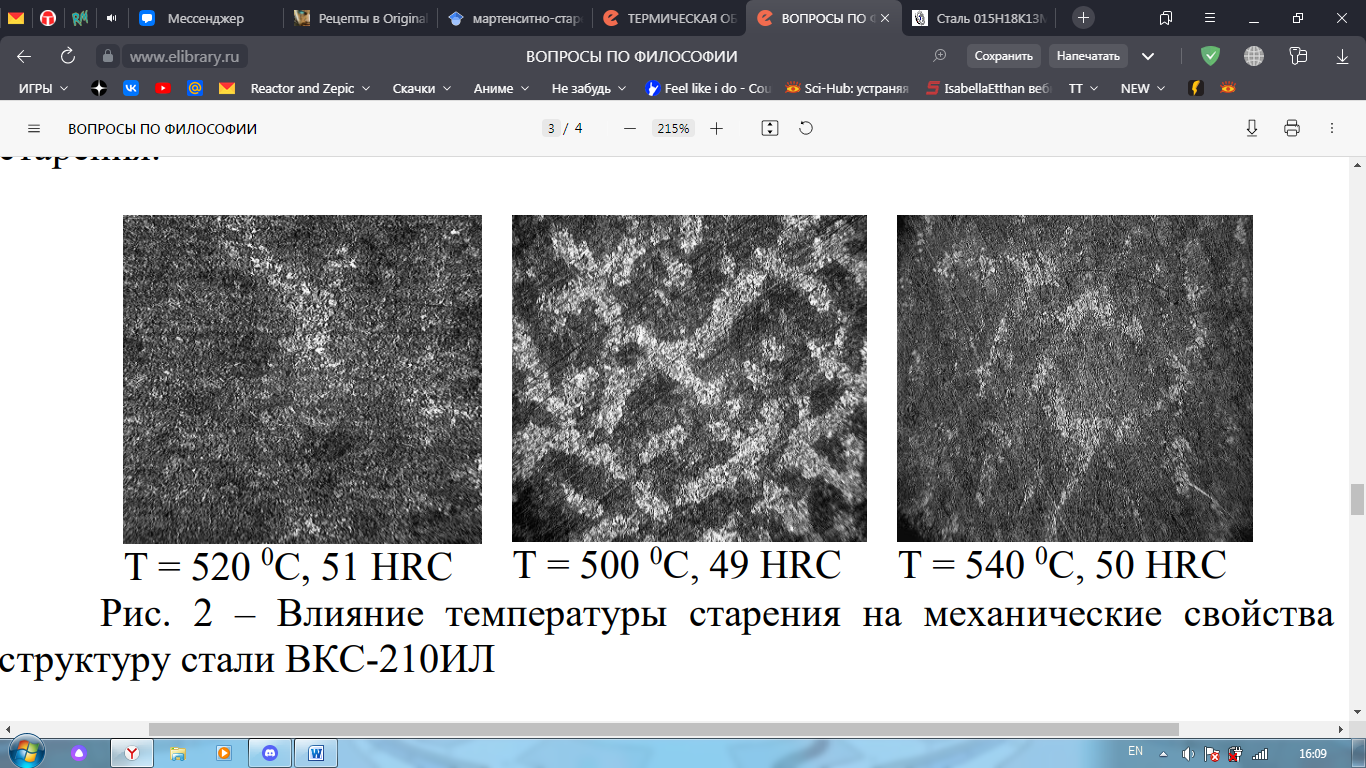

Рисунок 4 – Микроструктура стали 015Н18К13М5ТЮ после закалки 900

и старения при: а - 520

и старения при: а - 520 , б - 500

, б - 500 , в - 540

, в - 540 .

.Список используемой литературы

1. Адаскин А.М. Материаловедение (металлообработка) / А.М. Адаскин, В.М. Зуев. 3-е изд., стер. М. : ИЦ «Академия».

2. Фетисов Г.П. Материаловедение и технология металлов / Г.П. Фетисов и др. М. : Высш. шк., 2001.

3. Сорокин В. Г. Марочник сталей и сплавов / В.Г. Сорокин и др. ; под ред. В.Г. Сорокина. М. : Машиностроение, 1989.

4. Костин П.П. Физико-механические испытания металлов, сплавов и неметаллических материалов / П.П. Костин. М. : Машиностроение, 1990.

5. В. И. Большаков, Г. Д. Сухомлин, Д. В. Лаухин. Аглае структур металлов и сплавов. - Днепропетровск: ГВУЗ «ПГАСА», 2010. 174 с.: с ил.