Файл: Отчет о учебной практике по получению первичных профессиональных умений и навыков, в том числе первичных умений и навыков научноисследовательской деятельности.docx

Добавлен: 23.11.2023

Просмотров: 143

Скачиваний: 13

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

анода.

Катодное устройство электролизера ВТ состоит из стального кожуха, футерованного внутри угольными подовыми блоками и боковыми плитами, огнеупорными и теплоизоляционными материалами. В нижнюю часть подовых блоков перед их установкой в электролизер заливают чугуном стальные стержни — блюмсы, служащие для отвода тока от подины. Швы между подовыми блоками и периферийный шов набивают подовой массой.

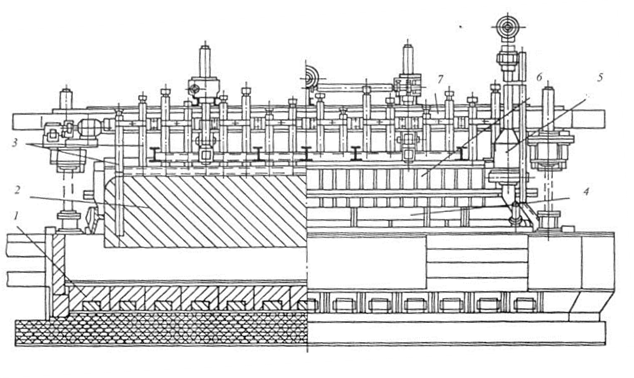

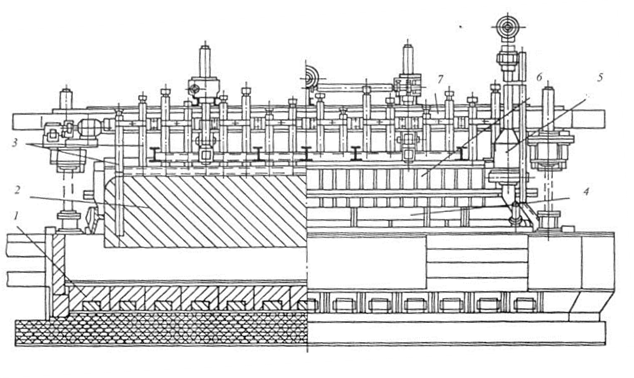

Анодное устройство электролизера ВТ состоит из угольного анода, помещенного в стальной кожух, анодной шины и анодных штырей, служащих для подвески анода и подвода тока. В нижней части анодного кожуха по его периметру на специальном поясе подвешен газосборный колокол, собранный из чугунных литых секций. Колокол подвешивается на уголок (пояс) анодного кожуха и служит газосборником, собирающим из-под анода смесь газов. На рисунке 1 представлена конструкция электролизера ВТ.

1 — катодные угольные блоки; 2 — анодный массив;3 — анодный токоведущий штырь; 4 — газосборный колокол;5 — горелочное устройство;6 — анодный кожух; 7 — анодная шина.

Рисунок 1 — Электролизер ВТ

На электролизерах ВТ анодные газы эвакуируются с помощью системы газосборного колокола и горелочного устройства. Газосборный колокол, собранный из чугунных секций, крепится к пояску анодного кожуха и герметизируется в нижней части засыпкой глинозема. Анодные газы собираются под газосборником и под избыточным давлением поступают в горелочные устройства (для дожигания оксида углерода и смолистых веществ).

Разработкой новой конструкции электролизеров ВТ является проект «Создание экологически приемлемой и конкурентно способной технологии электролиза с анодом Содерберг» (проект «ЭкоСодерберг»). Проект «ЭкоСодерберг» включил практически весь комплекс работ, связанных с производством алюминия, а именно:

К новым техническим и технологическим решениям конструкции электролизера «ЭкоСодерберг» относятся:

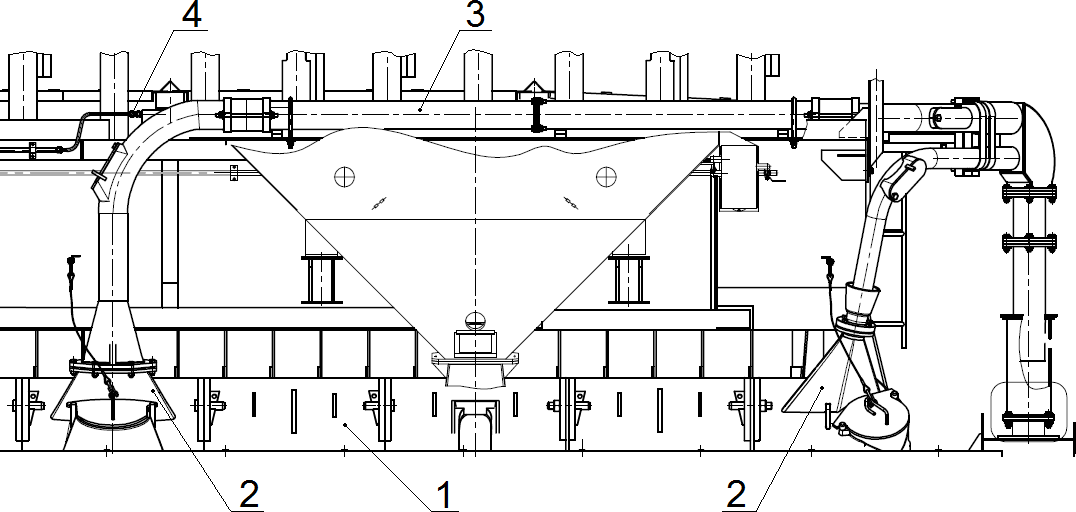

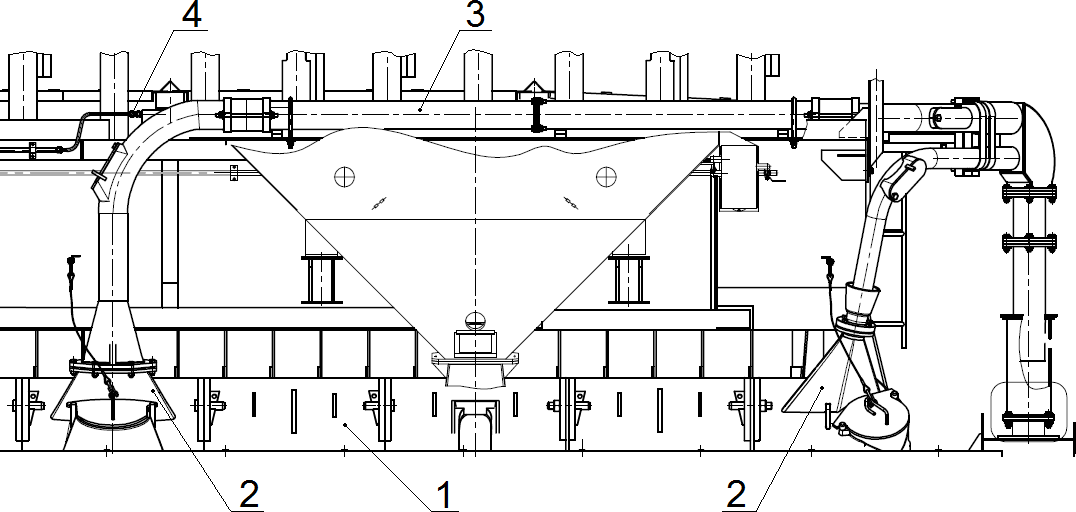

На рисунке 2 представлена система газоудаления электролизера «ЭкоСодерберг».

1 — газосборный колокол электролизера; 2 — сборные купола системы газоудаления; 3 — трубопроводы системы удаления газов; 4 — продувка системы удаления газов.

Рисунок 2 — Система газоудаления электролизера «ЭкоСодерберг»

На электролизерах БТ конструкция катодного устройства схожа с конструкцией стандартного (рядового) электролизера ВТ.

Анодное устройство электролизера БТ состоит из стальной анодной рамы, которая с помощью стальных канатов и системы полиспастов подвешивается на металлоконструкции. По мере сгорания анода и его опускания для поддержания установленного межэлектродного расстояния одновременно с ним опускается анодная рама. Токоведущими являются два нижних ряда штырей. Они подключаются к анодной ошиновке с помощью медных или (чаще) алюминиевых спусков. Стальные токоведущие анодные штыри забиваются под определенным углом в боковые поверхности анодного массива в верхних зонах, где еще не прошли процессы спекания анода, и по мере сгорания анода перемещаются вместе с анодом в нижние, более горячие зоны, где спекаются со скоксовавшимся массивом и при достижении определенных температур воспринимают токовую нагрузку. Когда становится вероятным выход нижнего конца штыря из тела анода и контакт с электролитом, штырь извлекается из тела анода и забивается в верхний горизонт. Электролизеры БТ снабжены укрытием для сбора вредных веществ, выделяющихся при электролизе. Укрытие монтируется на каркасе и имеет вверху газосборный колпак и шторы (навивные, створчатые и др.), закрывающие боковые стороны электролизера.

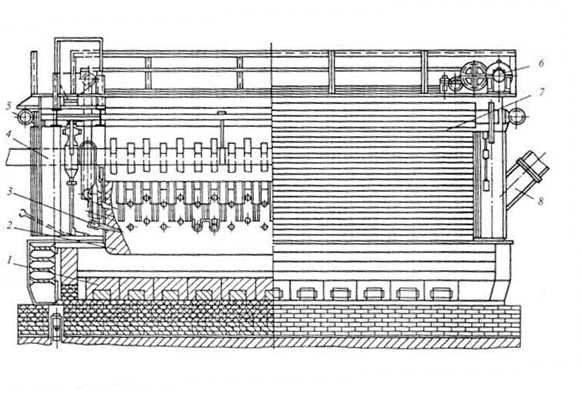

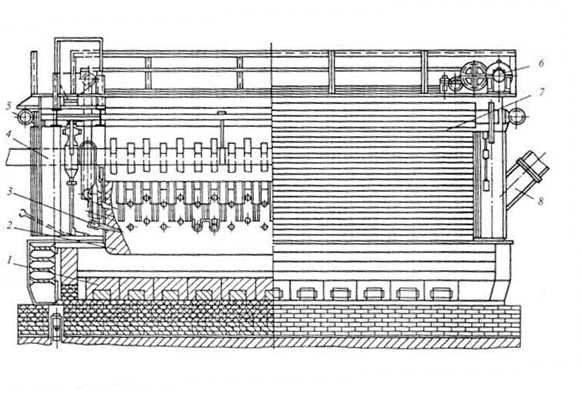

По-разному осуществляется и эвакуация анодных газов, образующихся в процессе электролиза на электролизерах разных типов. На электролизерах БТ все устройство, ограниченное коркой электролита и боковыми поверхностями анода, перекрыто шторными укрытиями. Анодные газы, содержащие горючий оксид углерода, выделяются через специально устраиваемые отверстия в корке электролита «огоньки». При этом горючие компоненты анодного газа сгорают, а продукты горения удаляются с отсасываемой от электролизера газовоздушной смесью. На рисунке 3 представлена конструкция электролизера БТ.

1 — катодные угольные блоки; 2 — анодный массив; 3 — анодный токоведущий штырь; 4 — анодная шина; 5 — механизм подъема штор; 6 — механизм перемещения анода; 7 — шторное укрытие; 8 — патрубок отсоса газов.

Рисунок 3 — Электролизер БТ

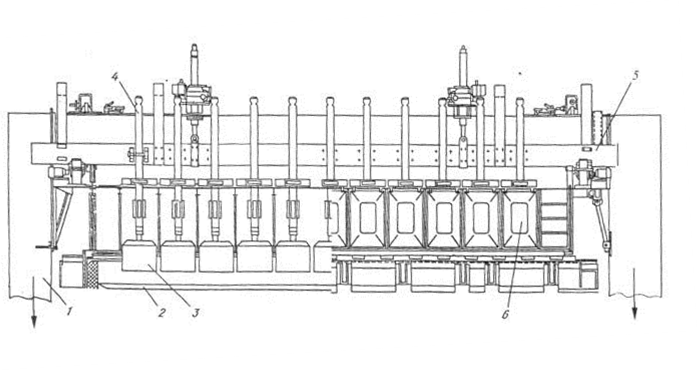

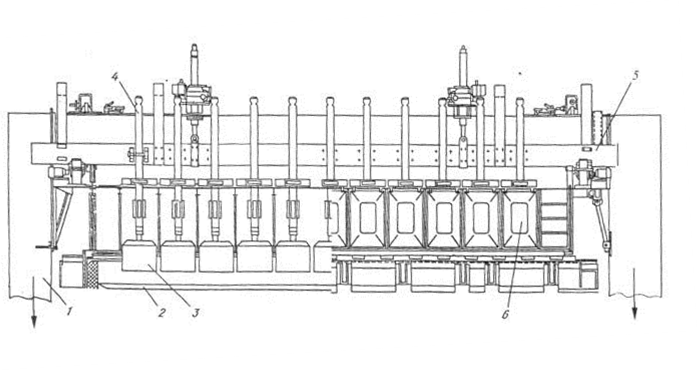

Электролизеры ОА отличаются от рассмотренных выше электролизеров ВТ и БТ конструкцией анодного устройства. Обычно электролизеры ОА имеют многоблочный анодный массив. Число анодных блоков зависит от их размеров.

Анодами служат формированные и прессованные угольные блоки, обожженные в печах при конечной температуре 1100°C — 1200°C. После обжига анодов в них монтируются анододержатели, в комплекте с которыми они поставляются в корпус электролиза. Аноды присоединяются к анодным шинам с помощью анододержателей, алюминиевая штанга которых прижимается специальным зажимом к шине, а стальная (ниппели) закрепляется в ниппельных гнездах блока с помощью чугунной заливки. Для перемещения анодного массива на электролизере имеется подъемный механизм.

Укрытие электролизера ОА предназначено для сбора и удаления образующихся вредных веществ. Газы направляются на улавливание ценных компонентов и регенерацию фторсолей. На рисунке 4 представлена конструкция электролизера ОА.

1 — анодная шина; 2 — катодное устройство; 3 — ОА; 4 — анодные штанги; 5 — анодная рама; 6 — створки укрытия.

Рисунок 4 — Электролизер ОА

Основное назначение литейных цехов алюминиевых заводов — прием алюминия-сырца из корпусов электролиза, его переработка и выпуск товарной продукции.

Литейные отделения входят в состав всех действующих алюминиевых заводов и выпускают алюминиевые чушки разных типоразмеров, плоские, Т-образные и цилиндрические слитки, катанку, алюминиевые сплавы разных марок.

Схема технологического процесса производства алюминиевой продукции предусматривает определенную последовательность. Жидкий алюминий-сырец из корпусов электролиза поступает в литейный цех в специальных ковшах и заливается в миксеры, где происходит приготовление расплава. Для доведения расплава в миксере до заданного химического состава проводятся операции флюсования, отстоя и снятия шлака. Затем металл поступает в раздаточный миксер, из которого проводится разливка расплава на литейную машину для литья соответствующего вида алюминиевой продукции. Готовая к отгрузке потребителям алюминиевая продукция накапливается на складах, где формируются транспортные партии.

10>

Катодное устройство электролизера ВТ состоит из стального кожуха, футерованного внутри угольными подовыми блоками и боковыми плитами, огнеупорными и теплоизоляционными материалами. В нижнюю часть подовых блоков перед их установкой в электролизер заливают чугуном стальные стержни — блюмсы, служащие для отвода тока от подины. Швы между подовыми блоками и периферийный шов набивают подовой массой.

Анодное устройство электролизера ВТ состоит из угольного анода, помещенного в стальной кожух, анодной шины и анодных штырей, служащих для подвески анода и подвода тока. В нижней части анодного кожуха по его периметру на специальном поясе подвешен газосборный колокол, собранный из чугунных литых секций. Колокол подвешивается на уголок (пояс) анодного кожуха и служит газосборником, собирающим из-под анода смесь газов. На рисунке 1 представлена конструкция электролизера ВТ.

1 — катодные угольные блоки; 2 — анодный массив;3 — анодный токоведущий штырь; 4 — газосборный колокол;5 — горелочное устройство;6 — анодный кожух; 7 — анодная шина.

Рисунок 1 — Электролизер ВТ

На электролизерах ВТ анодные газы эвакуируются с помощью системы газосборного колокола и горелочного устройства. Газосборный колокол, собранный из чугунных секций, крепится к пояску анодного кожуха и герметизируется в нижней части засыпкой глинозема. Анодные газы собираются под газосборником и под избыточным давлением поступают в горелочные устройства (для дожигания оксида углерода и смолистых веществ).

Разработкой новой конструкции электролизеров ВТ является проект «Создание экологически приемлемой и конкурентно способной технологии электролиза с анодом Содерберг» (проект «ЭкоСодерберг»). Проект «ЭкоСодерберг» включил практически весь комплекс работ, связанных с производством алюминия, а именно:

-

технологию и оборудование по производству анодной массы; -

технологию изготовления и конструкцию катодного узла; -

технологию анода и электролиза с современной автоматизированной системой управления системой; -

комплекс мероприятий по дожигу и удалению газов от электролизера; -

автоматизированные системы по транспортировке и питанию электролизера сырьем; -

механизмы, устройства и инструменты, исключающие или снижающие долю ручного труда в обслуживании электролизера.

К новым техническим и технологическим решениям конструкции электролизера «ЭкоСодерберг» относятся:

-

устройство электролизеров С-8БМ(Э) и С-8Б(Э) с новым безгорелочным газосборным колоколом и новой системой газоудаления; -

новый технологический инструмент, средства механизации, новые технологические практики для обслуживания данных электролизеров; -

технология производства и использования анодной массы с низким содержанием связующего.

На рисунке 2 представлена система газоудаления электролизера «ЭкоСодерберг».

1 — газосборный колокол электролизера; 2 — сборные купола системы газоудаления; 3 — трубопроводы системы удаления газов; 4 — продувка системы удаления газов.

Рисунок 2 — Система газоудаления электролизера «ЭкоСодерберг»

На электролизерах БТ конструкция катодного устройства схожа с конструкцией стандартного (рядового) электролизера ВТ.

Анодное устройство электролизера БТ состоит из стальной анодной рамы, которая с помощью стальных канатов и системы полиспастов подвешивается на металлоконструкции. По мере сгорания анода и его опускания для поддержания установленного межэлектродного расстояния одновременно с ним опускается анодная рама. Токоведущими являются два нижних ряда штырей. Они подключаются к анодной ошиновке с помощью медных или (чаще) алюминиевых спусков. Стальные токоведущие анодные штыри забиваются под определенным углом в боковые поверхности анодного массива в верхних зонах, где еще не прошли процессы спекания анода, и по мере сгорания анода перемещаются вместе с анодом в нижние, более горячие зоны, где спекаются со скоксовавшимся массивом и при достижении определенных температур воспринимают токовую нагрузку. Когда становится вероятным выход нижнего конца штыря из тела анода и контакт с электролитом, штырь извлекается из тела анода и забивается в верхний горизонт. Электролизеры БТ снабжены укрытием для сбора вредных веществ, выделяющихся при электролизе. Укрытие монтируется на каркасе и имеет вверху газосборный колпак и шторы (навивные, створчатые и др.), закрывающие боковые стороны электролизера.

По-разному осуществляется и эвакуация анодных газов, образующихся в процессе электролиза на электролизерах разных типов. На электролизерах БТ все устройство, ограниченное коркой электролита и боковыми поверхностями анода, перекрыто шторными укрытиями. Анодные газы, содержащие горючий оксид углерода, выделяются через специально устраиваемые отверстия в корке электролита «огоньки». При этом горючие компоненты анодного газа сгорают, а продукты горения удаляются с отсасываемой от электролизера газовоздушной смесью. На рисунке 3 представлена конструкция электролизера БТ.

1 — катодные угольные блоки; 2 — анодный массив; 3 — анодный токоведущий штырь; 4 — анодная шина; 5 — механизм подъема штор; 6 — механизм перемещения анода; 7 — шторное укрытие; 8 — патрубок отсоса газов.

Рисунок 3 — Электролизер БТ

Электролизеры ОА отличаются от рассмотренных выше электролизеров ВТ и БТ конструкцией анодного устройства. Обычно электролизеры ОА имеют многоблочный анодный массив. Число анодных блоков зависит от их размеров.

Анодами служат формированные и прессованные угольные блоки, обожженные в печах при конечной температуре 1100°C — 1200°C. После обжига анодов в них монтируются анододержатели, в комплекте с которыми они поставляются в корпус электролиза. Аноды присоединяются к анодным шинам с помощью анододержателей, алюминиевая штанга которых прижимается специальным зажимом к шине, а стальная (ниппели) закрепляется в ниппельных гнездах блока с помощью чугунной заливки. Для перемещения анодного массива на электролизере имеется подъемный механизм.

Укрытие электролизера ОА предназначено для сбора и удаления образующихся вредных веществ. Газы направляются на улавливание ценных компонентов и регенерацию фторсолей. На рисунке 4 представлена конструкция электролизера ОА.

1 — анодная шина; 2 — катодное устройство; 3 — ОА; 4 — анодные штанги; 5 — анодная рама; 6 — створки укрытия.

Рисунок 4 — Электролизер ОА

-

Литейное производство

Основное назначение литейных цехов алюминиевых заводов — прием алюминия-сырца из корпусов электролиза, его переработка и выпуск товарной продукции.

Литейные отделения входят в состав всех действующих алюминиевых заводов и выпускают алюминиевые чушки разных типоразмеров, плоские, Т-образные и цилиндрические слитки, катанку, алюминиевые сплавы разных марок.

Схема технологического процесса производства алюминиевой продукции предусматривает определенную последовательность. Жидкий алюминий-сырец из корпусов электролиза поступает в литейный цех в специальных ковшах и заливается в миксеры, где происходит приготовление расплава. Для доведения расплава в миксере до заданного химического состава проводятся операции флюсования, отстоя и снятия шлака. Затем металл поступает в раздаточный миксер, из которого проводится разливка расплава на литейную машину для литья соответствующего вида алюминиевой продукции. Готовая к отгрузке потребителям алюминиевая продукция накапливается на складах, где формируются транспортные партии.

Список литературы

-

Янко Э. А. Аноды алюминиевых электролизеров. Москва, 2001 г.

-

Аннотированный отчет «Современные технические решения электролитического получения алюминия и их реализация в промышленности в UC RUSAL». ОАО «РУСАЛ ВАМИ», СПб, 2008 г.

10>