Файл: Отчет по научноисследовательской работе на тему Разработка стенда для замера гидравлических сопротивлений газодинамических приспособлений, арматуры и нетипичных изделий.doc

Добавлен: 12.12.2023

Просмотров: 79

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

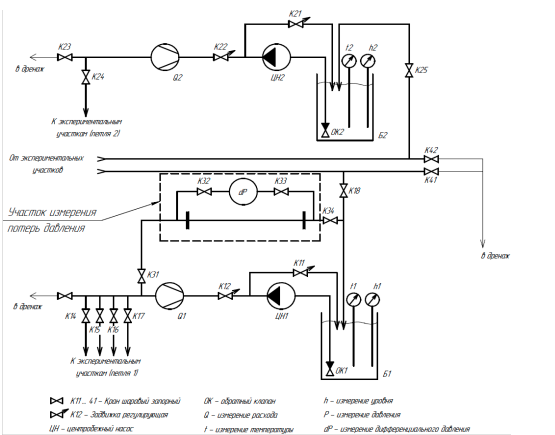

Другой стенд гидравлических испытаний приведен на рисунке 6:

Недостатком данного стенда исключительно в рамках данной работы является:

2) Факт, что рабочее тело данного стенда - жидкость, что не подходит для специфики нашей задачи.

Схема третьего стенда для замера гидравлических сопротивлений представлена на рисунке 7:

Рис.7 Схема установки для экспериментального определения

газодинамического сопротивления электрофильтра- нейтрализатора

Достоинством данного является ориентированность именно на газовый поток

ОБЗОР СУЩЕСТВУЮЩЕЙ ИНФОРМАЦИИ

Основой данной работы является ГОСТ 33257-2015 «Арматура трубопроводная. Методы контроля и испытаний». Относительно интересующих нас моментов ГОСТ гласит следующее:

В зависимости от функционального назначения арматуры определяют следующие гидравлические характеристики:

- для запорной арматуры:

-

коэффициент сопротивления

- для регулирующей арматуры:

-

условную пропускную способность Kv -

пропускную характеристику Kv = f(h); -

диапазон регулирования Д; -

кавитационные характеристики.

- для регуляторов давления:

-

условную пропускную способность Kvу. -

зону регулирования; -

динамические характеристики;

- для обратной, невозвратно-запорной и невозвратно-управляемой арматуры:

-

коэффициент сопротивления при полном открытии ζ; -

зависимость коэффициента сопротивления от скоростного давления.

- для предохранительной арматуры (при давлении полного открытия Рп0):

-

коэффициент расхода α (для сжимаемых сред — α1, для несжимаемых сред — α2); -

эффективную площадь αF (для сжимаемых сред — α1F, для несжимаемых сред — α2F).

Определение гидравлических характеристик проводят на расходных стендах по специальным методикам.

При отсутствии возможности проведения испытаний по определению гидравлических характеристик допускается проводить оценку характеристик посредством расчетов, моделирования, испытанием модельных образцов и др.

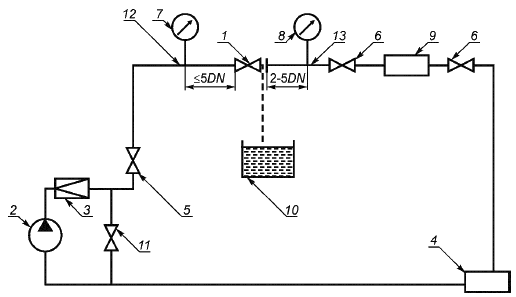

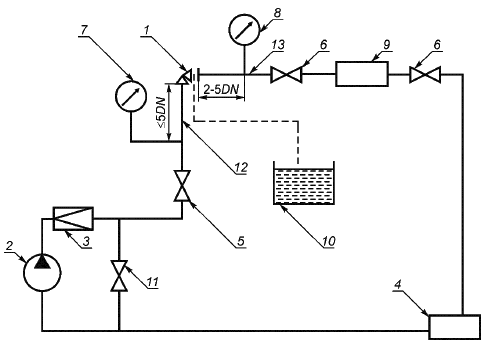

В качестве испытательных схем ГОСТ рекомендует следующие конфигурации:

а) схема стенда для испытания арматуры с корпусами проходными (с патрубками на одной оси и со смещенными осями патрубков)

б) схема стенда для испытания арматуры с угловыми корпусами

1 - испытуемая арматура; 2 - насос (допускается применять другие технические средства); 3 - обратный клапан; 4 - емкость для забора и слива воды; 5, 6, 11 - запорно-регулирующий клапан; 7, 8 - средства измерения для измерения давления; 9 - расходомерное устройство; 10 - мерная колба или другое техническое средство измерения утечек в затворе; 12 - трубопровод до испытуемой арматуры DN=DN; 13 - трубопровод после испытуемой арматуры DN=DN

Рисунок 4 - Рекомендуемые схемы расходного стенда для испытаний арматуры, предназначенной для жидких рабочих сред, на герметичность затвора и проверку функционирования, а также для определения гидравлических характеристик.

Примечания

1 Расстояние от испытуемой арматуры до мест контроля (отбора) давления регламентируется только при определении гидравлических характеристик.

2 Измерение давления следует проводить двумя независимыми показывающими средствами измерения, имеющими одинаковую точность и пределы измерения.

Помимо указанных схем ГОСТ снабжает нас информацией о требованиях безопасности, возможностях замены рабочих сред и других особенностях проведения испытаний для замера гидравлических сопротивлений газодинамических приспособлений, арматуры и нетипичных изделий.

Разумеется, все они будут учтены в процессе формирования более четкого ТЗ на конструирование испытательного стенда.

Отметим важный недостаток данных схем для проведения испытаний гидравлических сопротивлений газодинамических приспособлений – отсутствие термометров. Газодинамические системы в отличие от гидравлических довольно часто тесно связаны с широким диапазоном температур. И влияние температуры на сопротивление сложно переоценить. Одна и та же конструкция элемента арматуры при одном и том же объёмном расходе может иметь на порядок различающиеся перепады давления, что важно учитывать при проектировании стенда и обработке результатов эксперимента.

ОБЗОР СУЩЕСТВУЮЩИХ СТЕНДОВ

Разумеется, данная работа не является первооткрывателем стендов для измерения коэффициентов гидравлических сопротивлений. Исаак Евсеевич Идельчик ещё в 1954 году издал первый справочник под названием «Гидравлические сопротивления», что говорит о возможности создания стенда уже в те годы. Однако возраст идеи не противоречит её актуальности.

Сейчас стенды производят такие компании, как «MANN+HUMMEL» в Людвигсбурге (Германия), «Endress+Hauser GmbH Co» (Швейцария), «Rotobo» (Япония). В Российской Федерации учебные стенды производят такие компании, как Maeslab, Учтех-Профи, Профи-стенд и другие. Однако все эти стенды исследуют гидравлические системы, в которых хоть и сохраняются общие черты механики текучих сред, но не учитываются особенности газовых систем, такие как сжимаемость газа, обратная взаимосвязь вязкости и сопротивления движению и т.д.

Пример схемы такого стенда представлен на Рис.5

Рисунок 5 - Принципиальная гидравлическая схема стенда для измерения гидравлического сопротивления.

Представленный на Рис.5 стенд представляет собой двухконтурную установку с принудительной циркуляцией рабочей среды по обоим контурам. Для определения гидравлических потерь в состав стенда входят электромагнитный расходомер (диапазон измерения 0÷125 л/мин, погрешность измерения не более 1% от измеряемой величины) и преобразователь дифференциального давления (диапазон измерения 0÷30 кПа, погрешность измерения ±12 Па)

Основные характеристики стенда сведены в табл. 1.

Таблица 1

| Наименование характеристики | Значение/диапазон значений |

| Рабочая среда | Вода |

| Расход рабочей среды | 0,5-110 л/мин |

| Максимальная температура рабочей среды | 60 ˚С |

| Максимальный перепад давления на рабочем участке | 100 кПа |

Недостатком данного стенда в рамках настоящей научно-исследовательской работы является его ориентированность именно на гидравлические элементы, рабочим телом которых является жидкость.

Однако существенным достоинством является использование преобразователя дифференциального давления, что:

-

Существенно облегчает снятие показаний с датчика при проведении эксперимента. -

Позволяет привести результаты в электронный формат с минимальными искажениями.

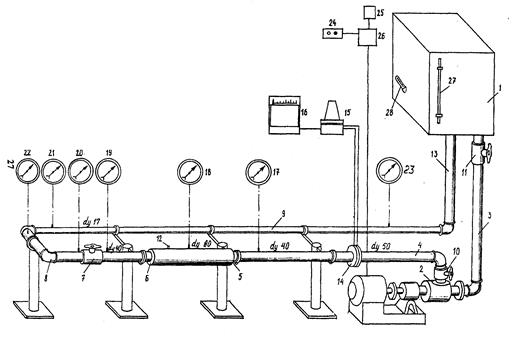

Другой стенд гидравлических испытаний приведен на рисунке 6:

Вода из напорного бака 1 центробежным насосом 2 подается через систему различных гидравлических сопротивлений и поступает обратно в бак. Бак установлен выше насоса и соединен всасывающим трубопроводом 3 с насосом и снабжен указателем уровня 27. На установке имеется пять объектов исследования. Жидкость центробежным насосом 2 по нагнетательному трубопроводу 4 подается в трубопровод – участок, где можно исследовать сопротивление внезапного расширения 5, внезапного сужения 6, запорного вентиля 7 и муфтового закругления 8. Затем поток изменяет направление и поступает в прямой участок трубы 9, где можно изучить зависимость коэффициента трения от режима движения. После чего поток по сливному трубопроводу 13 возвращается в напорный бак. Условные проходы трубопроводов с объектами исследования указаны непосредственно на месте.

Изменение скорости движения воды на рабочих участках трубопровода достигается соответствующей регулировкой расхода вентилем 10 на нагнетательном патрубке насоса.

Расход жидкости в системе измеряют с помощью диафрагмы 14, установленной на нагнетательном трубопроводе. Диафрагма соединена с дифференциальным мембранным манометром ДМ-3583-15, который работает в комплекте с вторичным прибором системы типа КСД2-16. Потери давления (напора) при прохождении потока через расширение, сужение, запорную арматуру, поворот и участок с сопротивлением по длине трубопровода измеряются манометрами 17–23. Температуру воды контролируют термометром 28. Воздух из системы трубопроводов стравливается при помощи спускного крана 12.Недостатком данного стенда исключительно в рамках данной работы является:

1) Тот факт, что это демонстрационный стенд, позволяющий студентам научиться «на ощупь» понимать местные сопротивления. Это позволяет пренебречь погрешностями для достижения наглядности.

2) Факт, что рабочее тело данного стенда - жидкость, что не подходит для специфики нашей задачи.

Достоинством же является:

1) Наглядность стенда

2) Конструкционная простота.

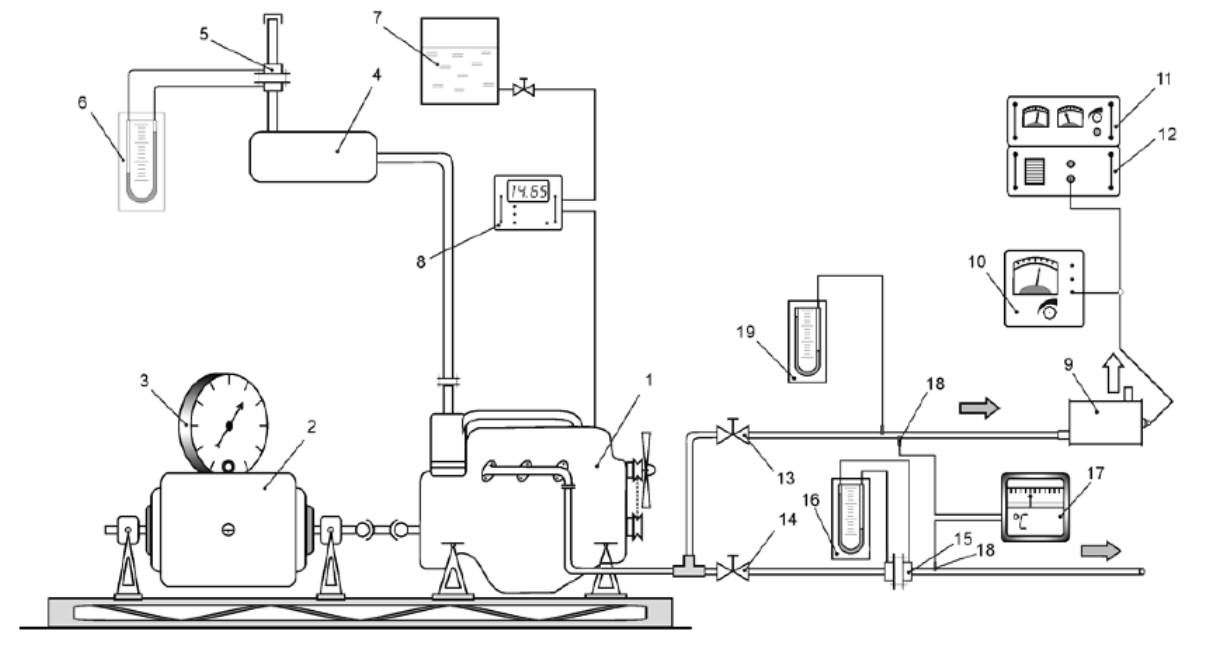

Схема третьего стенда для замера гидравлических сопротивлений представлена на рисунке 7:

Рис.7 Схема установки для экспериментального определения

газодинамического сопротивления электрофильтра- нейтрализатора

Установка состоит из дизельного двигателя 1, нагрузочного генератора постоянного тока 2, весового механизма 3. Дизельный двигатель снабжен системой замера расхода воздуха, состоящей из ресивера 4, диафрагменного расходомера воздуха 5 и дифференциального U-образного манометра 6. Топливный бак 7 подключен к системе питания двигателя через расходомер топлива 8. Электрофильтр-нейтрализатор 9, установленный в системе выпуска, имеет источник питания 10 мощностью 350 Вт, работающий от аккумуляторной батареи либо от источника постоянного тока с рабочим напряжением 12 В. Реактор также может быть подключен к источнику питания 11 с усилителем 12 мощностью до 1,3 кВт, работающим от сети переменного тока. Задвижки 13 и 14 используются для изменения количества отработавших газов, проходящих через разрядную камеру. Расход отработавших газов определяется диафрагменным расходомером, содержащим диафрагму 15 и дифференциальный U-образный манометр 16. Температура отработавших газов в системе выпуска контролируется автоматическим потенциометром 17 посредством термопар 18, а плотность отработавших газов определяется согласно известной методике. Величина статического давления определяется дифференциальным манометром 19. Полный расход отработавших газов определяется при помощи измерительной диафрагмы 15. Расход отработавших газов через электрофильтр-нейтрализатор находился как разница между общим расходом и расходом через измерительную диафрагму 15 на данном режиме работы двигателя. Полный расход отработавших газов измеряется при закрытой задвижке 13 и открытой задвижке 14. Величина потерь давления в электрофильтре-нейтрализаторе определяется исходя из разности общего газодинамического сопротивления участка системы выпуска с электрофильтром-нейтрализатором и газодинамического сопротивления участка системы при отсоединенном электрофильтре-нейтрализаторе.