ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.09.2024

Просмотров: 136

Скачиваний: 0

СОДЕРЖАНИЕ

Ооо «Мегионское Управление Буровых Работ»

Буровые насосы и оборудование циркуляционной системы

Силовые приводы буровых установок

Оборудование для герметизации устья скважины

-Конструкция скважин, спуск обсадных колонн и цементирование скважин

Буровые насосы и оборудование циркуляционной системы

Буровые насосы и циркуляционная система выполняют следующие функции:

нагнетание бурового раствора в бурильную колонну для обеспечения циркуляции в скважине в процессе бурения и эффективной очистки забоя и долота от выбуренной породы, промывки, ликвидации аварий, создания скорости подъема раствора в затрубном пространстве, достаточной для выноса породы на поверхность;

подвод к долоту гидравлической мощности, обеспечивающей высокую скорость истечения (до 180 м/с) раствора из его насадок для частичного разрушения породы и очистки забоя от выбуренных частиц;

подвод энергии к гидравлическому забойному двигателю.

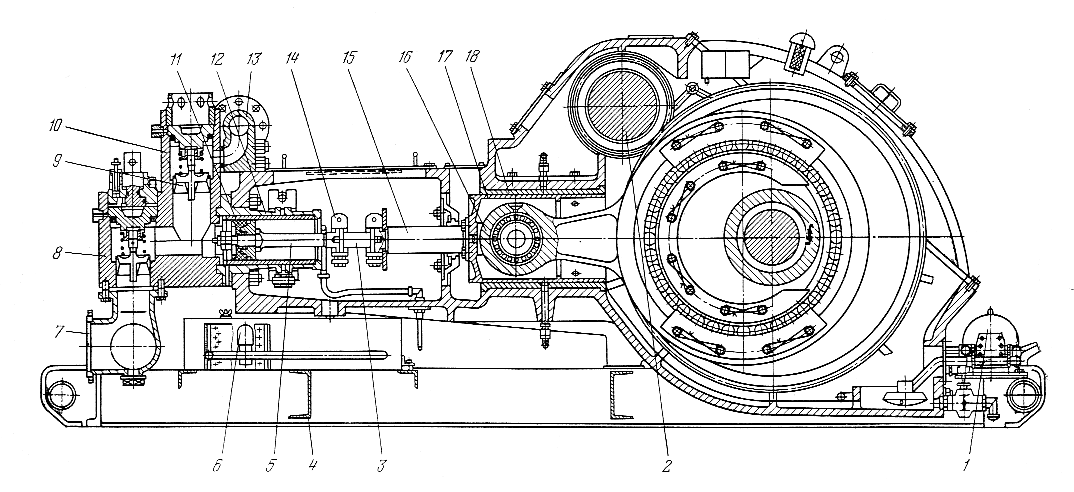

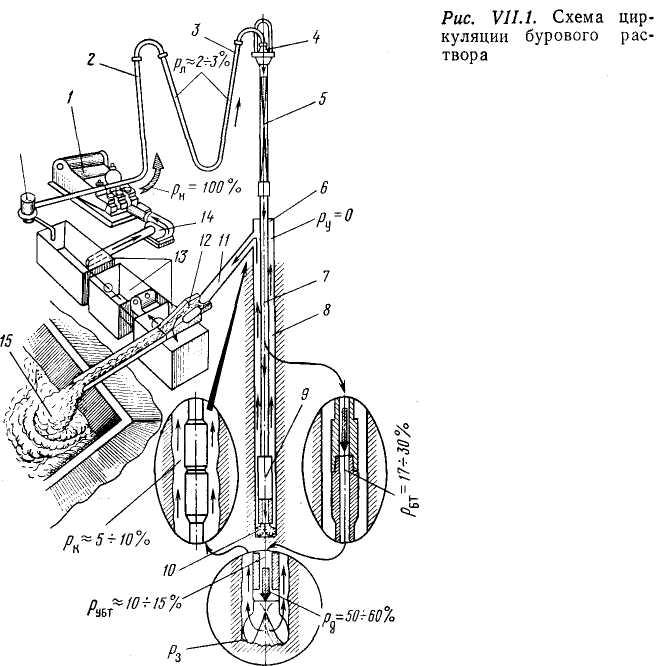

На

рис. VII.

1 показаны схема циркуляции бурового

раствора и примерное распределение

потерь напора в отдельных элементах

циркуляционной системы скважины глубиной

3000 м при бурении роторным способом.

На

рис. VII.

1 показаны схема циркуляции бурового

раствора и примерное распределение

потерь напора в отдельных элементах

циркуляционной системы скважины глубиной

3000 м при бурении роторным способом.

В процессе бурения в большинстве случаев раствор циркулирует по замкнутому контуру. Из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы /. Последние перекачивают раствор под высоким давлением (до 30 МПа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. Часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. Далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, УБТ и забойному двигателю 9) к долоту 10. На этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений.

Затем

буровой раствор вследствие разности

давлений внутри бурильных

труб и на забое скважины

с

большой скоростью выходит

из насадок долота, очищая забой и долото

от выбуренной

породы. Оставшаяся часть энергии раствора

затрачивается на

подъем выбуренной породы и преодоление

сопротивлений в затрубном

кольцевом пространстве 8

.

Поднятый

на поверхность к устью 6

отработанный

раствор проходит

по растворопроводу 11

в

блок очистки 12,

где

из него удаляются

в амбар 15

частицы

выбуренной породы, песок, ил, газ

и другие примеси, поступает в резервуары

13

с

устройствами 16

для

восстановления его параметров и снова

направляется в подпорные

насосы.

Поднятый

на поверхность к устью 6

отработанный

раствор проходит

по растворопроводу 11

в

блок очистки 12,

где

из него удаляются

в амбар 15

частицы

выбуренной породы, песок, ил, газ

и другие примеси, поступает в резервуары

13

с

устройствами 16

для

восстановления его параметров и снова

направляется в подпорные

насосы.

Нагнетательная линия состоит из трубопровода высокого давления, по которому раствор подается от насосов / к стояку 2 и гибкому рукаву 3, соединяющему стояк 2 с вертлюгом 4. Напорная линия оборудуется задвижками и контрольно-измерительной аппаратурой. Для работы в районах с холодным климатом предусматривается система обогрева трубопроводов.

Сливная система оборудуется устройствами для очистки и приготовления бурового раствора, резервуарами, всасывающей линией, фильтрами, нагнетательными центробежными насосами, задвижками и емкостями для хранения раствора.

Вертлюги

Вертлюг — промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится к отводу вертлюга, а второй — к стояку на высоте, несколько большей половины его длины.

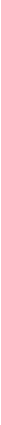

На

рис. VIII.

1 показана схема расположения

вертлюга в буровой при бурении.

На

рис. VIII.

1 показана схема расположения

вертлюга в буровой при бурении.

Вертлюг обеспечивает возможность свободного вращения бурильной колонны при невращающихся корпусе и талевой системе. Он подвешен на ее крюке и выполняет функции сальника для подачи внутрь вращающейся колонны бурового раствора, закачиваемого насосами по гибкому рукаву.

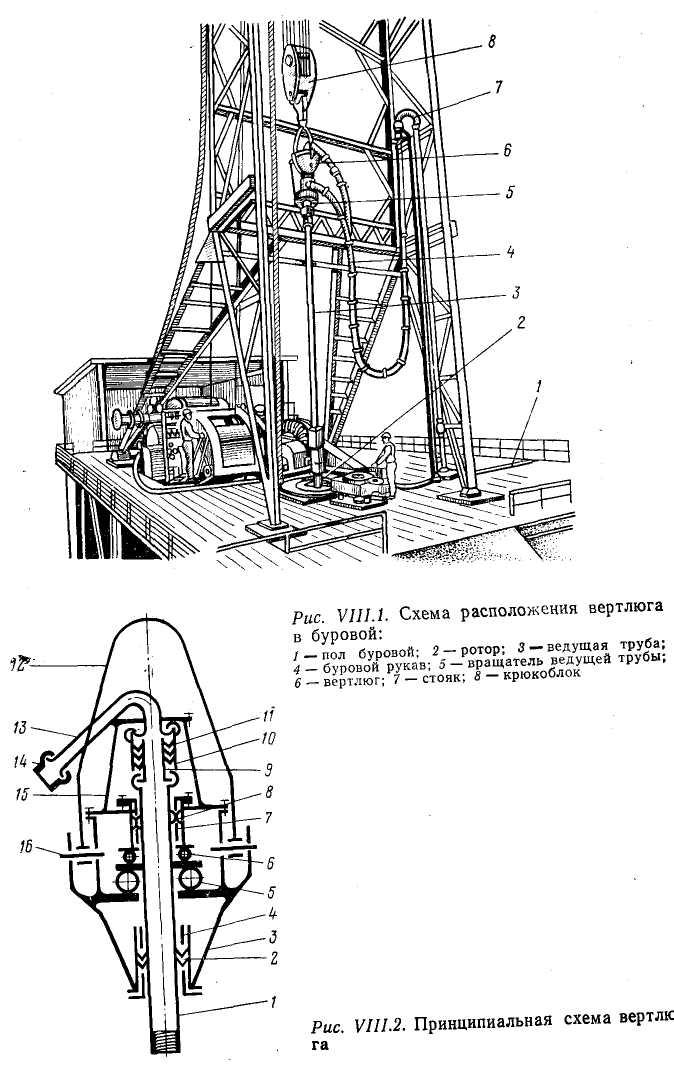

На рис. VIII.2 показана принципиальная схема вертлюга для бурения глубоких скважин. Основная вращающаяся его деталь — полый ствол 1, воспринимающий вес бурильной колонны. Ствол, смонтирован в корпусе 3 на радиальных 4 и 7 и упорных 5 и 6 подшипниках, снабжен фланцем, передающим вес колонны через главную опору 5 на корпус 3, подвешенный к крюку на штропе 12. Опоры ствола фиксируют его положение в корпусе, препятствуют осевым, вертикальным и радиальным перемещениям и обеспечивают устойчивое положение и легкость вращения.

Вес корпуса вертлюга со шлангом, осевые толчки и удары колонны снизу вверх воспринимаются вспомогательной опорой 6. Ствол вертлюга — ведомый элемент системы. При принятом в бурении нормальном направлении вращения бурильной колонны (по часовой стрелке, если смотреть сверху на ротор) ствол и все детали, связанные с ним, во избежание самоотвинчивания имеют левые резьбы. Штроп 12 крепится к корпусу на осях 16, смонтированных в приливах корпуса. Приливы имеют форму карманов, которые ограничивают угол поворота штропа ( — 40°) для установки его в положение, удобное для захвата крюком, когда вертлюг с ведущей трубой находится в шурфе.

К крышке корпуса 15 прикреплен отвод 13, к которому присоединяется буровой рукав 14. Буровой раствор поступает из рукава через отвод в присоединенную к нему напорную трубу 9, из которой он попадает во внутренний канал ствола вертлюга. Зазор между корпусом напорного сальника 10 и напорной трубой 9 уплотнен сальником 11, обеспечивающим герметичность при больших рабочих давлениях бурового раствора.

Напорный сальник 11 во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы (50—100 ч) во много раз меньше, чем остальных деталей вертлюга, поэтому он выполняется быстросменным. В верхней и нижней частях корпуса вертлюга для уплотнения зазора между корпусом и вращающимся стволом устанавливают самоуплотняющиеся манжетные сальники 2 и 8, которые предохраняют от вытекания масла из корпуса и попадания в него снаружи влаги и грязи.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

Типоразмер вертлюга определяется динамической нагрузкой, которую он может воспринимать в процессе вращения бурильной колонны, допустимой статической нагрузкой и частотой вращения, предельным рабочим давлением прокачиваемого бурового раствора, массой и габаритными размерами. Каждый вертлюг имеет стандартную левую коническую замковую резьбу для присоединения к ведущей трубе двух-трех размеров. Корпус вертлюга выполняется обтекаемой формы для того, чтобы он не цеплялся за детали вышки при перемещениях. Вертлюги приспособлены к транспортировке любыми транспортными средствами без упаковки.

Силовые приводы буровых установок

Приводом буровой установки называется совокупность двигателей и регулирующих их работу трансмиссий и устройств, преобразующих тепловую или электрическую энергию в механическую, управляющих механической энергией и передающих ее исполнительному оборудованию — насосам, ротору, лебедке и др. Мощность привода (на входе в трансмиссию) характеризует основные его потребительские и технические свойства и является классификационным (главным) параметром.

В зависимости от используемого первичного источника энергии приводы делятся на автономные, не зависящие от системы энергоснабжения, и неавтономные, зависящие от системы энергоснабжения, с питанием от промышленных электрических сетей. К автономным приводам относятся двигатели внутреннего сгорания (ДВС) с механической, гидравлической или электропередачей. К неавтономным приводам относятся: электродвигатели постоянного тока, питаемые от промышленных сетей переменного тока через тиристорные выпрямительные станции управления; электродвигатели переменного тока с гидравлической либо электродинамической трансмиссией или регулируемые тиристорными системами.

В соответствии с кинематикой установки привод может иметь три основных исполнения: индивидуальный, групповой и комбинированный или смешанный.

Индивидуальный привод — каждый исполнительный механизм (лебедка, насос или ротор) приводится от электродвигателей или ДВС независимо друг от друга. Более широко этот вид привода распространен с электродвигателями. При его использовании достигается высокая маневренность в компоновке и размещении бурового оборудования на основаниях при монтаже.

Групповой привод — несколько двигателей соединены суммирующей трансмиссией и приводят несколько исполнительных механизмов. Его применяют при двигателях внутреннего сгорания,

Комбинированный привод — использование индивидуального и группового приводов в одной установке. Например, насосы приводятся от индивидуальных двигателей, а лебедка и ротор от общего двигателя. Во всех случаях характеристики привода должны наиболее полно удовлетворять требуемым характеристикам исполнительных механизмов.

Потребителями энергии буровой установки являются: в процессе бурения — буровые насосы, ротор (при роторном бурении), устройства для приготовления и очистки бурового раствора от выбуренной породы; компрессор, водяной насос и др.;

при спуске и подъеме колонны труб — лебедка, компрессор, водяной насос и механизированный ключ.

Приводы также делятся на главные (приводы лебедки, насосов и ротора) и вспомогательные (приводы остальных устройств и механизмов установки). Мощность, потребляемая вспомогательными устройствами, не превышает 10—15% мощности, потребляемой главным оборудованием.

Гибкость характеристики — способность силового привода автоматически или при участии оператора в процессе работы быстро приспосабливаться к изменениям нагрузок и частот вращения исполнительных механизмов. Гибкость характеристики зависит от коэффициента приспособляемости, диапазона регулирования частоты вращения валов силового привода и приемистости двигателя.

Коэффициент гибкости характеристики определяется отношением изменения частоты вращения к вызванному им отклонению момента нагрузки. Он пропорционален передаточному отношению и обратно пропорционален коэффициенту перегрузки.

Приемистостью называется интенсивность осуществления переходных процессов, т. е. время, в течение которого двигатель и силовой привод реагируют на изменение нагрузки и изменяют частоту вращения.

Приспособляемость — свойство силового привода изменять крутящий момент и частоту вращения в зависимости от момента сопротивления. Собственная приспособляемость— свойство двигателя приспособляться к внешней нагрузке. Искусственная приспособляемость — свойство трансмиссий приспосабливать характеристику двигателя к изменению внешней нагрузки.