ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.10.2024

Просмотров: 72

Скачиваний: 0

На фиг. 1 и 2 схематично показаны план и разрез решетки перекрытия навозного канала; на фиг. 3 – ромбовидный профиль отверстий решетки для поросят и свиней на откорме; на фиг.4 – узел соединения решеток кольцами или штырями.

Устройство содержит установленные на стенках канала 2 решетки 3 с ромбовидными отверстиями 6, соединенные на балках 1 кольцами или штырями 4 с образованием зазоров 5 относительно последних с возможностью колебания решеток в разных направлениях.

Ширина ромбовидных отверстий в решетках определена с учетом вида и возраста животных, например для поросят 10…12мм, для свиней на откорме 20…25мм.

Практикой подтверждена высокая эффективность применения решеток для перекрытия навозных каналов на безотходных просечно-вытяжных стальных листов (толщина 3-5 мм) с правкой и оцинкованием поверхности.

Следует отметить, что для изготовления решеток указанного типа машиностроительная промышленность располагает необходимым типовым технологическим оборудованием.

2. Технологическая часть

2.1 Расчет площадей помещений и выбора количества зданий

Площади основных и вспомогательных животноводческих помещений находятся на основание заданного поголовья, принятой системы содержания и норм площади и объема на одно животное.

Ориентировочно площадь животноводческого помещения определяют по формуле:

S=m∙S0, (2.1)

где m- количество животных, гол.;

S0- норма площади на одну голову, м2/гол., S0=0,7 м ([ 5] таб. 2.1 ).

S=12000∙0,7=8400 м2

2.2 Определение потребности в кормах на ферме

Суточный расход каждого корма находится по формуле

Gсут =∑pi∙mi (2.2)

где pi- суточная норма корма на одно животное различных групп, кг.

Gсут. сен =1∙12000 =12000 кг

Gсут. силос =1,5∙12000 = 18000 кг

Gсут. корн-ы= 10∙12000 = 120000 кг

Gсут. конц-ы =3,5∙12000 =42000 кг

Годовая потребность в корме

Gг = Gсут∙D (2.3)

где D=365 – количество дней в году.

Gг сен =12000∙365=4380000 кг

Gг силос =18000∙365 =6570000 кг

Gг корн-ы=120000∙365=43800000 кг

Gг конц-ы=42000∙365=15330000 кг

Требуемая площадь для хранения кормов

![]() , (2.4)

, (2.4)

где Gi- годовое количество одного вида корма, кг;

γ – объемная масса корма, кг/м3 ([5] таб.2.6);

h – высота складирования, м.

Sхр.сен =4380000/70∙4 =15642 м2

Sхр.силос = 6570000/700∙3 =3128 м2

Sхр. корн-ы = 43800000/630∙2 =34761 м2

Sхр.конц-ы = 15330000/750∙2 =10220 м2

Количество стогов, траншей, помещений для хранения кормов определяют исходя из нормативной длины и ширины хранилищ по формуле

![]() , (2.5)

, (2.5)

где l – длина хранилища, м;

а – ширина хранилища, м.

nсен= 15642/8∙50 =39 стогов (8Ч50 м)

nсилос =3128/18∙55 =3 траншеи (18Ч55 м)

nкорн-ы=34761/24∙50=29 помещений (24Ч50 м)

nконц-ы=10220/24∙50 =9 помещений (24Ч50 м)

2.3 Выбор машин и оборудования для технологической линии

2.3.1 Приготовление кормов

Приготовление кормов - один из важнейших технологических процессов на фермах. На немеханизированных фермах на приготовление кормов расходуется 20...60% всех затрат труда по производству продукции. Благодаря специальной обработке улучшаются вкусовые качества корма, его усвояемость, благодаря чему сокращается расход кормов и в то же время повышается продуктивность животных.

Механизированное приготовление кормов на основе рациональной технологии в сочетании с передовыми способами содержания животных — одно из важнейших условий повышения производительности труда и снижения себестоимости животноводческой продукции. Механизация приготовления кормов значительно расширяет ассортимент кормов для различных видов скота. Так, применение машин для измельчения травы с последующей сушкой и размолом ее в сенную витаминную муку дает возможность скармливать траву свиньям и птице; применение пастоизготовителей позволяет широко использовать силос для кормления свиней, особенно на откорме.

Для приготовления кормов промышленность выпускает разнообразные машины. Например, для запаривания корнеклубнеплодов - запарники различных типов; для измельчения концентрированных кормов - универсальные дробилки и агрегаты. Кроме того, выпускаются универсальные машины, с помощью которых можно выполнять несколько операций по приготовлению кормов.

Набор машин для приготовления кормов должен быть минимальным, но достаточным для обеспечения наивысшей производительности труда работников животноводства, а технология приготовления кормов и перечень выполняемых операций - зоотехнически обоснованными.

К машинам для приготовления кормов предъявляют следующие зоотехнические требования:

машины для измельчения концентрированных кормов должны обеспечивать как крупный, так и мелкий помол. Распыл и потери корма при измельчении не допускаются;

частицы сенной витаминной муки для свиней не должны превышать 2...2,5 мм;

производительность машин и агрегатов для приготовления корнеклубнеплодов должна соответствовать разовой даче корма по ферме. Длительное хранение приготовленных кормов не допускается;

При мойке и измельчении корнеклубнеплодов не допускаются потери питательной части корма с моечной водой и в рабочих органах машины.

Конструкция машины для приготовления кормов должна быть простой, надежной и удобной, обеспечивать возможность агрегатирования с электродвигателям. Машины должны быть снабжены предохранительными устройствами, обеспечивающими безопасную работу обслуживающего персонала.

Приготовление кормов непосредственно па фермах заключается в проведении комплекса механических, тепловых, химических и биологических операций, направленных на повышение питательности и вкусовых качеств кормов.

Корма приготавливают главным образом комбинированным способом. Кормоцех включает несколько поточных линий, которые оснащены необходимыми машинами, оборудованием, обеспечивающими получение готового к скармливанию корма.

Кормоцехи подразделяют на специализированные и комбинированные. Специализированные кормоцехи строят для одного вида ферм (свиноводческих, птицеводческих, крупного рогатого скота), а иногда и для определенной половозрастном группы (поросят, откормочного поголовья, крупного рогатого скота и т. д.). Комбинированные кормоцехи строят для нескольких отраслей животноводства.

В свиноводстве широко применяется технология приготовления кормов, включающая механические и тепловые способы.

Набор машин и оборудования кормоцеха определяется типом ферм и технологией кормления: влажными мешанками в запаренном виде, сухими кормами, влажными мешанками в сыром виде и т. д.

Поточные линии кормоцехов подразделяют по структуре, виду связи, принципу компоновки оборудования и степени автоматизации производственных процессов. При этом все операции каждой технологической линии подразделяют на основные, в результате которых перерабатываемый продукт, как правило, изменяет свои первоначальные свойства (измельчение, запаривание) и вспомогательные (транспортные, перевалочные, контрольные).

Проектирование, и строительство кормоцехов должно вестись таким образом, чтобы вспомогательные операции сокращались до минимума. Чем выше удельный вес основных операций в поточной линии, тем совершеннее ее организации. На ферме для приготовления кормов предусмотрен кормоцех «Маяк – 6»

Кормоцех «Маяк-6» предназначен для приготовления кормов на откормочных свиноводческих фермах, содержащих 12 тыс. свиней. Оборудование кормоцеха обеспечивает приготовление влажных и полужидких кормовых смесей с запариванием и без запаривания.

Промышленность поставляет комплектно оборудование, которое устанавливают в пяти технологических линиях кормоцеха «Маяк-6» (табл. 2.1) для обработки корнеплодов, концентрированных кормов, сенной муки, зеленой массы и силоса, линии приготовления и выдачи готового корма.

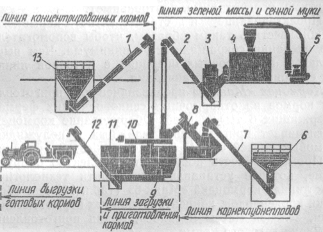

Линия корнеклубнеплодов состоит из двух приемных бункеров 6 (рис. 2.1) транспортера ТК-5Б, скребкового транспортера, измельчителя корнеклубнеплодов ИКМ-5,0 и сборного шнека 10; линия концентрированных кормов — из приемного бункера 13, питателя концентратов; и сборного шнека 10; линия зеленой массы и сенной муки - из универсальной дробилки кормов КДУ-2, измельчителя зеленой массы, питателя сенной муки и скребкового транспортера 2; линия выгрузки готовых кормов - из двух смесителей, сборного шнека 10, выгрузного шнека 9 и выгрузного скребкового транспортера 12.

Рис. 2.1 Технологические линии кормоцеха «Маяк-6»

1 - питатель концентрированных кормой ПК-0; 2 - транспортер ТС-40 С; 3 - измельчитель «Волгарь-5»; 4 - питатель ПСМ-10; 5 - дробилка КДУ-2; 6 - приемный бункер объемом 9м3; 7 - транспортер ТК-5Б; 8 - измельчитель ИКС-5М; 9 - выгрузной сборный шнек ШВС-40; 10 - загрузочный сборный шнек ШЗС-40; 11 - смеситель С-12; 12 - скребковый транспортер ТС-40М; 13 - приемный бункер объемом 15м3

Таблица 2.1 Комплект оборудования кормоцеха «Маяк-6»

|

Наименование оборудования |

Марка |

|

Транспортер корнеклубнеплодов |

ТК-5Б |

|

Моика-измельчитель корнеклубнеплодов |

ИКМ-5 |

|

Питатель концентрированных кормов |

ПК-5,0 |

|

Измельчитель кормов |

Волгарь-5 |

|

Дробилка универсальная |

КДУ-2 |

|

Питатель сенной муки |

ПСМ-10,0 |

|

Транспортер скребковый |

ТС-40С |

|

Смеситель кормов |

С-12 (2шт.) |

|

Шнек выгрузной |

ШВС-40,ОМ |

|

Транспортер скребковый |

ТС-40,ОМ |

|

Станция управления |

У-5 |