ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.10.2024

Просмотров: 70

Скачиваний: 0

СОДЕРЖАНИЕ

1. Определение коэффициентов повторяемости дефектов и сочетаний дефектов изношенных деталей

2. Обоснование способов восстановления изношенных поверхностей

3. Обоснование выбора способов восстановления детали

4. Разработка технологической документации на восстановление детали

5. Режимы механической обработки восстанавливаемого вала

6. Определение нормы времени выполнения операций

7. Разработка маршрутов восстановления деталей

Технологические маршруты восстановления вала

8. Определение экономической целесообразности и эффективности восстановления деталей

Содержание

Введение

Определение коэффициентов повторяемости дефектов и сочетаний

дефектов изношенных деталей

Обоснование способов восстановления изношенных поверхностей

Обоснование выбора способов восстановления детали

Разработка технологической документации на восстановление детали

Режимы механической обработки восстанавливаемых деталей

Определение норм времени восстановления операций

Обоснование выбора способов восстановления детали

Определение экономической целесообразности и эффективности

восстановления деталей

Выводы

Список литературы

Введение

Вопрос восстановления и упрочнения изношенных деталей многие годы не теряет своей актуальности, поскольку является основным путём снижения себестоимости и повышения качества ремонта машин и оборудования.

Процесс восстановления деталей в наши дни имеет целый ряд особенностей: это и необходимость выбора наиболее рациональных способов восстановления деталей, и внедрение новейших компьютерных, программных технологий, и применение нового оборудования и технологических решений. Большее внимание теперь уделяется безопасности и удобству труда и экологии.

В основе курсового проекта стоит задача выбора наиболее рационального, экономически выгодного и простого метода восстановления вала. Для этого применяется методика расчёта технологических процессов восстановления и обоснования их выбора.

1. Определение коэффициентов повторяемости дефектов и сочетаний дефектов изношенных деталей

Исходные данные:

Наименование детали – вал;

Материал детали – сталь 40Х;

Твердость поверхности: HRC 48;

Цена новой детали – 450 руб.

Сведения о дефектах детали:

- Износ шпоночного паза 3, К3=0,5;

-

Износ поверхности

5, К5=0,7;

5, К5=0,7;

-

Износ поверхности

6, К6=0,6.

6, К6=0,6.

Проектирование производственных процессов восстановления изношенных деталей осуществляется на основе коэффициентов повторяемости дефектов и их сочетаний. Знание последних позволяет более обоснованно подойти к определению программы производства по восстановлению деталей, экономической целесообразности и эффективности восстановления деталей, имеющих то или иное сочетание дефектов, маршрутов восстановления.

В большинстве случаев возникающие дефекты деталей можно рассматривать как независимые события. Это обстоятельство позволяет применять для исследования закономерностей их появления законы вероятностей.

Введём следующие обозначения:

Пусть

Аi

– событие,

состоящее в том, что деталь имеет

i-й

дефект (i

= l,

2, 3,...n);

–

событие, состоящее в том, что деталь не

имеетi-го

эффекта.

–

событие, состоящее в том, что деталь не

имеетi-го

эффекта.

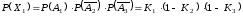

Вероятность того, что деталь имеет i-й дефект, определяется из выражения:

.

.

Вероятность того, что деталь не имеет i-го дефекта, определяется из выражения:

где

Mi–

количество деталей, имеющих i-й

дефект;

N – общее количество деталей;

Кi – коэффициент повторяемости дефекта.

Зная вероятности появления каждого дефекта, можно определить и вероятности различных сочетаний дефектов.

Обычно для определения коэффициентов повторяемости дефектов достаточно проанализировать 50...100 деталей данного наименования.

Поскольку появление каждого дефекта рассматривается как независимое событие, в процессе дефектации, возможно, их появление в различных сочетаниях. Например, при трёх возможных дефектах число их сочетаний равно восьми, при четырёх – 16, при пяти – 32 и т.д.

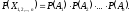

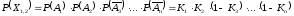

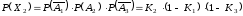

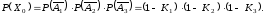

Обозначим Р(X1,2,…,n) как вероятность появления деталей со всеми возможными дефектами или коэффициент повторяемости сочетания всех возможных дефектов. Его значение можно определить из выражения:

Коэффициент повторяемости сочетания дефектов 4, 6, ..., (n-1), будет равен:

Коэффициент повторяемости сочетания дефектов 4 и 6:

.

.

Коэффициент повторяемости деталей, имеющих только один дефект, первый:

.

.

Коэффициент повторяемости деталей, имеющих также только один дефект, второй:

.

.

Коэффициент повторяемости деталей, не имеющих ни одного дефекта:

При

трех дефектах у детали могут встречаться

следующие их сочетания:

Одновременно все дефекты – Х356;

Только 3 дефект – Х3;

Только 5 дефект – Х5;

Только 6 дефект – Х6;

Только 3 и 5 дефект – Х35;

Только 3 и 6 дефект – Х36;

Только 5 и 6 дефект – Х56;

Не имеющие ни одного дефекта – Х0;

Коэффициенты повторяемости сочетаний дефектов определяются по формулам (1.3)-(1.8):

Р (Х356) = 0,5∙0,7∙0,6= 0,21;

Р (Х3) = 0,5∙ (1-0,7) ∙ (1-0,6) = 0,06;

Р (Х5) = 0,7∙ (1-0,5) ∙ (1-0,6) = 0,14;

Р (Х6) = 0,6∙ (1-0,5) ∙ (1-0,7) = 0,09;

Р (Х35) = 0,5∙ 0,7∙(1-0,6) = 0,14;

Р (Х36) = 0,5∙0,6∙(1-0,7) = 0,09;

Р (Х56) = 0,7∙0,6∙(1-0,5) = 0,21;

Р (Х0) = (1-0,6) ∙ (1-0,7) ∙ (1-0,5) = 0,06.

2. Обоснование способов восстановления изношенных поверхностей

Изношенные валы могут быть восстановлены, как правило, несколькими способами. Для обеспечения наилучших экономических показателей в каждом конкретном случае необходимо выбрать наиболее рациональный способ восстановления.

Выбор рационального способа восстановления зависит от конструктивно - технологических особенностей деталей (формы и размера, материала и термообработки, поверхностной твердости и шероховатости), от условий её работы (характера нагрузки, рода и вида трения) и величины износа, а также от стоимости восстановления.

Для учета всех этих факторов рекомендуется последовательно пользоваться тремя критериями:

технологическим критерием или критерием применимости;

критерием долговечности;

технико-экономическим критерием (отношением себестоимости восстановления к коэффициенту долговечности).

Технологический критерий учитывает, с одной стороны, особенности подлежащих восстановлению поверхностей деталей, а с другой – технологические возможности соответствующих способов восстановления

Расшифровка способов восстановления: НУГ – наплавка в среде углекислого газа, ВДН – вибродуговая наплавка, НСФ – наплавка под слоем флюса, ДМ – дуговая металлизация, ГН – газопламенное напыление, X – хромирование электролитическое, Ж – железнение электролитическое, ЭКП – электроконтактная приварка металлического слоя, РН – ручная наплавка, ЭМО – электромеханическая обработка, ПД – пластическое деформирование, УДД – установка дополнительной детали.

На основании технологических характеристик способов восстановления устанавливаются возможные способы восстановления различных поверхностей детали по технологическому критерию. Предварительно устанавливаем, что дефекты оси могут быть устранены следующими способами:

Дефект 3 (Износ шпоночного паза 3) – РН, ВДН

Дефект

5 (Износ поверхности

5) –ДМ,

ГН, ЭМО, ЭКП.

5) –ДМ,

ГН, ЭМО, ЭКП.

Дефект

6 (Износ поверхности

6) –ДМ,

ГН, ЭМО, ЭКП.

6) –ДМ,

ГН, ЭМО, ЭКП.

Для дальнейшего сокращения количества возможных способов восстановления используют критерий долговечности, в соответствии с которым отбирают для последующего анализа только те из них, которые обеспечивают межремонтный ресурс восстановленной поверхности детали не ниже минимально допустимого.