ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.07.2019

Просмотров: 707

Скачиваний: 9

СОДЕРЖАНИЕ

2. Проектирование гладких калибров

3 Расчет и выбор посадок подшипников качения

4. Расчет допусков и размеров в входящих в размерные цепи

5. Взаимозаменяемость и контроль резьбовых соединений.

6. Взаимодействие и контроль шпоночного соединения

7. Взаимодействие и контроль шлицевого соединения

Комплексный контроль стандартизованных шпоночных пазов осуществляют калибрами (рис. 5). Ширину пазов вала и втулки проверяют пластинами, имеющими проходную и непроходную стороны (5, а).

7. Взаимодействие и контроль шлицевого соединения

|

№ позиции |

Расчетные диаметр d, мм |

Термообработка |

|

4-5 |

46 |

t |

Соединение не подвижное. Выбираем шлицы с прямобочным профилем. Размеры прямобочного шлицевого соединения легкой серии. (табл. 4.71 стр. 251 [2]):

По рекомендациям на (стр.251 [2]) выбираем центрирование по d. Назначаем посадки по всем элементам соединения, соблюдая принцип предпочтительности:

Условное

обозначение шлицевого соединения:

Шероховатость поверхности шлицов (табл.2.68 стр.523 [1]):

Для впадины отверстия: 0,8-1,6

Для впадины вала: 0,4-0,8

Нецентрирующая поверхность отверстия: 3,2

Нецентрирующая поверхность вала: 1,6-3,2

Допускаемая погрешность:

мкм

Для

контроля шлицевых соединений применяются

калибры пробка и кольца, а так же

поэлементно путем использования

непроходных калибров или универсальных

приборов измерения с

При использовании комплексных калибров отверстие считается годным с если комплексный калибр-пробка проходит, а диаметры и ширина паза не выходят за установленный верхний предел; вал считается годным, если комплексный калибр-кольцо проходит, а диаметры и толщина зуба не выходят за установленной нижний предел. При длине шлицевого вала или втулки, превышающей длину комплексного калибра, предельные отклонения от параллельности сторон зубьев вала и пазов втулки относительно оси центрирующей поверхности не должны превышать на длине 100 мм: 0,03 мм в соединениях повышенной точности, определяемой допуском на размер b в пределах от IT6 до IT8; 0,05 мм в соединениях нормальной точности при допусках на размер b от IT9 до IТ10. ГОСТ 1139—80 не регламентирует суммарные отклонения. Проектирование комплексных калибров для контроля прямобочных шлицевых соединений осуществляют с учетом предельных размеров сопряженных деталей. Предельные отклонения при отсутствии соответствующих стандартно-нормативных материалов для поэлементного контроля в условиях серийного преимущества устанавливаются предприятием как доля от общего поля допуска.

8. Взаимодействие и контроль зубчатых колес и передач

|

№ позиции |

Модуль m |

Число зубьев |

Материал |

Окружная скорость |

Температура корпуса °C |

|||

|

шестерни Zш |

колеса Zк |

корпуса |

колеса |

|

|

|||

|

6 |

8,0 |

15 |

45 |

АЛ 28 |

12 ХН2 |

10 |

-35 |

+60 |

Требование к передаче: передача момента с наиболее большим КПД, долговечность, удобность сборки.

Определяем основные параметры передачи:

1) Диметр делительных окружностей колёс (средние делительные диаметры):

-

Внешнее конусное расстояние:

3) Ширина зубчатого венца:

5) Коэффициент смещения колёс

x1=x2=0

6) Выбор степени точности, используя рекомендации (ГОСТ 1643-81) ориентируясь на заданную окружную скорость: 7.

7) По ГОСТ 1758-81 для конической передачи определяем контрольные показатели для всех точностей:

Нормы кинетической точности.

-

Допуск биения зубчатого венца: шестерни

; колеса

-

Норма кинетической точности:

-

Накопленная погрешность: шестерни

колеса

-

Погрешность обката зубцовой частоты: шестерни

, колеса

-

Допуск кинематической погрешности

:

-

шестерни

колеса

Нормы плавности работы.

-

Предельное отклонение шага: шестерни

колеса

-

Предельные осевые смешения зубчатого венца: шестерни

колеса

Нормы контакта зубьев в передаче

Предельные

отклонения межосевого расстояния:

Суммарное

пятно контакта межосевого расстояния:

по длине зуба:

по высоте зуба:

Расчет минимального бокового зазора по условию:

-

часть бокового зазора необходимая для

температурной компенсации

-

часть бокового зазора, необходимая для

размещения слоя смазки.

– коэффициенты

линейного расширения материалов зубчатых

колес и корпуса

(табл. 1.62 стр. 188 [1])

-

предельные температуры, для которых

рассчитывается зазор соответственно

зубчатых колёс и корпуса.

=

1*10-6

т.к. 12

ХН2

=

22,8*10-6

т.к. АЛ

28

За

искомое

-выбираем

большую величину

Vk- скорость качения в контакте

R – приведенный радиус кривизны в контакте

угол

зацепления

Минимальный боковой зазор:

8)Контроль погрешности и средства измерения.

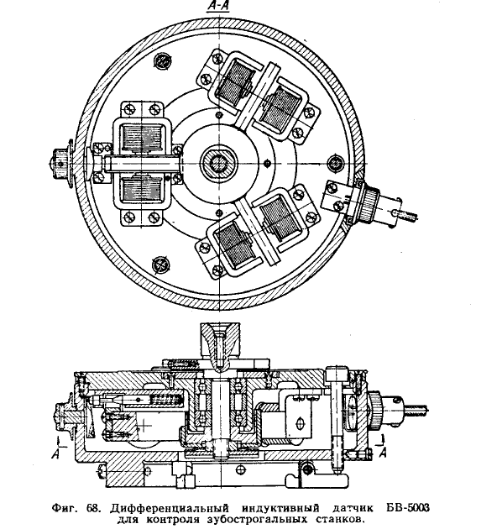

Кинематическая погрешность зубчатого колеса контролируется с помощью БВ-5003. Магнитоэлектрический кипематомер для контроля кинематической погрешности зубофрезерных станков и механизмов с зубчатыми передачами БВ-5003М Цена деления (в 1 мм записи) 1; 2; 4; 8" Погрешность прибора 0,5—20"

Радиальное биение зубчатого венца выявляют на биенеметрах. ПБ-250, ПБ-500, ПБ-1600. Приборы предназначены для проверки биения цилиндрических деталей (валов, шкивов, шестерен), установленных в центрах. Контроль может производиться как по цилиндрическим, так и по торцовым поверхностям. Приборы состоят из станины, правой и левой бабок, узла каретки со стойкой индикатора, оснащенной микроподачей, индикатора часового типа ИЧ-10. Правая бабка имеет подвижную пиноль с центром. Для закрепления пиноли бабка имеет стопорное устройство. Центр левой бабки перемещается только вместе с последней. По особому заказу оба центра оснащаются твердым сплавом. Обе бабки могут перемещаться по направляющим станины и закрепляются на ней зажимами в любом месте в зависимости от длины проверяемой детали. Каретка со стойкой индикатора устанавливается напротив проверяемого участка и крепится на станине аналогично бабкам. Индикатор закрепляется в державке зажимами. Грубая установка производится путем перемещения узла микроподачи по колонке, точная настройка - с помощью микроподачи.

Погрешность отката выявляют на кинематометрах. В стандартном исполнении (при оснащении прибора фотоэлектрическими инкрементными датчиками) кинематомер «Диакин-3» обеспечивает возможность контроля кинематической точности при угловых измерениях с погрешностью, не превышающей ± 1.5 угловых секунды и разрешающей способностью (дискретностью) до 0.3 угловых секунд. В случае линейных измерений погрешность прибора может составлять 3-4 мкм на 1 метре перемещения рабочего органа, при дискретности измерения 0.1 мкм. При необходимости возможно оснащение прибора лазерными или голографическими датчиками, с помощью которых точность и дискретность измерения кинематической погрешности может быть повышена примерно в 5 раз.

Плавность работы можно выявить при контроле местной и кинематической погрешности, циклической погрешности колеса и передачи и зубцовой частоты передачи на приборах для измерения кинематической точности, в частности путем определения ее гармонической составляющей на автоматических анализаторах.

Размер приработки контакта по сладам приработки, при нанесении краски на колесе.

9)Геометрические расчёты

-

Ширина зубчатого венца:

-

коэффициент ширины колеса

-

Передаточное число

u=3

-

Диаметр впадин:

8*(15-2*1-2*0,25)=100

мм

мм

-

коэффициент высоты головки зуба

-коэффициент

радиального зазора паре исходных

контуров

-

Внешний диаметр вершин зуба

240-340-2*0,25*8=136

мм

376

мм

Список используемой литературы:

-

Допуски и посадки. Справочник в 2-х ч./В.Д. Мягков, Д68 М.А. Палей, А.Б. Романов, В.А. Брагинский. – 6-е изд. перераб. и доп. – Л.:Машиностроение. Ленинград. отд-ние,1982. Ч.1.-576 с., Ч.1.-543 с., ил

-

Допуски и посадки. Справочник в 2-х ч./В.Д. Мягков, Д68 М.А. Палей, А.Б. Романов, В.А. Брагинский. – 6-е изд. перераб. и доп. – Л.:Машиностроение. Ленинград. отд-ние,1982. Ч.1.-576 с., Ч.2.-543 с., ил

-

Конструирование узлов и деталей машин: Учеб. пособие для студ. высш. учеб. заведений /Дунаев П.Ф., Леликов О.П. -12-е изд., стер. – Издательский центр «Академия» 2009.- 496с.

-

ГОСТ 2015-84 (СТ СЭВ 4135-83). Калибры гладкие нерегулируемые. Технические требования.

-

ГОСТ 18355-73 – ГОСТ 18369-73. Калибры-скобы гладкие для диаметров от 1 до 360 мм. Конструкция и размеры.

-

ГОСТ 14807-69 – ГОСТ 14827-69. Калибры-пробки гладкие диаметром от 1

до 360 мм. Конструкция и размеры.