Добавлен: 31.01.2019

Просмотров: 4898

Скачиваний: 60

Диалоговое проектирование технологических процессов

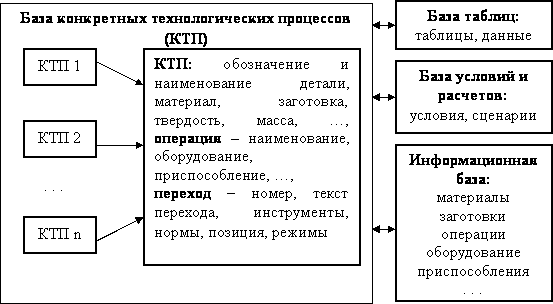

При создании ТП в диалоговом режиме пользователь имеет возможность работать с информационной базой системы и базой конкретных технологических процессов (КТП). Каждый спроектированный ТП остается в базе данных и на его основе может быть создан другой технологический процесс. При создании нового КТП можно использовать созданные ранее ТП целиком, их отдельные операции и переходы.

Для автоматизации расчетов в диалоговом режиме используются условия из базы условий и расчетов. Если расчет требует того, отдельные условия могут быть сведены в сценарии. Примерами применения условий и сценариев являются расчеты режимов резания, припусков и межпереходных размеров, норм времени.

Каждое наименование операции, оборудования, инструмента, текст перехода, вводимое пользователем в ходе диалогового проектирования ТП, запоминается системой в информационной базе и может быть в дальнейшем использовано при проектировании следующих технологических процессов. Тем самым в системе реализован принцип постепенного автоматического формирования информационной базы. Чем больше информации в информационной базе, тем легче и быстрее разрабатывать ТП.

На рис. 15.1. представлены основные виды информации, которыми пользователь может оперировать при диалоговом проектировании ТП.

Рис. 15.1. Информация, используемая пользователем при диалоговом проектировании технологических процессов

Итак, добавление и редактирование технологических операций и переходов, технологического оснащения возможно как вводом с клавиатуры, так и выбором из информационной базы. Имеется возможность копирования и редактирования операций и переходов из ранее созданных КТП, возможен также импорт/экспорт КТП. В КТП имеется возможность копирования, удаления, перемещения и редактирования операций и переходов. Разработанный КТП может быть распечатан в виде технологических карт различных форм.

Автоматическое проектирование технологических процессов

По мере эксплуатации системы ТехноПро в ее базах накапливается большое количество технологических процессов. При изготовлении различных деталей структура части операций, переходов и ТП в целом повторяется. Поэтому можно создать базу автоматического проектирования технологических процессов. Для этого необходимо сгруппировать детали по сходству технологий их изготовления.

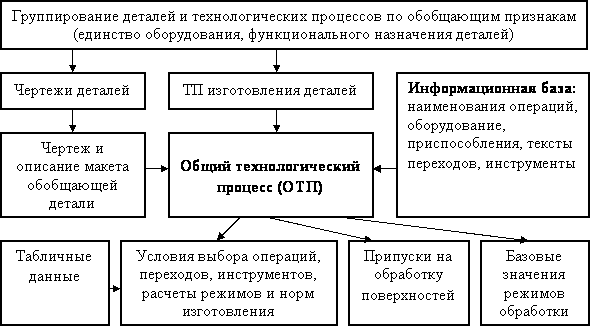

Следует отметить, что в системе ТехноПро реализуется метод анализа при автоматическом проектировании ТП, основанный на групповых технологических процессах. В ТехноПро в группу объединяются как можно больше деталей. По мере расширения группы возрастает гарантия того, что технология изготовления новых деталей, поступивших в производство, будет автоматически спроектирована ТехноПро. Для каждой группы создается общий технологический процесс (ОТП), содержащий весь перечень операций изготовления всех деталей группы. Для наполнения ОТП используются технологические процессы, уже освоенные в производстве.

Создание ОТП производится в следующей последовательности: один из технологических процессов группы принимается за базовый и вводится в виде ОТП в диалоговом режиме (можно скопировать один из КТП), затем в него добавляются недостающие операции и переходы из других ТП (КТП). При добавлении выявляются признаки, в зависимости от которых необходимо выбирать ту или иную операцию, переход или маршрут. Проверка каждого из признаков вносится в виде условий в базу ТехноПро. Примерами таких условий являются проверки: вида заготовки, марки или твердости материала детали, габаритов детали и других параметров.

Создание ОТП следует проводить, руководствуясь схемой, изображенной на рис. 15.2.

Рис.15.2. Схема последовательности создания ОТП

После создания ОТП можно переходить к автоматическому проектированию технологических процессов. Для этого достаточно создать описание конструкции конкретной детали с использованием графических средств или ввести необходимые данные с клавиатуры. Для ускорения работы можно скопировать подобную деталь из уже имеющихся в базе КТП или скопировать макет ОТП.

Описание чертежа детали заключается в описании общих сведений о детали (данные из штампа и технических требований на чертеже) и параметров элементов конструкции (поверхностей), имеющихся на чертеже детали.

После создания описания детали ей назначается ОТП соответствующей группы деталей. После этого запускается процесс автоматического формирования ТП.

По ходу этого процесса система выбирает из назначенного ОТП операции и переходы, необходимые для изготовления каждого элемента конструкции детали и переносит их в КТП. Затем из выбранного перечня система отбрасывает операции и переходы, обеспечивающие лучшее качество изготовления по сравнению с указанным на чертеже.

После этого ТехноПро отбрасывает из КТП операции и переходы, в которых условия их выбора не выполнены. Далее система производит расчеты, имеющиеся в условиях оставшихся операций и переходов.

Затем система рассчитывает технологические размерные цепи с учетом значений припусков, указанных в переходах КТП. Далее система выполняет условия подбора оснащения операций и переходов и выполняет имеющиеся в этих условиях расчеты режимов обработки норм времени изготовления.

В конце процесса проектирования система формирует тексты переходов, заменяя имеющиеся в них параметры на рассчитанные их значения. Значения параметров выбираются в зависимости от типа выполняемой обработки – предварительной или окончательной.

Создавая ОТП и условия, технолог «обучает» систему проектированию технологии своего конкретного производства. Все нюансы в последующем проектировании ТП будут учтены.

Автоматически сформированный КТП по своей сути ничем не отличается от КТП, сформированного в диалоговом режиме. Поэтому после автоматического проектирования КТП можно в диалоговом режиме просмотреть, отредактировать и распечатать.

Полуавтоматическое проектирование технологических процессов

Система ТехноПро обеспечивает наполнение проектируемого ТП операциями и переходами не только с использованием информационной базы, но и с помощью заранее подготовленных операций и переходов из базы ОТП.

Если необходимо добавить в КТП операцию или переход из ОТП, то требуется лишь выбрать пункт «Копировать из ОТП» соответствующего меню. При этом курсор мыши должен стоять на нужной операции или переходе. Выбранные переходы вставляются в конце ТП. Операции из ОТП переносятся со всеми имеющимися в них переходами. Можно изменять положение операции в ТП или перехода в операции, используя кнопки вверх/вниз.

При добавлении из ОТП операции с несколькими переходами система по очереди запрашивает коды элементов для каждого переносимого перехода. Коды можно оставить без изменения или ввести заново.

После задания всех элементов детали и их параметров выбор кнопки «Пересчитать» вызывает не только формирование текстов переходов, но и расчет технологических размерных цепей и подбор инструментов.

Такой метод проектирования ТП в ТехноПро называется «Полуавтоматическим».

База условий и расчетов

База условий и расчетов в САПР ТП «ТехноПро» позволяет учитывать опыт проектирования технологических процессов на конкретном производстве. Эту базу можно отнести к разряду «баз знаний». Возможность ее создания и использования несомненно можно отнести к достоинству системы ТехноПро.

Для создания базы условий и расчетов ТехноПро в системе предусмотрен специальный интерфейс. Каждая строка описания условия содержит левую часть «Условие», которая включает в себя оператор условия и проверяемое выражение, и правую часть «Действие», которая включает в себя оператор действия и выполняемое выражение.

Операторами условия могут быть: «Если», «ЕслиУсл», «Иначе», «ИначеЕсли» или пустой оператор «---». Проверяемое выражение содержит собственно проверяемое условие. Операторами действия могут быть: «Выбрать», «Вычислить», «Подобрать», «ВыполнитьУсл», или «СоздатьЭлем». Выполняемое выражение содержит собственно выражение, которое должно быть выполнено при удовлетворении соответствующего условия.

Пример 1.

В этом и последующих примерах оператор условия, проверяемое выражение, оператор действия и выполняемое выражение будут отделены друг от друга знаком «!». В системе они вводятся в отдельные поля.

Если ! [D]>50 ! Вычислить ! [t;Режим]=[t;режим]+0,5.

Это означает: если диаметр поверхности превышает 50 мм, то глубина резания увеличивается на 0,5 мм.

Пример 2.

Если ! [Свойство]= «С пластинами из твердого сплава» ! Вычислить ! [S;Режим]= 0.5

Иначе ! ! Вычислить ! [S;Режим]= 0.1

КонецЕсли ! ! !

Это означает: если резец выполнен с пластиной из твердого сплава, то величина подачи – 0,5 мм/об, если в другом исполнении (подразумевается, что резец из быстрорежущей стали), то величина подачи – 0,1 мм/об.

Пример 3.

Если ! [D;Обраб]<=150 ! Выбрать ! !

- - - ! ! Подобрать ! [Штангели;Dmin]<=[D;Обраб] И [Штангели;Dmax]>=[D;Обраб]

КонецЕсли ! ! !

Это означает: если расчетный диаметр обрабатываемой поверхности с учетом припуска меньше или равен 150 мм, подбирается штангенциркуль, для которого выполняется условие, когда расчетный диаметр обрабатываемой поверхности с учетом припуска больше или равен минимальному диаметру и меньше или равен максимальному диаметру, измеряемому штангенциркулем.

Приведенное описание базы условий и расчетов, а также приведенные примеры – это лишь очень маленькая часть возможностей разработанной авторами ТехноПро базы знаний.

В САПР ТП «ТехноПро» реализованы все известные методы построения систем автоматизированного проектирования технологических процессов: прямого проектирования (документирования), анализа и синтеза. Она предоставляет пользователям широкие возможности технологического проектирования и требует специального ее изучения и практического применения.

ЛЕКЦИЯ 16

Система автоматизированного проектирования технологических процессов «КОМПАС – АВТОПРОЕКТ»

Данная система является разработкой компании «Аскон» (г. Санкт - Петербург). В данной лекции приводятся данные по САПР ТП «КОМПАС – АВТОПРОЕКТ» версии 5. Она представляет собой интегрированный комплекс, который включает в себя следующие подсистемы проектирования технологий:

-

механической обработки;

-

штамповки;

-

сборки;

-

сварки;

-

термообработки;

-

покрытий;

-

гальваники;

-

литья;

-

расчета норм расхода материалов;

-

расчета режимов обработки;

-

нормирования трудоемкости технологических операций;

-

анализа технологических процессов (ТП), позволяющие рассчитать суммарную трудоемкость изготовления деталей и узлов, определять материалоемкость и себестоимость изделия.

В основу работы САПР ТП «КОМПАС – АВТОПРОЕКТ» положен принцип заимствования ранее принятых технологических решений. В процессе эксплуатации системы накапливаются типовые, групповые, единичные технологии, унифицированные операции, планы обработки конструктивных элементов и поверхностей. При формировании технологического процесса пользователю предоставляется доступ к архивам и библиотекам, хранящим накопленные решения.

Разработка технологических процессов осуществляется в следующих режимах:

-

проектирование на основе технологического процесса – аналога (автоматический выбор соответствующего ТП из базы данных с последующей его доработкой в диалоговом режиме);

-

формирование ТП из отдельных блоков, хранящихся в библиотеке типовых технологических операций и переходов;

-

объединение отдельных операций архивных технологий;

-

автоматическая доработка типовой технологии на основе данных, переданных с параметризированного чертежа КОМПАС – ГРАФИК (чертежно – конструкторского редактора);

-

разработка ТП в режиме прямого документирования в диалоговом режиме с помощью специальных процедур к справочным базам данных.

В системе реализована процедура, позволяющая проектировать сквозные технологии, включающие одновременно операции механообработки, штамповки, термообработки, сборки, сварки и т.д.

В комплект разрабатываемой документации входят: титульный лист, карта эскизов, маршрутная, маршрутно – операционная, операционная карты ТП, ведомость оснастки, материалов и другие документы в соответствии с ГОСТ. В базовую поставку системы включены более 60 видов технологических карт. Они выполнены в среде MS Excel. Распечатывать их можно как в горизонтальном, так и вертикальном исполнении. При необходимости пользователь может разрабатывать новые карты, а также вносить изменения в существующие образцы. Эскизы и графическая часть технологических карт выполняются в среде КОМПАС – ГРАФИК и вставляются в листы MS Excel как OLE – объекты.

Для разработки документов произвольной формы используется специальный генератор отчетов, также формирующий технологические карты в среде MS Excel.

Технологические процессы, разработанные в КОМПАС – АВТОПРОЕКТ, помещаются в архив системы в сжатом виде. Оглавление такого архива доступно для ручного просмотра и корректировки. Автоматический поиск ТП в архиве производится либо по коду геометрической формы детали, либо по отдельным характеристикам: тип детали, принадлежность к изделию, вид заготовки, габаритные размеры и т.д. По заданным критериям поиска система находит несколько ТП, оставляя окончательный выбор за технологом.

Оглавлением архива разработанных технологических процессов служит база данных конструкторско – технологических спецификаций (КТС), включающих в себя уровни изделий, узлов и деталей. Система обеспечивает свободное перемещение от одного уровня к другому, позволяя при этом просматривать и редактировать состав изделий, узлов и деталей. Каждый уровень имеет подчиненную таблицу «Документы», записи которой содержат ссылки на документы, созданные в различных приложениях: графические, текстовые файлы, архивные технологи и т.д.

Выбор ТП осуществляется процедурой разархивации, которая извлекает технологический процесс из архива и помещает его в рабочее поле КОМПАС – АВТОПРОЕКТ, доступное для внесения изменений. Информация о текущем технологическом процессе распределяется по уровням: деталь – операция – переход.

Пользователю предоставлена возможность перемещаться по уровням, отслеживать состав переходов по каждой технологической операции, осуществлять необходимую корректировку. При этом технологический процесс, находящийся в архиве, не меняется. Модифицированная технология может быть помещена обратно в архив под прежним или новым именем.

Процедуры обработки КТС позволяют производить выборку деталей по принадлежности к изделиям, сборочным единицам, цехам изготовления и т.д. На их основе формируются сводные нормы, заявки на материал, комплектующие карты и другие технологические документы.