Файл: Образовательная программа (направленность (профиль)) Автоматизация технологических процессов и производств в машиностроении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 53

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

федеральное государственное автономное образовательное учреждение

высшего образования

«Национальный исследовательский Томский политехнический университет»

| Школа / филиал | ИШНПТ |

| Обеспечивающее подразделение | Отделение материаловедения |

| Направление подготовки / специальность | 15.04.01 Машиностроение |

| Образовательная программа (направленность (профиль)) | Автоматизация технологических процессов и производств в машиностроении |

| Специализация | Автоматизация технологических процессов и производств в машиностроении |

ОТЧЕТ О ПРАКТИКЕ

| Вид практики | Производственная практика |

| Тип практики | Научно-исследовательская работа в семестре |

| Место практики | структурное подразделение ТПУ |

| Выполнил обучающийся | Есюнин Алан Игоревич |

| Группа | 4АМ01 |

_____________________

(подпись обучающегося)

Руководитель практики ТПУ:

Кандидат физико-математических наук, доцент Алферова Екатерина Александровна

(степень, звание, должность) (Ф. И. О.)

Дата проверки _____ __________ 20__г.

Допустить / не допустить к защите

Подпись ____________

Итоговая оценка по практике ________________________________

(традиционная оценка, балл)

Томск 2020

| Планируемые результаты обучения при прохождении практики | Компетенция | |

| Код | Наименование | |

| РП-1 | Знает правила и порядок проведения экспертизы технической документации и умеет ее проводить | ОПК(У)-4 |

| РП-2 | Знает структуру научно-технических отчетов, обзоров, публикаций по результатам выполненных исследований в области машиностроения и умеет их подготавливать | ОПК(У)-12 |

| РП-7 | Умеет составлять описания принципов действия и устройства проектируемых изделий и объектов по установленным правилам с обоснованием принятых технических решений в области профессиональной деятельности | ПК(У)-12 |

| РП-8 | Умеет применять современные методы разработки технологических процессов изготовления изделий и объектов в сфере профессиональной деятельности с определением рациональных технологических режимов работы специального оборудования в машиностроении | ПК(У)-13 |

Результаты практики НИР

Содержание

Введение 4

1 Анализ результатов полученных при исследовании реальных образцов и сравнение с математическими исследованиями. 7

1.1 Проведения анализа математической модели конструкции гидротрансформатора 10

1.1 Основы метода конечных элементов как основной принцип современного инженерного анализа 15

1.2 Инженерный анализ (CAE) как основной метод выявления текущих задач по повышению надежности 23

Список использованных источников 27

Введение

В ходе проведенных исследований было установлено, что ступица рабочего колеса гидротрансформатора является интенсивно нагруженной деталью, на которую в период ее работы воздействуют кроме механических нагрузок нагрузки вызванные как температурными факторами, так и неучтенными физическими явлениями происходящими как в процессе работы механизма, так и вызванные непредвиденными явлениями. Так, например, были обнаружены следы кавитационного износа лопаток турбинного колеса, так и следы локального перегрева конструкции в местах контакта сальниковых уплотнений с рабочей ступицей трансформатора.

Выявленные дефекты конструкции с вероятностью в 83,5% являются причинами массового выхода из строя техники, которые были зафиксированы в период с 2017 года по 2020 год, на территории промышленных рудников, на которых эксплуатируются карьерные самосвалы с обновленной силовой установкой.

Для определения необходимых конструктивных изменений были проведены ряд исследований призванных на первом этапе доказать причины выхода из строя ступицы рабочего колеса гидротрансформатора, а на втором этапе предложить конструктивные изменения конструкции, с заданными условиями и проведения последующего сравнительного анализа конструкций.

В качестве основного средства анализа конструкции был выбран программный модуль Ansys, так как, среди всех современных решений инженерного анализа, в программном комплексе Ansys имеется модуль позволяющий учитывать наиболее изученные силы возникающие в закрытых передачах действующих на стыке двух сред и подвергающихся температурному воздействию.

Основными условиями для получения конструкции без выявленных дефектов служит то, что процедура изготовления ступицы колеса гидротрансформатора не может подвергаться изменению, в связи с тем, что без анализа всех факторов, изменение любых конструктивных условий изготовления может повлечь множество негативных последствий для предприятия, работающего по лицензии.

Таким образом, основными направлениями при изменении основных выявленных недостатков являются:

-

Конструктивные изменения рабочей части гидротрансформатора, без изменения материала; -

Изменения угла поворота рабочих лопаток турбинного колеса; -

Изменение состава гидравлической жидкости и температуры ее использования; -

Возможные изменения в конструкции ступицы гидротрансформатора не приносящие существенных изменений технологического процесса и не несущих изменение основных конструктивных элементов.

После проведения анализа, необходимо провести выпуск партии ступиц колеса с обновленными параметрами и провести их натурные испытания.

С учетом анализа условий работы ступицы рабочего колеса гидротрансформатора имеются основные граничные условия, высокие граничные давления возникающие в месте перехода из воздушной среды в масляную ванну.

Таким образом, проведенная работа была разделена на ряд этапов:

-

Необходимо получить рабочую модель ступицы рабочего колеса гидротрансформатора. Рабочая модель должно полностью повторять экземпляр выполненный из металла, вплоть до наличия клейм. Подобная точность необходима для полноценной модерации рабочей сетки. -

Разбитие полученной модели на границы с сетками которые будут соответствовать всем геометрическим характеристикам. Подобная процедура позволит в полной мере изучить влияние всех основных технологических и практических элементов ступицы, таких как шпоночные пазы, проточки и иные позиции, на прочность конструкции и провести анализ внутренних частот ступицы. -

Провести создание расчетной модели ступицы, посредством задания всех граничных условий и внешних влияний на модель. Для задания подобного модуля ограничений необходимо выполнить ввод в программный комплекс ряда математических зависимостей, которые описывают взаимосвязь физических процессов происходящих при рабоче ступицы на физические константы материалов из которых состоит ступицы. Вторым по важности мероприятием является поиск входных параметров, которые позволят определять и задавать начальные и конечные условия работы. Подобная работа должна быть проведена для каждого элемента где используется другая расчетная сетка, подобное условие необходимо для полноты картины и определения всех возможных влияющих параметров. -

И непосредственно последним этапом работы является анализ полученных результатов работы, которые позволяют на основе проведенного анализа составить расчетную задачу на изменение определенных параметров и запустить процесс повторно для отображения полученных изменений. -

Изготовление рабочей модели изделия, с последующей установкой и опытной эксплуатацией на машинах, работающих в реальных производственных условиях.

1 Анализ результатов полученных при исследовании реальных образцов и сравнение с математическими исследованиями.

В ходе проведения анализа работы конструкции ступицы гидротрансформатора были получены данные о дефектных машина, причинах их выхода из строя, а так же изучены основные дефекты.

Так, например, с января 2017 года по декабрь 2020 года из строя аварийно выбыли 37 автомобилей марки «БеЛаЗ», основной причиной выхода из строя у 30 автомобилей является поломка ступицы гидротрансформатора или полный выход из строя гидротрансформатора. Так по сравнению с машинами изготовленными на предприятиях других стран, количество выходов по подобной причине представлено на таблице 1.

Таблица 1 - статистические данные о выходе из строя автомобилей марки БЕЛАЗ изготовленных на территории РК и РБ

| Марка автомобиля | Место изготовления | Год выпуска | Количество автомобилей суммарно работающих на карьерах области | Причины выхода из строя техники за период с 2017-2019 | Суммарное количество выхода из строя | |||

| Отказ топливной аппаратуры | Отказ механизмов поднятие кузова | Отказ механизма гидравлической трансмисии | ||||||

| БЕЛАЗ 7555 | Республика Беларусь. Город Жодино; Белорусский автомобильный завод | 2017 | 12 | 1 | 3 | 1 | 5 | |

| БЕЛАЗ 7555 | Республика Казахстан. Город караганда, Завод КЛМЗ | 2017 | 15 | 14 | 7 | 39 | 60 | |

| БЕЛАЗ 7557 | Республика Казахстан. Город караганда, Завод КЛМЗ | 2018 | 5 | 1 | 5 | 24 | 30 | |

| БЕЛАЗ 7513 | Республика Беларусь. Город Жодино; Белорусский автомобильный завод | 2018 | 3 | 1 | 1 | 0 | 2 | |

Рисунок 1 - Основные причина выхода из строя автомобилей БЕЛАЗ

Как видно из представленный статистических данных, основная причина выхода из строя автомобилей, является выход из строя автоматической трансмиссии и подобная проблема наблюдается только у автомобилей выпущенных по лицензии на заводе КЛМЗ в Республике Беларусь.

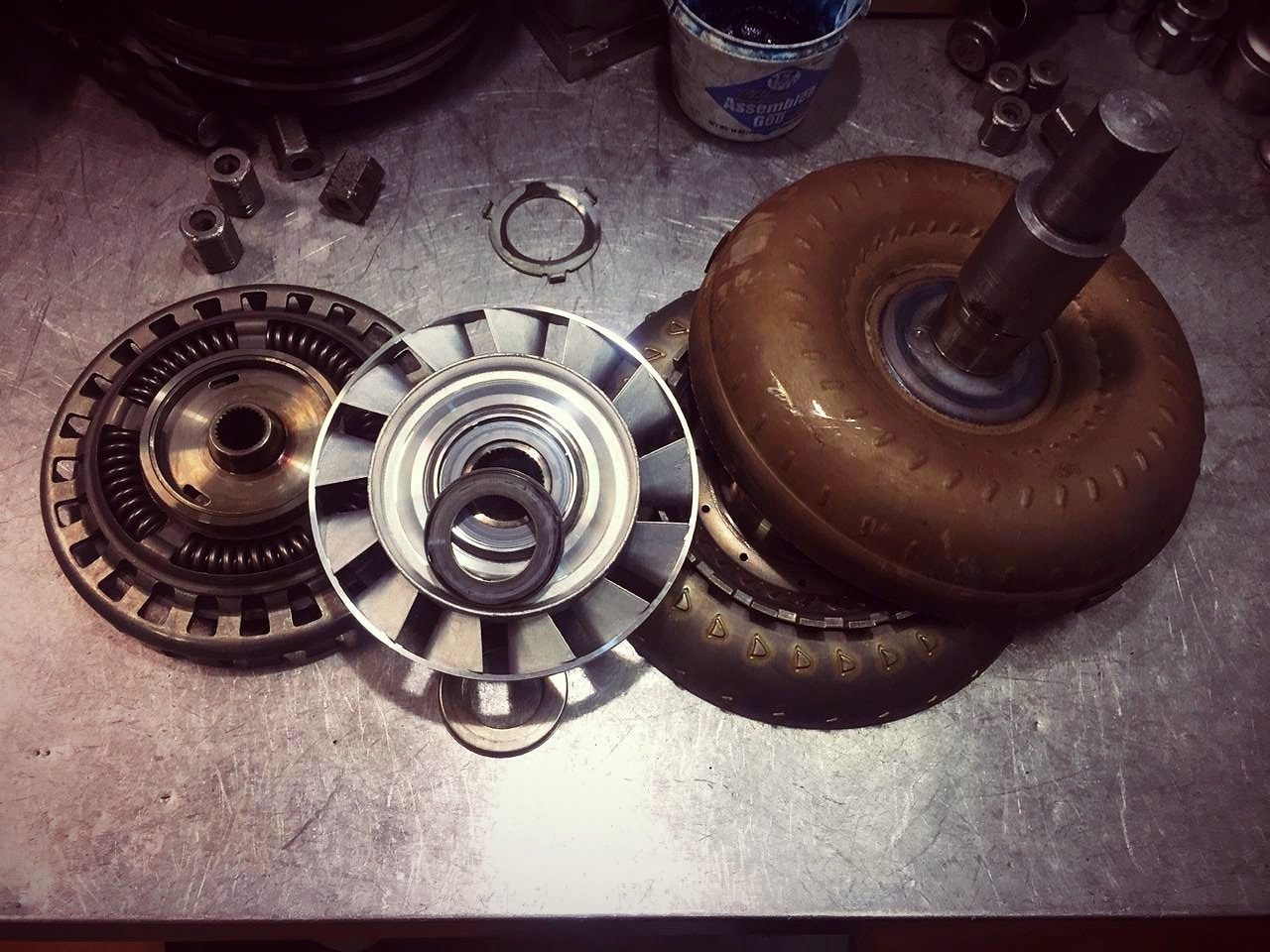

Так же были изучены все дефектные изделия (Рисунок 2-4).

Рисунок 2 - Дефектная ступица гидротрансформатора

Рисунок 3 - Ступица гидротрансформатора в сборе

Рисунок 4 - ступица гидротрансформатора автомобиля БЕЛАЗ со следами

Представленные материалы показывают, что основным местом развития поломки автоматической трансмиссии, является ступица вала гидротрансформатора.

Таким образом, для отработки и определения основных причин износа необходимо провести математическое моделирование.

1.1 Проведения анализа математической модели конструкции гидротрансформатора

Как было сказано ранее, для нахождения и отработки всех возможных конструктивных параметров необходима наиболее полная 3D модель конструкции ступицы гидротрансформатора. Как стало известно, в ходе работы над моделью, все основные размеры ступицы были сконструированы на основании проведения конструкторского расчета всего узла (Рисунок 5). Модель гидротрансформатора была выполнена в программном пакете NX.

Рисунок 5 - Модель гидротрансформатора автомобиля БЕЛАЗ

После построения полной модели анализируемого узла, были проведены моделирования процесса работы узла. Однако в связи с высокой сложностью проведения подобного рода исследования, были проанализированы моменты взаимодействия конструкции турбинного колеса с гидравлической жидкостью (Рисунок 6).