Файл: Образовательная программа (направленность (профиль)) Автоматизация технологических процессов и производств в машиностроении.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 51

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

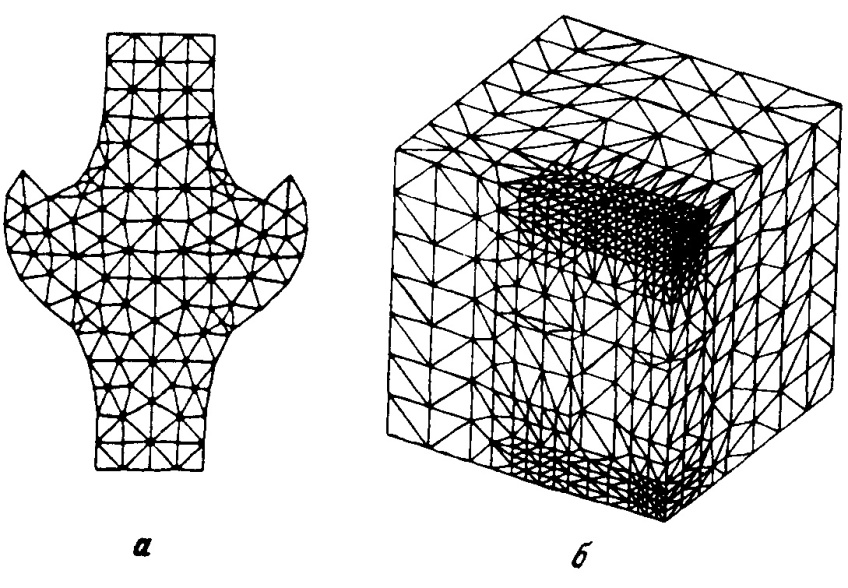

Ω по значениям в узлах, полученным в ходе вычислений Приближение будет осуществляться с помощью кусочно-непрерывной функции Условия непрерывности определяются типом элементов совместно с условиями непрерывности, наложенными на неизвестную функцию задачей

После разбиения функционал в области Ω определяется совокупностью интегральных функционалов на каждом из элементов, с учетом того что каждый узел принадлежит нескольким элементам. Этот функционал становится функцией NN переменных, являющихся значениями неизвестной функции в узлах разбиения [5].

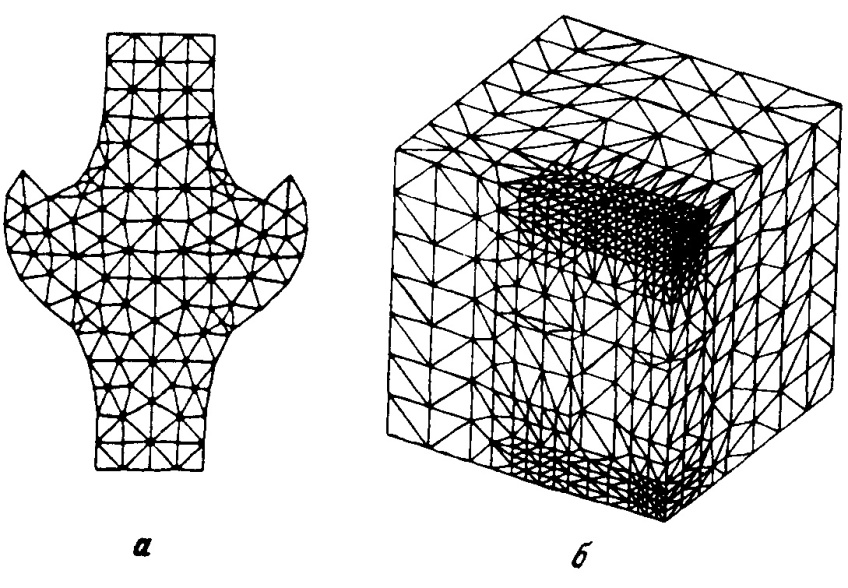

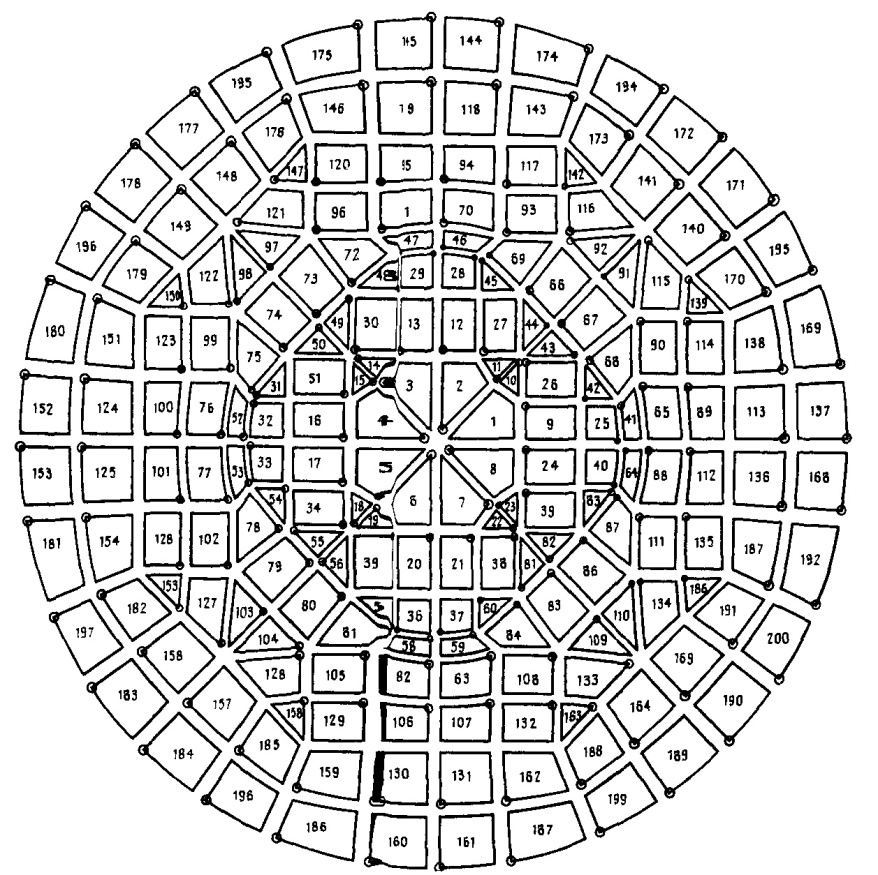

Рисунок 8 - (а) – разделение анализируемых тел при анализе двухмерного узла, (б) – разделение анализируемых тел при анализе трехмерного узла

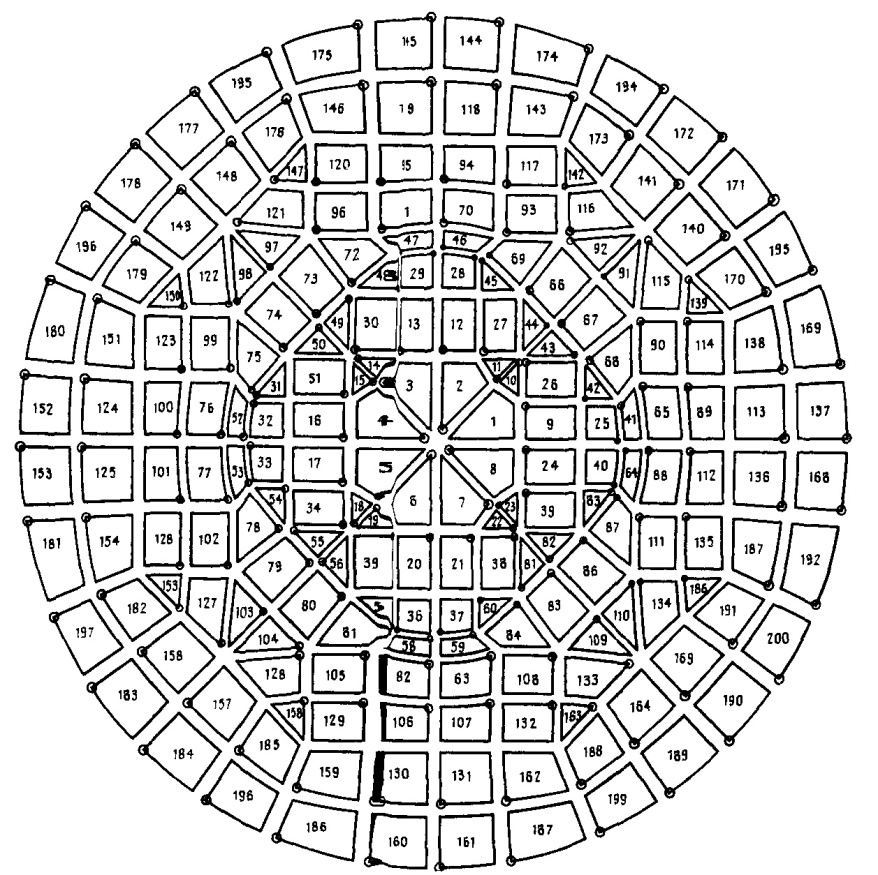

Рисунок 9 – Возможное разделение тела на конечные элементы

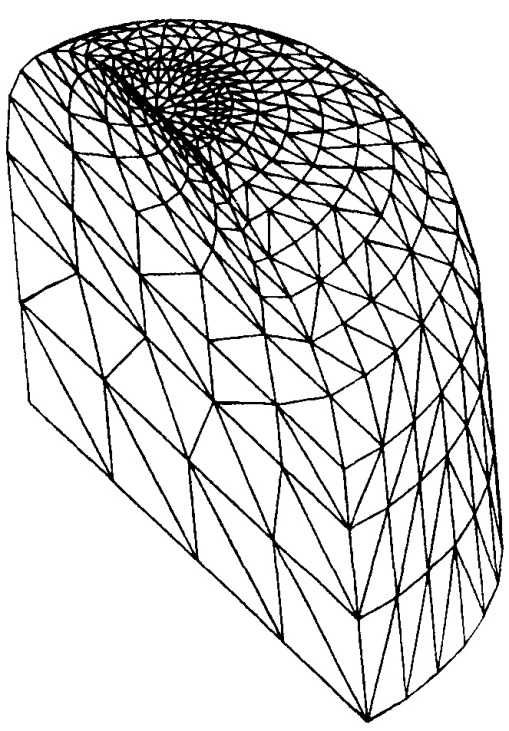

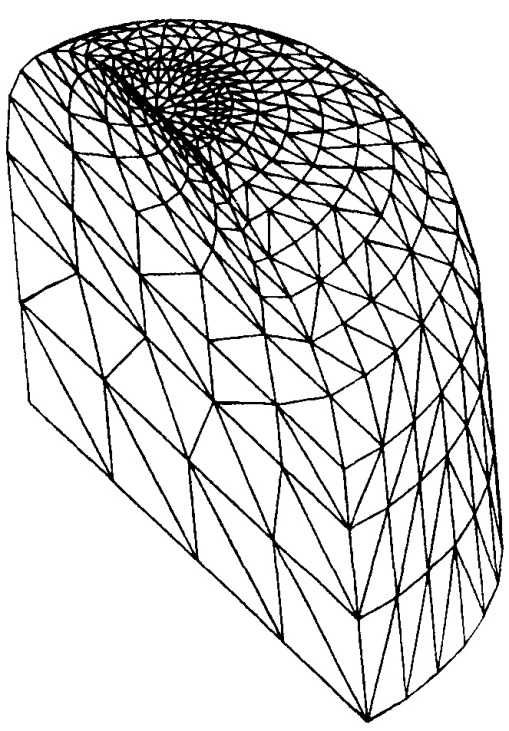

Рисунок 10 Разбиение в трехмерных задачах (тетраэдры

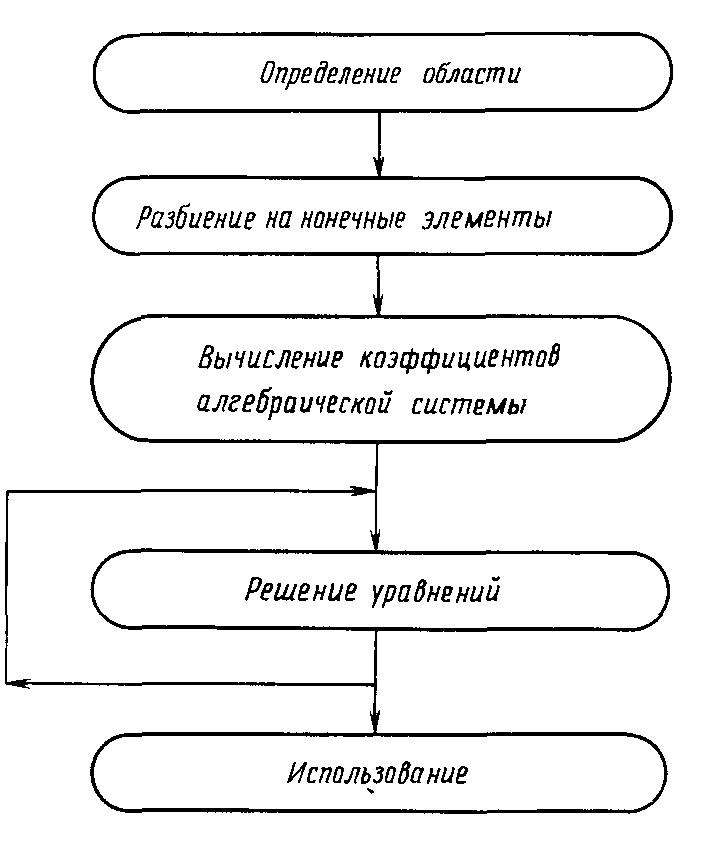

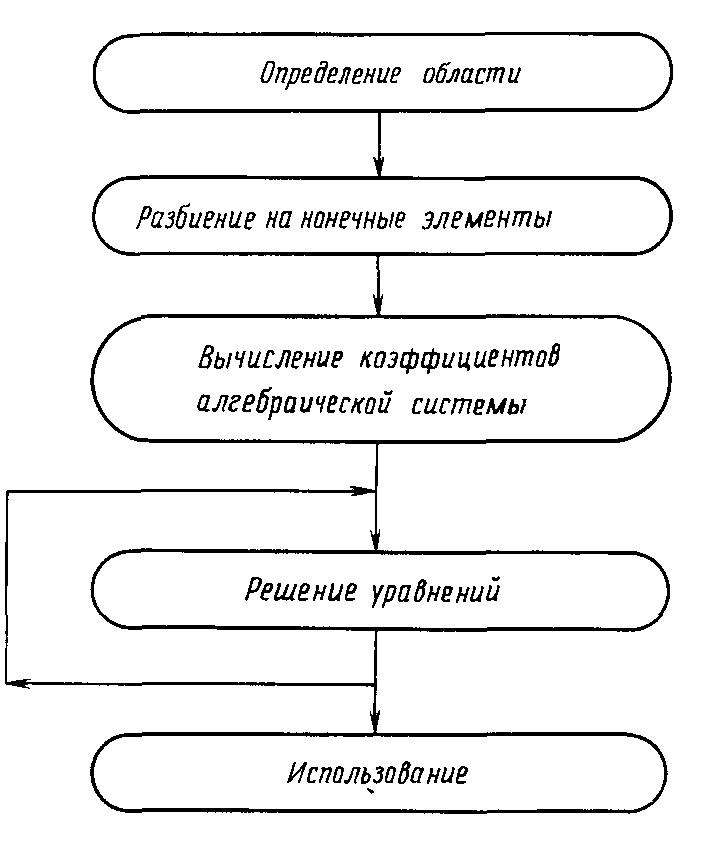

Для создания наиболее эффективного метода расчета с помощью конечно-элементных методов анализа составим блок схему. На рисунке 5, приведена предлагаемая схема. Основной алгоритм действий представлен следующим образом, сначала создается сетка конечных элементов. Далее происходит решение систем алгебраических уравнений, далее происходит представление итогового результата в заданном виде.

Рисунок 11 – Блок-схема анализа любой конструкции с помощью метода конечных элементов

В ходе работы над обзором существующих методов инженерного анализа выполненного с помощью метода конечных элементов были выявлены достоинства и недостатки данного метода.

Общая характеристика достоинств данного метода, позволяет определить его широкий охват во многих физических задачах, воздействия в которых могут быть описаны дифференциальными уравнениями.

Преимущества данного метода:

Представленные преимущества позволяют использовать данный метод для анализа различного рода. Для применения в условиях задачи данного исследования, а именно инженерного анализа ступицы гидротрансформатора метод конечных элементов подходит наиболее полно и позволит с большой достоверностью определить степени воздействия на ступицу от неученых параметров.

Для изучения озвученной выше проблемы, необходимо провести анализ основных факторов воздействующих на втулку гидротрансформатора, а так же выяснить, как эти воздействия влияют на способности нести свои прямые технические функции. В существующих условиях предприятия, указанный вопрос проверки, осуществлялся натурными испытаниями узла, но, следует учесть, что метод натурного испытания требует высоких трудо-затрат на проведение, и занимает большой промежуток времени между постановкой задачи и до получения конечного результат. Наиболее эффективным методом проведения инженерного анализа является анализ с помощью технологий CAE.

CAE (англ. Computer-aided engineering) — общее название для программ и программных пакетов, предназначенных для анализа инженерно-технических задач и процессов.

Анализ CAE позволяет сократить или даже избежать дорогостоящих и длительных циклов разработки по затратной цепочке «проектирование — изготовление — испытание». Наиболее известные программы CAE от зарубежных разработчиков: MatLab, ANSYS, Nastran, Comsol. Для многодисциплинарного анализа проектируемых изделий методом конечных элементов (МКЭ) используют программный комплекс ANSYS.

Стандартный процесс состоит из трех этапов: препроцессинг, запуск на расчет и постпроцессинг. На этапе препроцессинга инженеры создают геометрию (или представление системы), задают физические свойства изделия, нагрузки и ограничения. Затем происходит запуск модели на расчет с использованием соответствующих формул и физических процессов. На этапе постпроцессинга инженер получает результаты для дальнейшего анализа.

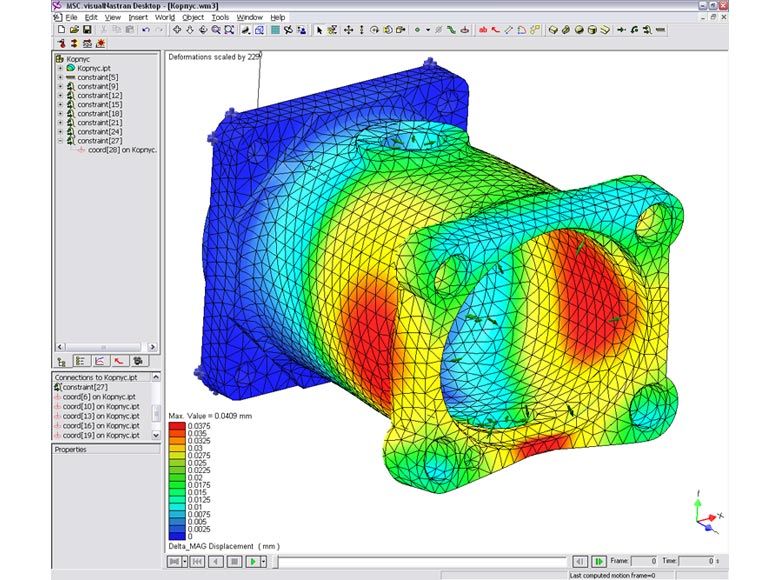

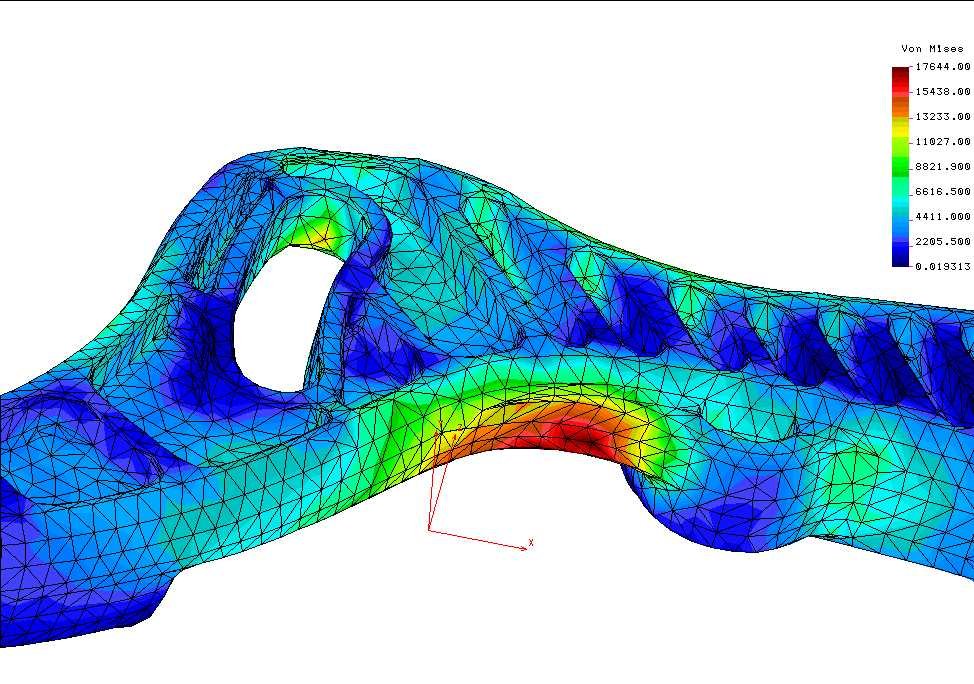

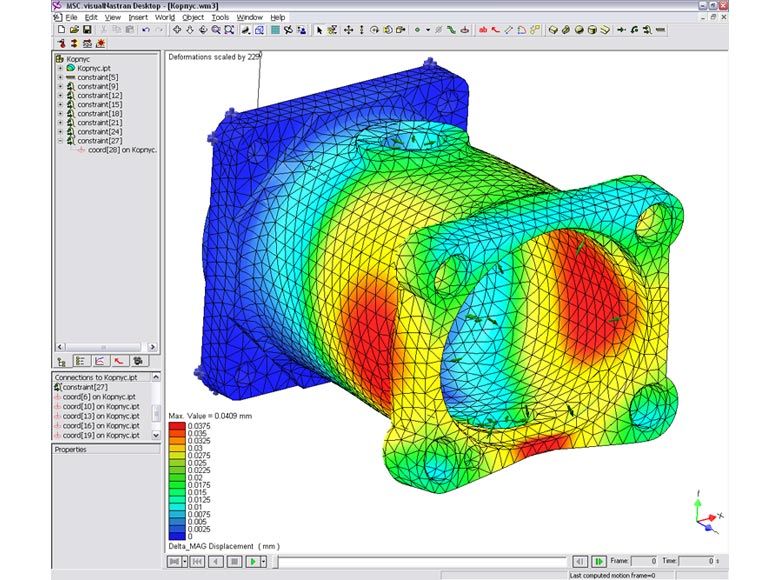

Преимущества инженерного анализа, в частности анализа ступицы гидротрансформатора (Рисунок 6) включают сокращение сроков и снижение стоимости разработки, а также повышение качества и долговечности изделия.

Рисунок 12 - Результат CAE

анализа ступичного колеса гидротрансформатора

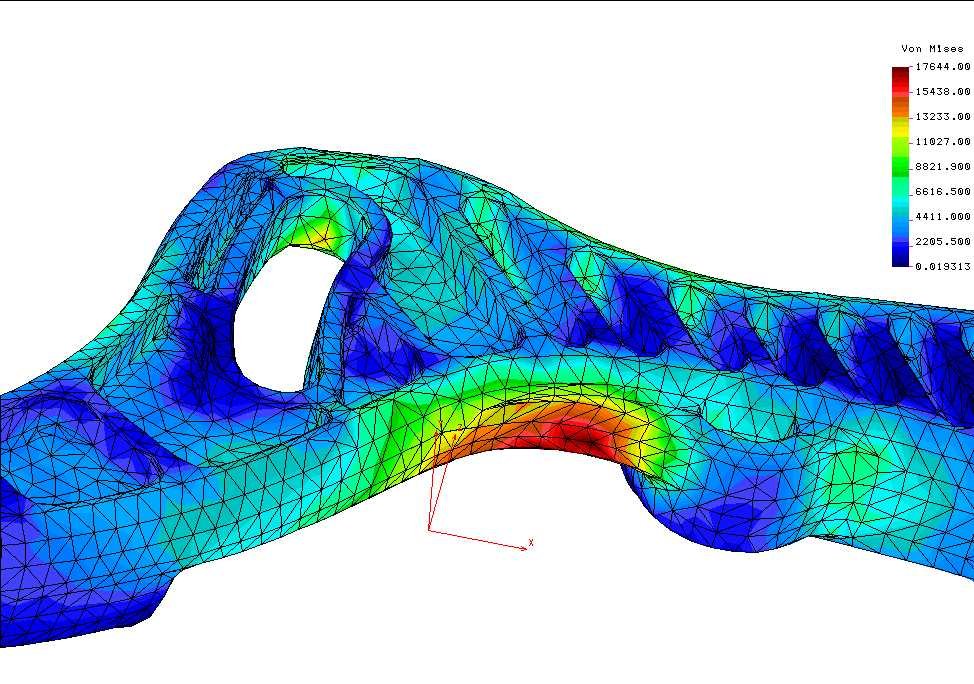

Исходя из полученной информации, и зная, что при использовании линейных алгоритмов расчета получается приложение всех сил и нагрузок осуществляется лишь в начале нагружения и в конце. Таким образом, линейные нагружения являются первичным этапом анализа любой конструкции, так как не могут учитывать различные фактора влияющие на работу системы. Примем для использования нелинейный алгоритм задания нагрузок. Таким образом, при CAE анализе ступицы гидротрансформатора, в каждый момент времени осуществляется учет влияния всех заданных сил и следовательно решается множество задач. Например, на рисунке 7, показан анализ нелинейного алгоритма нагружения детали гидромеханической коробки передач самосвала БелАЗ. При этом, на эту деталь воздействую в разные промежутки времени различные силы и фактора.

Рисунок 13 - Нелийный алгоритм CAE анализа

В ходе линейного анализа, толщина стенки этого узла была выбрана равной 4 мм. Однако, в ходе работы, были получены данные о постоянном прогаре, зон указанных красным цветом. Но, необходимо отметить, что зоны влияния различных сил были получены с помощью нелинейного алгоритма.

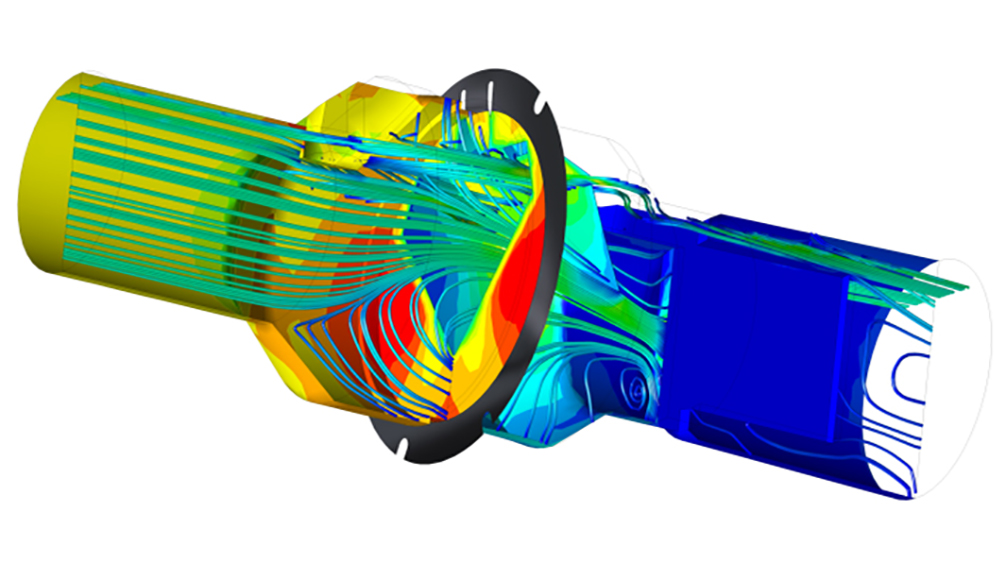

Для изучения основных процессов, воздействующих на ступицу гидротрансформатора, в условиях предприятия была создана сверхточная нелинейная модель. В ходе анализа конструкции и работы над сбором материала, был проведен инженерный анализ конструкции.

В ходе анализа, были определены несколько точек влияния не учтенных конструкторами узла, и не видимые при линейном анализе (Рисунок 8).

Рисунок 14 - Анализ ступицы гидротрансформатора в условиях работы в узле с учетом внешних и внутренних сил

Проведенный анализ, показывает, что математическая модель, разработанная в условиях предприятия, наиболее точно отражает повреждения полученные узлом в ходе эксплуатации.

После разбиения функционал в области Ω определяется совокупностью интегральных функционалов на каждом из элементов, с учетом того что каждый узел принадлежит нескольким элементам. Этот функционал становится функцией NN переменных, являющихся значениями неизвестной функции в узлах разбиения [5].

Рисунок 8 - (а) – разделение анализируемых тел при анализе двухмерного узла, (б) – разделение анализируемых тел при анализе трехмерного узла

Рисунок 9 – Возможное разделение тела на конечные элементы

Рисунок 10 Разбиение в трехмерных задачах (тетраэдры

Для создания наиболее эффективного метода расчета с помощью конечно-элементных методов анализа составим блок схему. На рисунке 5, приведена предлагаемая схема. Основной алгоритм действий представлен следующим образом, сначала создается сетка конечных элементов. Далее происходит решение систем алгебраических уравнений, далее происходит представление итогового результата в заданном виде.

Рисунок 11 – Блок-схема анализа любой конструкции с помощью метода конечных элементов

В ходе работы над обзором существующих методов инженерного анализа выполненного с помощью метода конечных элементов были выявлены достоинства и недостатки данного метода.

Общая характеристика достоинств данного метода, позволяет определить его широкий охват во многих физических задачах, воздействия в которых могут быть описаны дифференциальными уравнениями.

Преимущества данного метода:

-

Метод позволяет проводить анализ изделий или устройств состоящих из различных материалов; -

Метод конечных элементов возможно применять для различных форм изделий. Так при разделении тела могут быть использованы различные конечные элементы, позволяющие определить наиболее точно, воздействие на устройство; -

Указанный метод конечных элементов позволяет работать с изделиями различных масштабов и размеров. Для более подробного анализа возможно уменьшать размеры конечных элементов в заданных областях, тем самым повышая точность полученных данных; -

Метод позволяет в точности определить условия работы изделия даже при неравномерной заданной нагрузкой, или при условии смещения граничных условий;

Представленные преимущества позволяют использовать данный метод для анализа различного рода. Для применения в условиях задачи данного исследования, а именно инженерного анализа ступицы гидротрансформатора метод конечных элементов подходит наиболее полно и позволит с большой достоверностью определить степени воздействия на ступицу от неученых параметров.

1.2 Инженерный анализ (CAE) как основной метод выявления текущих задач по повышению надежности

Для изучения озвученной выше проблемы, необходимо провести анализ основных факторов воздействующих на втулку гидротрансформатора, а так же выяснить, как эти воздействия влияют на способности нести свои прямые технические функции. В существующих условиях предприятия, указанный вопрос проверки, осуществлялся натурными испытаниями узла, но, следует учесть, что метод натурного испытания требует высоких трудо-затрат на проведение, и занимает большой промежуток времени между постановкой задачи и до получения конечного результат. Наиболее эффективным методом проведения инженерного анализа является анализ с помощью технологий CAE.

CAE (англ. Computer-aided engineering) — общее название для программ и программных пакетов, предназначенных для анализа инженерно-технических задач и процессов.

Анализ CAE позволяет сократить или даже избежать дорогостоящих и длительных циклов разработки по затратной цепочке «проектирование — изготовление — испытание». Наиболее известные программы CAE от зарубежных разработчиков: MatLab, ANSYS, Nastran, Comsol. Для многодисциплинарного анализа проектируемых изделий методом конечных элементов (МКЭ) используют программный комплекс ANSYS.

Стандартный процесс состоит из трех этапов: препроцессинг, запуск на расчет и постпроцессинг. На этапе препроцессинга инженеры создают геометрию (или представление системы), задают физические свойства изделия, нагрузки и ограничения. Затем происходит запуск модели на расчет с использованием соответствующих формул и физических процессов. На этапе постпроцессинга инженер получает результаты для дальнейшего анализа.

Преимущества инженерного анализа, в частности анализа ступицы гидротрансформатора (Рисунок 6) включают сокращение сроков и снижение стоимости разработки, а также повышение качества и долговечности изделия.

Рисунок 12 - Результат CAE

анализа ступичного колеса гидротрансформатора

-

Инженер может принимать решения, зная, как именно они повлияют на характеристики изделия. -

Работу изделия можно анализировать и улучшать с помощью моделирования вместо создания физических прототипов, что экономит время и деньги. -

Инженерный анализ позволяет получить информацию о характеристиках изделия на самых ранних стадиях разработки, когда затраты на внесение изменений значительно меньше. -

CAE помогает инженерам управлять рисками и понимать последствия принимаемых инженерных решений. -

Возможность интеграции CAE-данных с процессами разработки позволяет эффективно использовать данные об изделии и помогает улучшить качество проектов. -

Благодаря выявлению и устранению потенциальных проблем снижается вероятность брака. При использовании САЕ-решений удается решать проблемы на самых ранних этапах, что позволяет существенно снизить затраты на протяжении всего жизненного цикла изделия [6].

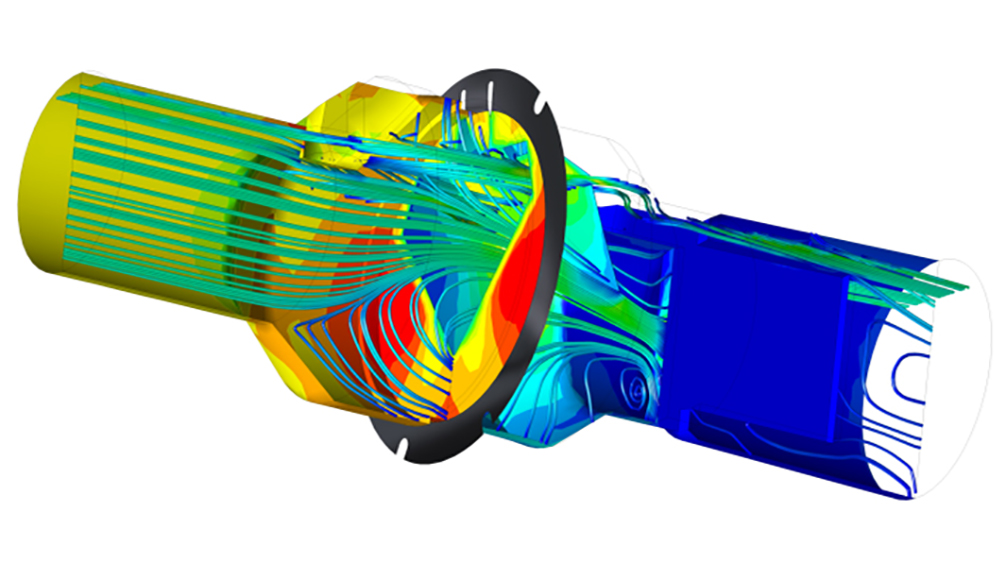

Исходя из полученной информации, и зная, что при использовании линейных алгоритмов расчета получается приложение всех сил и нагрузок осуществляется лишь в начале нагружения и в конце. Таким образом, линейные нагружения являются первичным этапом анализа любой конструкции, так как не могут учитывать различные фактора влияющие на работу системы. Примем для использования нелинейный алгоритм задания нагрузок. Таким образом, при CAE анализе ступицы гидротрансформатора, в каждый момент времени осуществляется учет влияния всех заданных сил и следовательно решается множество задач. Например, на рисунке 7, показан анализ нелинейного алгоритма нагружения детали гидромеханической коробки передач самосвала БелАЗ. При этом, на эту деталь воздействую в разные промежутки времени различные силы и фактора.

Рисунок 13 - Нелийный алгоритм CAE анализа

В ходе линейного анализа, толщина стенки этого узла была выбрана равной 4 мм. Однако, в ходе работы, были получены данные о постоянном прогаре, зон указанных красным цветом. Но, необходимо отметить, что зоны влияния различных сил были получены с помощью нелинейного алгоритма.

Для изучения основных процессов, воздействующих на ступицу гидротрансформатора, в условиях предприятия была создана сверхточная нелинейная модель. В ходе анализа конструкции и работы над сбором материала, был проведен инженерный анализ конструкции.

В ходе анализа, были определены несколько точек влияния не учтенных конструкторами узла, и не видимые при линейном анализе (Рисунок 8).

Рисунок 14 - Анализ ступицы гидротрансформатора в условиях работы в узле с учетом внешних и внутренних сил

Проведенный анализ, показывает, что математическая модель, разработанная в условиях предприятия, наиболее точно отражает повреждения полученные узлом в ходе эксплуатации.

Список использованных источников

-

Basic Nonlinear Analysis User’s Guide. Siemens. -

Рудаков К.Н. Femap 10.2.0. Геометрическое и конечноэлементное моделирование конструкций. К.: КПИ, 2011. — 31 -

Технологии [Электронный ресурс] / «АЛПЛАСТ». - СПб., 2008. -Режим доступа : http : // www.alplast-spb.ru / technologies.htm. -

Филиппович, К. В. Идеология постпроцсссирования в современных CAD/CAM-системах / К. В. Филиппович // Россия : ООО Евразия Лимитед, 2000 [Электронный ресурс]. - 2008. - Режим доступа : http : // www.sapr2000.ru / pressa2.html. -

Официальный сайт компании Siemens PLM Software, система NX6 (Unigraphics) [Электронный ресурс]. - Режим доступа: www.plm.automation.siemens.com/ru_ru. -

Компьютерное моделирование изделий и CAE-системы [Электронный ресурс] / Журнал «САПР и графика» - М., 2000. - Режим доступа: http://www.sapr.ru/Article.aspx?id=6668 -

Электронный каталог Iscar [Электронный ресурс]. - Режим доступа: http://www.iscar.com/Ecat/