Файл: Отчет по слесарномеханической практике Место прохождения практики кафедра ттм и рпс.docx

Добавлен: 24.10.2023

Просмотров: 216

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

федеральное государственное бюджетное образовательное учреждение

высшего образования

«Омский государственный университет путей сообщения»

(ОмГУПС)

Кафедра «Технологии транспортного машиностроения и ремонта подвижного состава»

ОТЧЕТ

по слесарно-механической практике

Место прохождения практики:

кафедра ТТМ и РПС

Студент гр. 42е Пугачева Юлия Витальевна

«___» ___________2022г.

Руководитель практики

от университета –

доцент кафедры ТТМ и РПС

___________ Д.В. Муравьев

«___»___________2022г.

Омск 2022

Содержание.

Введение: 3

1.Растачивание цилиндрических отверстий 5

1.1.Расточные резцы и их установка 5

2.Гибка металла 11

2.1.Использование гибки металла 11

2.2.Оборудование для гибки металла 12

2.3.Технология процесса гибки металла 13

2.4.Технология гибки металла на выставке 14

2.5.Техника безопасности при гибке металла 14

2.6.Техника безопасности при ручной гибке: 15

2.7.Технологии 15

2.8.Гибка металлических труб 15

2.9.Деформация металла 16

2.10.Технологии 17

2.11.Как провести радиусную гибку листового металла? 18

2.12.Основные принципы гибки металла 18

2.13.Типы гибки 18

2.14.Разновидности и конструкция гибочных станков 19

2.15.Основные принципы 19

2.16.Заготовки, требующие особого подхода в гибке 20

2.17.Гибка вальцовка металла. 20

2.18.Свободная гибка 21

Заключение: 23

Список литературы: 23

Введение:

Особо быстрыми темпами развиваются отрасли машиностроения, способствующие решению задач электрификации, химизации, комплексной механизации и автоматизации производства: машиностроение для электротехнической промышленности, автомобилестроение, сельскохозяйственное и химическое машиностроение. Больших успехов достигло станкостроение — отрасль машиностроения, выпускающая металлообрабатывающее оборудование.

Разработаны и выпускаются металлорежущие станки с числовым программным управлением (ЧПУ), которые создают условия для широкой автоматизации процессов металлообработки и значительно повышают производительность труда. Созданы совершенно новые конструкции станков с ЧПУ, так называемые «обрабатывающие центры», обеспечивающие автоматическую смену инструментов для многооперационной обработки деталей. Всё это делается с одной только целью - повысить качество продукции машиностроения, значительно поднять экономичность и производительность выпускаемой техники, ее надежность и долговечность.

Поставленные задачи требуют повышения эффективности и качества труда всех работников машиностроительной промышленности. Современный рабочий должен грамотно эксплуатировать сложную технику, оснащенную совершенными приборами, электрическими, гидравлическими и пневматическими устройствами. С ростом механизации и автоматизации меняется характер труда в современном производстве. В содержании труда рабочего все большее место, занимают функции планирования, расчета, наладки, управления сложной техникой и технологическими процессами.

Быстро изменяющиеся условия работы в современном производстве требуют от рабочего хорошей ориентации и самостоятельности в решении сложных технических задач. Для этого недостаточно владеть только практическими умениями и навыками. Здесь нужны глубокие теоретические знания по технике и технологии производства, широкий технический кругозор. Вместе с тем, работая в производственном коллективе, рабочий должен обладать и определенными моральными качествами, такими, например, как чувство ответственности перед коллективом, дисциплинированность и т. д. Без этого немыслимо сознательное участие в процессе производства.

Среди различных профессий машиностроительной промышленности одна из самых многочисленных — профессия слесаря. Слесарные работы нужны не только в машиностроении, но и во многих других отраслях промышленности и сельского хозяйства. Они очень разнообразны: слесари-сборщики собирают различные машины и механизмы, слесари-ремонтники выполняют техническое обслуживание и ремонт машин и механизмов, слесари-инструментальщики изготавливают инструменты, штампы и приспособления, слесари по монтажу техники, приборов и коммуникаций занимаются установкой оборудования, подводом к нему энергии и другими монтажными работами.

Труд слесаря на современном предприятии — это творческий труд. Непрерывно усложняющееся оборудование, с которым имеет дело слесарь, требует от него теоретических знаний, умения разбираться в сложных механизмах и решать задачи, возникающие в процессе сборки, эксплуатации и ремонта техники.

-

Растачивание цилиндрических отверстий

Растачивают отверстия на токарных станках тогда, когда сверление, рассверливание или зенкерование не обеспечивают необходимой точности размеров отверстия

, а также чистоты обработанной поверхности, либо когда отсутствует сверло или зенкер требуемого диаметра.

При растачивании отверстий на токарных станках можно получить отверстие не выше 4-3-го класса точности и чистоту обработанной поверхности 3-4 при черновой обработке и 5-7 при чистовой.

При растачивании отверстий в цветных металлах твердосплавными резцами на станках для тонкого точения можно получить точность размеров, достигающую 2-го и даже 1-го класса, и чистоту обработанной поверхности 8-11.

-

Расточные резцы и их установка

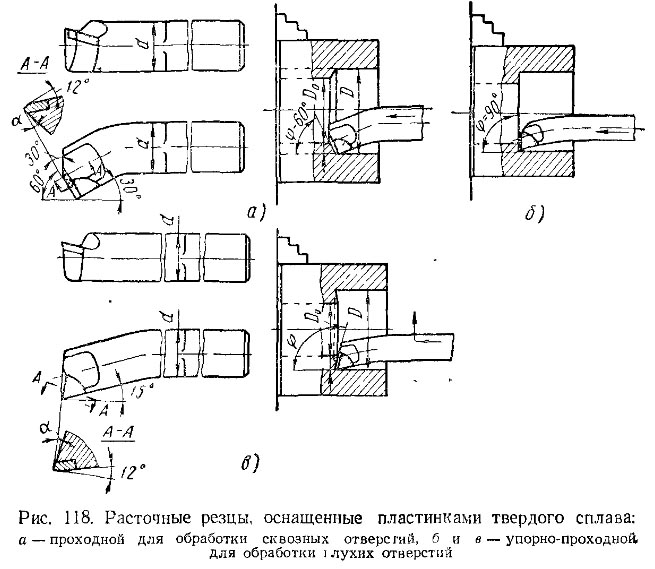

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстия (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане φ. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане φ=60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане φ=90° (рис. 118, б) и резец работает как упорно-проходной или φ=95° (рис. 118, в) - резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Рис. 1. Расточные резцы, оснащенные пластинаками твердого сплава: а-проходной для обработки сквозных отверстий,б и в – упорно-проходной для обработки глухих отверстий

На рис. 1. показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задней угол резца.

Растачивание - операция более сложная, чем наружное обтачивание поверхностей, так как:

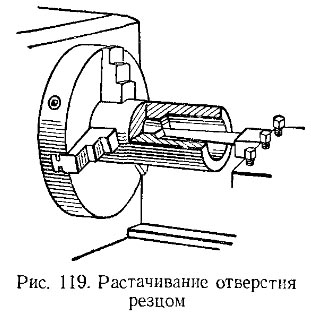

1) при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а влет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 2.), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания - сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большего сечения;

Рис. 2. Растачивание отверстия резцом

2) при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

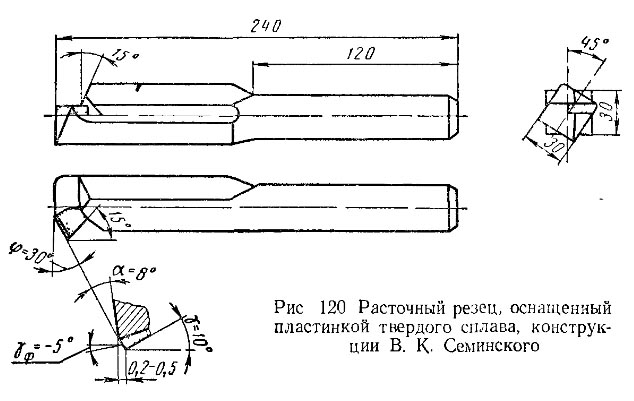

Для растачивания отверстия диаметром до 70 мм токарь-новатор В. К. Сименский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 3.). Стержень резца имеет квадратное сечение по всех длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 3. Расточный резец, оснащенный пластинной твердого сплава, конструкции В. К. Семинского

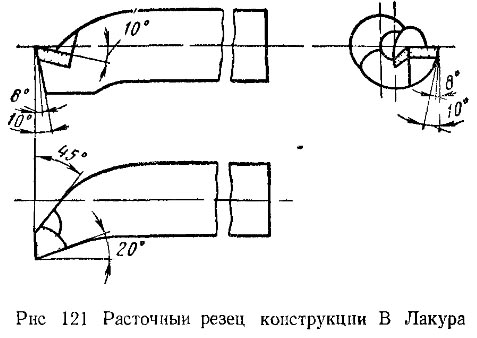

чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 4.). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей кромки обеспечивает резцам значительно повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

Рис. 4. Расточный резец конструкции В. Лакура

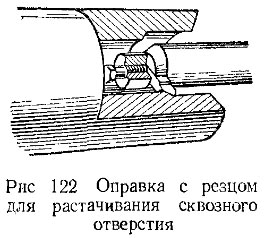

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 5. показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстия резец крепится таким образом, что несколько выступает за передний торец оправки.

Рис. 5. Оправа с резцом для растачивания сквозного отверстия

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину. Особенно важно правильно установить резец на требуемый диаметр пир чистовом растачивании.

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют врезцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0, 02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Приемы растачивания. Обработка отверстий резцами существенно не отличается отобтачивания наружных поверхностен. Заготовки закрепляют в токарном патроне ипри необходимости выверяют по отверстию. При обработке глухих и ступенчатых отверстий целесообразно придавать заготовкам постоянное продольное положение настанке при помощи шпиндельного упора. Припуски на чистовое растачивание послесверления или черновой обработки резцом оставляют в пределах I-2 мм на диаметр.

Установку резцана диаметр выполняют по результатам пробной расточки отверстия на глубину 3-4 мм с помощью лимба поперечной подачи. При этом следует учитывать особенности пользования лимбом при растачивании. Для выбора люфта в передаче резец вначале перемещают вперед на величину больше необходимой, а затем движением на себя устанавливают на требуемый размер.

Механическую продольную подачу включают после врезания резца в металл. Глубину растачиваний выдерживают по продольному лимбу или риске, наносимой на стержне резца. Выключать подачу следует за 2-3 мм до конца расточки. Оставшуюся часть обрабатывают ручным перемещением суппорта.

Таблица 1