Файл: Исследование применения сопутствующей вибрационной обработки при ручной дуговой и механизированной сварке в различных пространственных положениях Введение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 46

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Исследование применения сопутствующей вибрационной обработки при ручной дуговой и механизированной сварке в различных пространственных положениях

Введение

В настоящее время сварка является одной из самых часто применяемых технологий для соединения металлических деталей во многих отраслях современной промышленности, в том числе и в машиностроении. Ее широкое применение обусловлено целым рядом преимуществ, таких как снижение веса конструкций, сокращение сроков изготовления изделий сложной формы, большие возможности для механизации и автоматизации процесса.

В современной промышленности к разному виду качеству сварных соединений ставятся очень жесткие требования. Производственный опыт демонстрирует, что у изделий с достаточно высокой точностью размеров с течением периода времени периодически менялся норматив допусков и они требовали, конечно же, дополнительной обработки. Основной причиной таких изменений являлось наличие остаточных напряжений, неизбежно сопутствующих процессу сварки. Для увеличения стабильности геометрических размеров сварных конструкций их зачастую подвергают общей термической обработке, требующей больших энергетических затрат.

Причины возникновения остаточных напряжений

Металлическое тело характеризуется напряженным состоянием, обусловленным неоднородностью пластических, линейных или объемных деформаций.

Возникновение и перераспределение остаточных напряжений всегда связано с деформацией детали или конструкции, которая в общем случае определяется изменением взаимного расположения материальных точек внутри или на поверхности изделия.

Остаточными напряжениями принято называть такие напряжения, которые существуют и уравновешиваются внутри твердого тела после устранения причин, вызвавших их появление. Остаточные напряжения всегда являются внутренними, поскольку они самоуравновешиваются внутри твердого тела или жесткого агрегата (напряженный железобетон, замкнутая сварная конструкция). Образование остаточных напряжений всегда связано с неоднородными линейными или объемными деформациями в смежных объемах материала. В самом общем виде деформация определяется как процесс, при котором изменяется расстояние между какими-либо точками тела. Нарушения исходного взаимного расположения точек тела, размеров и формы могут быть обратимыми и необратимыми. В первом случае они сопровождаются временными напряжениями, а во втором – остаточными.

В большинстве случаев сварные конструкции состоят из большого числа элементов и сварных швов, внутренние напряжения которых взаимодействуют и могут распределяться различным образом. Последовательность приварки и жесткость элементов существенно влияют на остаточные напряжения.

Объем зоны распределения остаточных напряжений зависит от мощности и продолжительности нагрева, а также от структурных превращений, происходящих в зоне, непосредственно примыкающей к сварному шву (от 20 до 25 мм при электродуговой и 80 мм при газовой сварке) [1].

При различных технологических операциях различны и причины, приводящие к неоднородным объемным деформациям, т.е. причины, вызывающие появление остаточных напряжений. В сварочном процессе такими причинами являются: температурный цикл сварки, неоднородные структурные превращения в металле шва и в зонах термического влияния, а также изменение растворимости газов, окружающих сварной шов.

Влияние сварки на прочность сварных соединений при переменном нагружении определяется суммарным действием нескольких факторов [5]:

- наличием остаточных напряжений;

- наличием концентраторов, свойственных сварным соединениям;

- изменением свойств металла под влиянием термомеханического цикла сварки.

Необходимость устранения деформаций сварных конструкций в производственных условиях вызывается следующими причинами [5]:

- деформации затрудняют сборку отдельных узлов, а в некоторых случаях делают ее даже невозможной;

- значительные деформации заставляют увеличивать припуск на механическую обработку;

- перемещения бывают настолько значительными, особенно у протяженных деталей, что не удается уложиться в отведенный припуск на механическую обработку;

- коробление деталей нередко ухудшает качество последующей сварки деталей, например точечной или роликовой;

- ухудшаются эксплуатационные качества изделий;

- деформации грибовидности уменьшают момент инерции сечения на несколько процентов;

- деформации изгиба протяженных элементов уменьшают их устойчивость.

В значительном числе случаев деформации приходится устранять только потому, что изделие не удовлетворяет проектным формам и эстетическим требованиям.

Методы снижения остаточных напряжений в конструкциях

Как правило, на практике данные изготовления сварных конструкций

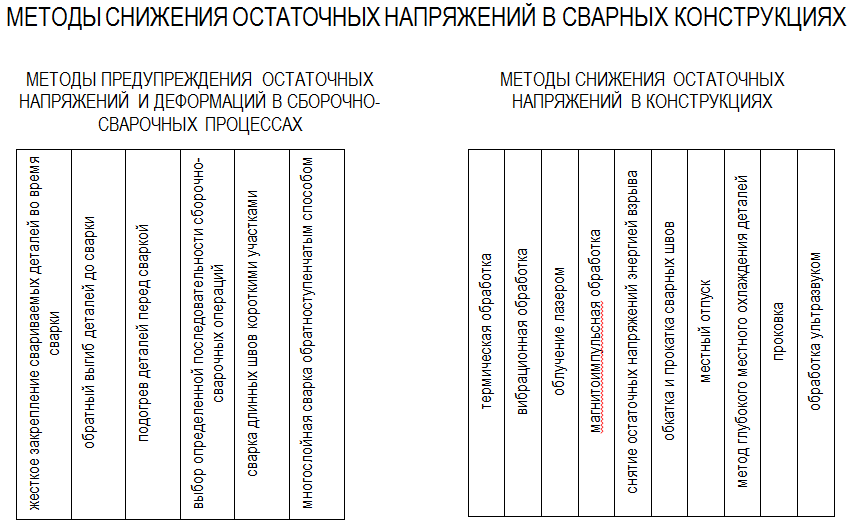

имеется достаточно методов с целью предупреждения, а также компенсации остаточных сварочных напряжений, но и деформаций. Для снятия остаточных напряжений и повышения работоспособности конструкций применяются различные методы, продемонтстрированные на рис.1.

Рис. 1. Методы предупреждения и методы снижения остаточных напряжений в сварных конструкциях [6]

Большой интерес представляет способ динамического деформирования сварных сосудов и емкостей, запатентованный одной из японских фирм. Сущность способа заключается в использовании для понижения напряжений энергии взрыва, осуществляемого внутри корпуса, в результате чего достигается не только устранение исходного напряженного состояния, но и формирование конечных сжимающих напряжений регулируемого уровня. Указанный способ характеризуется весьма высокими технико-экономическими показателями и работы, связанные с его освоением, проводятся также и в нашей стране. Деформирование сварных металлоконструкций статически действующими растягивающими силами приводит почти к стопроцентному снятию остаточных напряжений в металле.

Примерно такими же технико-экономическими данными обладает магнитоимпульсная обработка и импульсная обработка взрывом тонколистовых соединений различной конфигурации. При импульсной обработке взрывом используют заряды ленточного типа, которые укладывают на обрабатываемые поверхности. Взрыв, который проводят в специальной камере, создает напряжения в поверхностном слое. Применяется этот метод как средство повышения выносливости сварных соединений при переменных нагрузках. При такой обработке происходит перераспределение остаточных напряжений [3].

Проковка применяется как в процессе сварки по остывающему металлу, так и после полного остывания. Проковкой осаживают металл по толщине, создавая пластические деформации удлинения в плоскости, перпендикулярной направлению удара. Этим достигают уменьшения растягивающих или даже появления сжимающих остаточных напряжений. Эффект от проковки зависит от температуры, количества теплоты, которое выделяется при проковке

, и значения пластической деформации. Проковка ведется механизированным инструментом с малыми (до 6-7 м/с), средними (до 100 м/с) и высокими (более 100 м/с) скоростями движения бойка. Проковка маневренна, в этом ее преимущество перед другими методами. Следует опасаться снижения пластичности металла вследствие ее исчерпания при проковке [2].

Большие технические возможности отмечаются также и у ультразвуковой обработки сварных соединений, так как предварительными исследованиями установлено практически полное (до 80 – 100%) снятие остаточных напряжений при ее использовании. Однако экономически выгодному применению такого метода препятствуют сложности выбора надежных средств ввода ультразвука в металл и малая мощность источников, вследствие чего он в нашей стране не вышел из рамок лабораторного опробования, а в США используется лишь в ракетостроении.

Однако на сегодняшний день наиболее распространенным методом снятия остаточных напряжений остается термическая обработка. Термическая обработка рядом нормативных документов предусматривается как обязательная операция. Термообработку (отпуск) сварных конструкций применяют для изменения структуры и свойств металла и снижения остаточных напряжений.

Более эффективным для многих конструкций является статическое нагружение, при котором не только снижаются растягивающие остаточные напряжения, но и создаются благоприятные сжимающие напряжения в местах концентраторов. Однако трудность статического нагружения, требующего громоздкого специального оборудования и значительных материальных затрат, сужает область его применения.

Более перспективным для крупногабаритных конструкций представляется вибрационное нагружение, основанное на обработке изделий в резонансном режиме переменными напряжениями, достаточными для протекания упруго–пластических деформаций металла. В отличие от других высокая эффективность и экономичность вибрационной обработки обеспечивается независимо от марки материала. По производительности и простоте процесса вибрационное нагружение в большинстве случаев имеет преимущества перед другими методами и соответствует основным требованиям, предъявляемым к применяющимся в практике средствам снижения остаточных напряжений. Это позволяет рекомендовать вибрационную обработку для практического использования при промышленном изготовлении сварных конструкций. Сущность способа заключается в создании в сварных конструкциях (после сварки) переменных напряжений определенной величины с помощью механических вибраторов. Вибрирование, как правило, осуществляется на резонансных и близких к резонансным частотах в течение определенного промежутка времени [7].

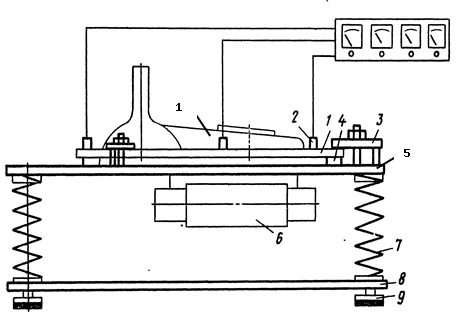

Проводят вибрационную обработку для снятия остаточных напряжений на малогабаритных изделиях.

Приборы используют эффект изменения магнитной проницаемости материала при изменении величины внутренних напряжений и позволяют вести неразрушающий контроль уровня напряжений в деталях непосредственно в процессе вибрационной обработки.

Рис. 2. Установка для снятия остаточных напряжений

в малогабаритных изделиях

1 – обрабатываемая деталь; 2 – магнитоупругие датчики; 3 – прижимы; 4 – прокладки; 5 – верхняя плита; 6 – вибратор; 7 - пружины; 8 – нижняя плита; 9 – виброопоры.

Процесс вибрационной обработки осуществляется следующим образом. Вращением по часовой стрелке ручки регулятора напряжения плавно увеличивается скорость вращения якоря электродвигателя и вала вибратора и устанавливается та величина напряжения (частота возбуждающих вибраций), которой соответствует возросшее значение амплитуды вибраций изделия и тока, потребляемого якорем электродвигателя (режим резонансного пика колебаний изделия) [9].

Рис. 3. Вибрационная установка для снятия остаточных напряжений

Рис. 3. Вибрационная установка для снятия остаточных напряжений в крупногабаритных изделиях

1 – вибрационная платформа; 2 – вибратор; 3 – узел ввода колебаний в изделие; 4 – основание; 5 – приводной электродвигатель; 6 – направляющие; 7 – пружины; 8 – подстаканники; 9 – кожух; 10 – платформа; 11 – основание; 12 – резиновые подкладки.

Каждый резонансный пик колебаний соответствует различному характеру вибрационного нагружения изделия, что требует обязательного проведения вибрационной обработки на каждом резонансном пике.

Время обработки в режиме каждого пика зависит от массы и жесткости обрабатываемого изделия и составляет от 2…3 до 15 мин.

Метод низкочастотной вибрационной обработки металлоконструкций для снятия остаточных механических напряжений позволяет [8]:

– улучшить и стабилизировать структуру металла сварного шва и околошовной зоны;

– уменьшить деформации, вызванные сваркой;

– снизить концентрации напряжений в соединении;

– создать выгодное перераспределение остаточных сварочных напряжений в сварном шве и околошовной зоне;

– повысить циклическую долговечность сварного соединения до уровня основного металла.

Преимущества низкочастотной вибрационной обработки по сравнению с термической обработкой: