Файл: Исследование применения сопутствующей вибрационной обработки при ручной дуговой и механизированной сварке в различных пространственных положениях Введение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 47

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– оборудование является универсальным для различных конструкций, компактным и мобильным;

– улучшение экологических условий производства;

– поверхность деталей после обработки не претерпевает заметных физико- механических изменений (нет окалины, шлака, цветов побежалости и т.п.);

– значительная экономия трудоемкости и станкоемкости;

– стоимость оборудования и затраты на обслуживание относительно невелики.

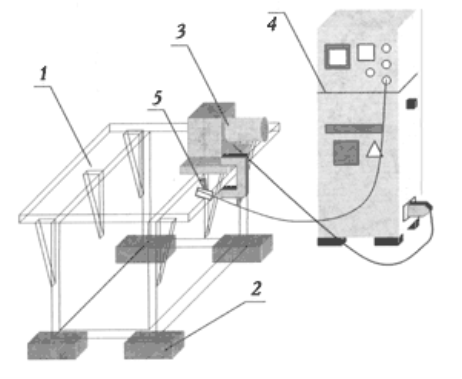

На рисунке 4 показана схема виброобработки сварных конструкций. Сварная конструкция 1 установлена на виброизолирующих опорах 2, к ней прикреплен струбцинами или болтами вибровозбудитель 3 с регулируемой частотой колебаний. На пульте управления виброустановки 4 расположены приборы, регистрирующие частоту и амплитуду колебаний с помощью датчика 5, прикрепленного к сварной конструкций. При плавном изменении частоты колебаний от минимальной до максимальной регистрируют резонансные частоты системы «сварная конструкция–вибровозбудитель». Затем производят виброобработку на выбранных резонансных частотах.

Рис.6. Схема виброобработки сварных конструкций:

1 — сварная конструкция; 2 — виброизолирующие опоры; 3 — вибровозбудитель; 4 — пульт виброустановки; 5 — датчик, регистрирующий частоту и амплитуду колебаний.

Основными параметрами вибрационной обработки являются амплитуда и время (длительность) вибронагружения. Чем выше амплитуда переменных напряжений, тем интенсивнее происходит релаксация остаточных напряжений. Необходимо отметить, что слишком высокие амплитуды переменных напряжений и большая продолжительность виброобработки могут стать причиной усталостных повреждений сварных конструкций. При правильно выбранных режимах относительное снижение остаточных напряжений при виброобработке на первой резонансной частоте составляет 40–45 %, на второй — дополнительно 10–12 %, на третьей, четвертой и пятой — 5–8 % [10].

Для виброобработки металлоконструкций наибольшее применение получили механические инерционные дебалансные вибровозбудители. Дебалансные вибровозбудители развивают усилия до 7·104 Н в частотном диапазоне до 200 Гц. При вибрационном нагружении используют различные методы оперативного контроля эффективности обработки [11].

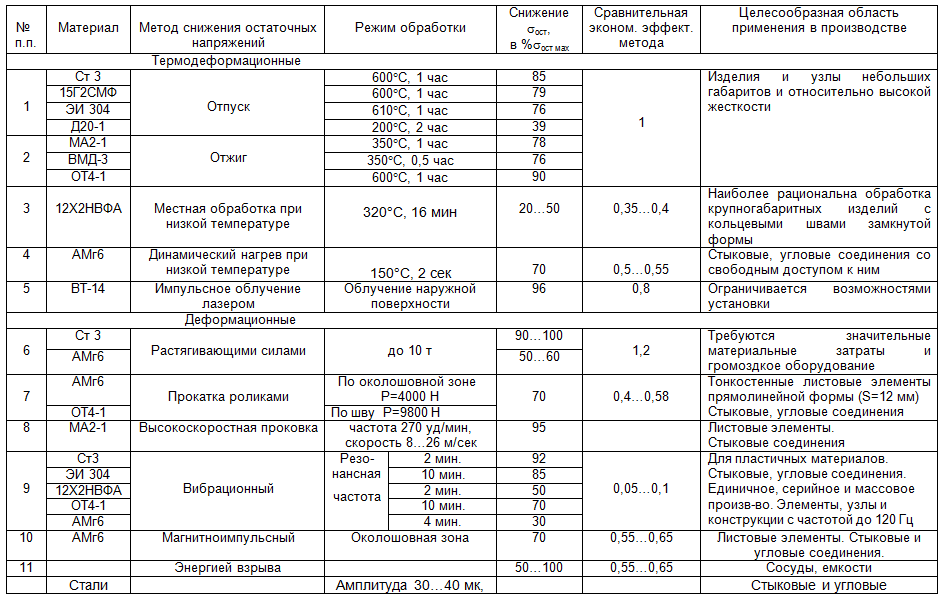

Эффективность методов снижения остаточных сварочных напряжений рассмотри в таблице 1.

Таким образом, недостаточная точность при изготовлении заготовок и базовых деталей корпусов аппаратов приводит к назначению больших припусков под механическую обработку или значительному объему пригоночных работ. В ряде случаев это приводит к невысокому качеству сборки и сварки и отрицательно влияет на работоспособность конструкций.

Безусловно, необходим поиск менее энергоемких, чем термическая обработка и экологически чистых технологий снятия остаточных напряжений при изготовлении аппаратов. Поэтому перспективным направлением следует считать вибрационное снятие остаточных напряжений. Вибрационная обработка позволяет в определенной мере управлять полем остаточных напряжений, уменьшая его отрицательное влияние на точность изготовления и работоспособность конструкции [12].

Внедрение вибрационной обработки в отрасль нефтяного машиностроения сдерживается целым комплексом неисследованных и нерешенных проблем и вопросов: достижимая точность для крупногабаритных деталей и прогнозирование этой точности; влияние пластических микродеформаций на поле остаточных напряжений в базовых элементах нефтеперерабатывающей аппаратуры; отсутствие необходимого оборудования и методики выбора параметров процесса вибрационной обработки.

Учитывая острейшую необходимость экономии металла и энергоресурсов, создания более чистых экологических процессов, повышения производительности и точности изготовления целью настоящей работы является разработка усовершенствованной технологии изготовления корпусов аппаратов из низкоуглеродистых сталей с применением вибрационной обработки.

Заключение

В завершении можно сделать вывод, что обработка в процессе сварки и наплавки является эффективным средством снижения остаточных напряжений, повышения механических свойств и служебных характеристик конструкций, улучшения свариваемости ряда марок сталей. Однако опыт промышленного использования данной технологии подразумевает лишь виброобработку нижних швов. В дальнейшем в НИР более подробно будет рассмотрено применение вибрационной обработки вертикальных и потолочных швов. В ходе дальнейшей работы будет исследовано влияние мест приложения и режимов вибрационной обработки на технологическую прочность, механические свойства сварного соединения.

Библиографический список

1. Халимов Д. Н. Исследование влияния вибрационной обработки в процессе сварки на механические свойства сварного соединения из стали 12Х17 / Д. Н. Халимов, В. В.Самигушин, А. М. Файрушин // 64-я научно-техническая конференция студентов, аспирантов и молодых ученых УГНТУ, Уфа, 2013: Сборник материалов конференции. Кн. 1. – Уфа, 2013. – С. 234

2. Ахтямов Р. М. Повышение прочности сварных соединений из двухслойной стали 09Г2С+12Х18Н10Т применением низкочастотной вибрационной обработки в процессе сварки / Р. М. Ахтямов, М. З. Зарипов, А. М. Файрушин // Техника и технология. Новые перспективы развития: Материалы 5-й Международной научно-практической конференции. – Москва, 18 апр. 2012. – М.: 20112. – С. 8.

3. Повышение прочности сварных соединений из стали 12Х18Н10Т применением низкочастной вибрационной обработки в процессе сварки / Р. М. Ахтямов, И. Г. Ибрагимов, М. З. Зарипов [и др.] // Упрочняющие технологии и покрытия. – 2013. – № 1. – C. 38–41.

4. Нурадинов А. С. Влияние вибрации на остаточные напряжения в слитках и сварных швах / А. С. Нурадинов, А. С. Эльдарханов, Е. Д. Таранов // Сталь. – 2012. – № 4. – C. 19–20.

5. Влияние вибрационной обработки сварного соединения в процессе дуговой сварки на его служебные характеристики / Гришанова В.Ф., Файрушин А.М., Хафизова О.Ф., Латыпов А.А. // Евразийский союз ученых – 2014. - №7-1(7). С.52-55.

6. Исследование влияния вибрационной обработки стали 09Г2С в процессе сварки на металл сварного шва / Файрушин А.М., Каретников Д.В., Ризванов Р.Г., Гасимзянов Б.А. // Расплавы – 2017.-№2.С.162-170.

7. Повышение качества изготовления сварных нефтехимических аппаратов применением вибрационной обработки в процессе сварки / Ризванов Р.Г., Файрушин А.М., Зарипов М.З., Карпов А.Л. // Башкирский химический журнал – 2005. Т.12. №1. С. 27 – 29.

8. Повышение точности изготовления сварных конструкций применением вибрационной обработки в процессе сварки / Файрушин А.М., Ризванов Р.Г., Али С.Б., Хафизова А.Ф. // Монтажные и специальные работы в строительстве – 2015. №10. С. 12 – 15.

9. Влияние сопутствующей вибрационной обработки на качество сварных соединений вертикальных стальных резервуаров / Файрушин А.М., Ямилова А.Р., Сагадеев И.Р., Вержбицкий К.Д., Шарафиев Р.Г. // Монтажные и специальные работы в строительстве – 2015. №4. С. 19 – 22.

10. Влияние вибрационной обработки в процессе сварки на форму сварных швов и уровень остаточных сварочных деформаций / Файрушин А.М., Сагадеев И.Р., Латыпов А.А., Шарафиев Р.Г. // В сборнике: СВАРКА И КОНТРОЛЬ – 2016. Материалы научно – практической конференции. С. 44 – 50.

11. Исследование влияния вибрационной обработки стали 09Г2С в процессе сварки на металл сварного шва / Файрушин А.М., Каретников Д.В., Романчук А.С. // В сборнике: СОВРЕМЕННЫЕ ПРОБЛЕМЫ МАШИНОСТРОЕНИЯ. Сборник научных трудов Международной научно – технической конференции. Под ред. А.К. Томилина – 2017. С. 50 – 58.

12. Остаточные напряжения и деформации при сварке / Сальманов И.Д., Барановский М.Ю., Тарасов В.А. // Строительство уникальных зданий и сооружений – 2014. №12 (27). С. 64 – 75.

13. Ризванов Р.Г., Файрушин А.М. Установка для вибрационной обработки базовых деталей нефтехимических аппаратов в процессе их изготовления. / III конгресс нефтегазопромышленников России. Секция Н «Проблемы нефти и газа». Уфа, 23-25 мая 2001 г.: Научные труды. – Уфа.: Изд-во «Реактив», 2001. – С. 332-333.