Файл: Повышение надежности системы автоматизации на машине периодической промывки текстильных материалов модели hydra.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 125

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Процессы обработки материалов в жидкости могут протекать либо в периодическом, либо в непрерывном режиме. Периодический режим предполагает загрузку материала, заливку раствора, их разогрев, а после окончания стадии обработки — выгрузку материала и слив отработавшего раствора. Все эти процедуры повторяются при загрузке новой партии материала. Как уже отмечалось, при обработке в непрерывном режиме аппараты, предназначенные для последовательных стадий обработки материала (иногда включая и аппараты для обработки ткани во влажном воздухе), агрегируются в линию и ткань непрерывно переходит из одного аппарата в другой. Разогрев машин в таких линиях зависит от сменности работы предприятия и осуществляется один раз в смену, в две смены, в неделю. Нетрудно сообразить, что работа в непрерывном режиме экономичнее, чем в периодическом. Но последний предпочтителен при обработке небольших партий материала либо в случаях, когда не удается осуществить непрерывную транспортировку материала, например волокна, паковок.

Ткань в рассматриваемых машинах может обрабатываться либо в расправку, когда не допускается ее сминание, либо жгутом, когда распрямление ткани по ширине несущественно.

Подвод теплоты к машинам для обработки материалов в жидкости может осуществляться различными способами.

Во-первых, теплоноситель может подогреваться в отдельно расположенном теплообменнике либо подаваться из бака-аккумулятора с соответствующей температурой жидкости и направляться в машину, например для промывки, в уже нагретом состоянии.

Во-вторых, обогрев может осуществляться «острым» паром, когда он через отверстия в перфорированной (дырчатой) трубе попадает в объем холодной жидкости, раствора. Конденсируясь, он передает теплоту, в основном теплоту фазового перехода, холодной жидкости и тем самым нагревает ее. Недостатки этого способа обогрева: теряется достаточно дорогой конденсат чистого пара и изменяется (уменьшается) концентрация раствора из-за разбавления его конденсатом. К достоинствам этого способа относятся высокая скорость разогрева жидкости и простота конструкции в сочетании с дешевизной устройства для подвода пара.

В-третьих, обогрев может осуществляться «глухим» паром или горячей водой

, подаваемых во встроенное в машину теплообменное устройство, например змеевик. Иногда стенки сосуда, ванны делают двойными (с рубашкой), в пространство между которыми подается пар. Образующийся при обогреве «глухим» паром конденсат отводится из теплообменного устройства с помощью конденсатоотводчиков (конденсационных сосудов, горшков). Идеально работающих конденсатоотводчиков нет, и часть пара (пролетный пар) покидает теплообменное устройство вместе с конденсатом, что, естественно, понижает экономичность теплообменника, но при этом конденсат пара не загрязняется и допускает повторное использование.

Рассмотрим основные типы и характерные черты машин для обработки текстильных материалов в соответствии с их функциональным назначением. Такое подразделение в известной мере условно, поскольку некоторые типы машин могут использоваться для осуществления различных операций.

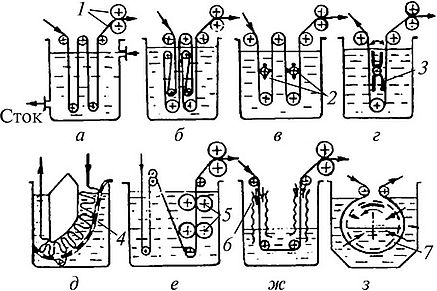

На рис. 1 представлены несколько типов машин (ванн), которые могут использоваться для промывки и пропитки тканей врасправку. Рисунок 1, а представляет наиболее простой тип промывных машин с вертикальной проводкой ткани. При помощи направляющих роликов ткань погружается в жидкость и выходит из нее. При выходе из жидкости разрушается пограничный слой на ткани, который вновь развивается при ее погружении в жидкость. Вне жидкости происходит частичное обезвоживание ткани. Поэтому при входе в ванну ткань увлекает за собой воздушные пузырьки, что способствует турбулизации пограничного слоя, а следовательно, и интенсификации массообмена. Соседние полотна ткани в такой машине располагаются достаточно далеко друг от друга, так что пограничные слои на них практически не взаимодействуют. Транспортировка ткани осуществляется роликами 1. Ткань движется навстречу потоку жидкости в ванне, реализуя наиболее эффективную схему противотока. На рис. 1, б показана ванна со схемой заправки «петля в петле». При такой схеме движущиеся навстречу ветви ткани расположены достаточно близко друг от друга. В этом случае увеличивается вероятность взаимодействия пограничных слоев. При этом слои будут формироваться под воздействием относительной скорости соседних полотен, в два раза превышающей скорость одного полотна, что будет способствовать уменьшению толщины пограничных слоев и, как следствие, интенсифицировать массотдачу. Кроме того, большая масса и большая площадь поверхности ткани

, погруженной в жидкость, позволяют увеличить скорость ее проводки.

Рисунок 1 - Схемы машин для промывки и пропитки тканей

На рис. 1, в представлена ванна, оборудованная бильными роликами 2. Их вращение вызывает поперечные колебания ткани, что способствует смене жидкости в более крупных межнитевых порах. Аналогичный эффект достигается в схеме с турбинатором 3 (рис. 1, г), который совершает колебательные движения и вызывает вибрацию жидкости.

На рис. 1, д изображена схема ванны сапожкового типа. Перфорированное днище 4 закреплено в одной точке и совершает колебательное движение, которое передается ткани и обеспечивает пульсационное движение и обновление жидкости внутри канала, заполненного тканью. Большая площадь поверхности ткани, создаваемая благодаря ее расположению в виде складок, способствует увеличению потока моющего реагента.

Ванна с подводными (рис. 1, е) отжимными валами 5 способствует удалению из пор ткани жидкости с повышенным содержанием загрязнений и замене ее более чистой жидкостью. При этом поры не заполняются воздухом, как при надводном отжиме.

Схема ванны с гофрированными каналами 6 и струйной подачей жидкости показана на рис. 1, ж. Мощные струи жидкости, подаваемые в каналы, практически разрушают пограничный слой, а гофрированные стенки способствуют отражению струй, снова направляя их на ткань.

Ванна с вакуумно-отсосным барабаном показана на рис. 1, з. Сам барабан представляет собой перфорированный цилиндр, поверхность которого обтянута сеткой 7, предотвращающей прогиб ткани. Разрежение в цилиндре создается при помощи трубы, вмонтированной в его торец и служащей для отсоса жидкости изнутри барабана, которая затем снова возвращается в ванну. Благодаря разрежению создается разность уровней жидкости в ванне и барабане. Создаваемое таким образом разрежение невелико, и жидкость фильтруется в основном через более крупные межнитевые поры.

1.2 Устройство и работа машины периодической промывки текстильных материалов модели HYDRA

Рассмотрим одну из видов машин промывочного типа для обработки текстильных материалов.

HYDRA открывает новые возможности в обработке тканей открытой ширины. Эта новая инновационная концепция обеспечивает большую универсальность для компаний с малым и средним производством. С помощью HYDRA вы можете выполнять подавляющее большинство влажных процессов с отличной производительностью.

С момента своего создания TVE ESCALE стремится к экономии воды, энергии и химических продуктов. Их знания и тесное сотрудничество с университетами и компаниями в химическом секторе способствуют воздействию на окружающую среду. HYDRA, благодаря своим инновациям в этом процессе и своим огромным механическим и электрическим характеристикам, достигает этой экономии.

Первое в HYDRA — это использование моечной камеры в обоих направлениях. Эта коробка отличается высокой производительностью для всех технологий, которые TVE ESCALE удалось внедрить в нее.

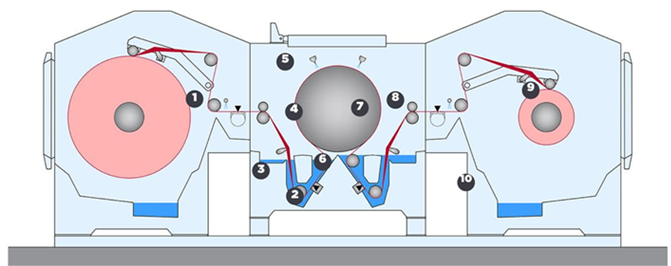

Машина периодической промывки «HYDRA» (рис. 2) включает в себя большое количество функций, которые обеспечивают:

1. Распылительная вакуумная мойка на входе, которая удаляет подавляющее большинство загрязнений из предыдущего цикла стирки, снижая уровень загрязнений, попадающих в следующую ванну. Кроме того, в ткани остается очень низкая остаточная влажность, что позволяет лучше менять ванну.

2. Погруженные всасывающие трубки внутри ванны, которые заставляют воду проходить через ткань. Мощность этого потока обеспечивает очень эффективный уровень удаления загрязнений.

3. Редукторы ванны, которые позволяют машине работать с минимально возможным количеством ванны.

4. Перфорированный барабан большого диаметра, обеспечивающий хорошее направление и аккуратное продвижение ткани.

5. Распылители, расположенные вокруг перфорированного барабана, гарантируют лучший эффект стирки благодаря водяной пленке, которая образуется вокруг ткани по мере ее продвижения.

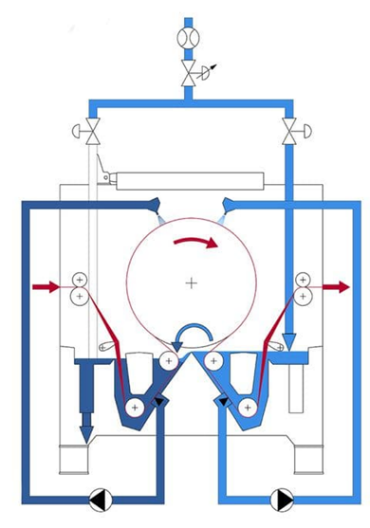

6. Принцип противотока (рис. 3.)

Противотоком называется противоположно направленное движение взаимодействующих веществ. Движение веществ в одном и том же направлении носит название прямотока.

Противоток применяют для реализации оптимальных условий массо- и теплообмена (проведение химических реакций, поглощение газов, растворение твердых тел, охлаждение продуктов реакции, нагревание исходных веществ).

7. Предварительно отжать отжимом с небольшой мощностью.

8. Вакуумное оборудование, которое отвечает за окончательное полоскание и снижает остаточную влажность ткани до интересующего нас уровня.

9. Окончательная намотка без складок и постоянный контроль натяжения.

10. Реакционная камера с насыщенным паром и регулируемой комнатной температурой.

Рисунок 2 - Машина периодической промывки «HYDRA».

1 - распылительная вакуумная мойка; 2 - всасывающие трубки; 3 - редукторы ванны; 4 - перфорированный барабан; 5 – распылители; 6 – принцип противотока; 7 – отжим; 8 – вакуумное оборудование; 9 – окончательная намотка; 10 - реакционная камера

Рисунок 3 - Принцип противотока

1.3. Автоматические устройства для контроля и регулирования процесса промывки текстильных материалов

Любая автоматическая система управления и контроля содержит в качестве функционально необходимых элементов один или несколько измерительных преобразователей (или датчиков), служащих для измерения действительного значения управляемой или контролируемой (входной) величины и преобразования этого значения в сигнал для дальнейшей передачи по каналам управления.

По природе выходной величины все датчики можно подразделить на электрические, гидравлические, пневматические.

По природе измеряемой (преобразуемой) входной величины выделяют: датчики перемещения, температуры, уровня, расхода, положения, скорости, ускорения, давления (или усилия), частоты, светового потока, деформации.

По виду выходной величины электрические датчики подразделяют на:

– параметрические (пассивные): контролируемая величина преобразуется в изменении таких параметров как электрическое сопротивление, индуктивность, емкость (индуктивный, емкостной датчик, фоторезистор, угольный столбик);

– генераторные (активные): контролируемая величина преобразуется в изменение заряда, напряжения, тока (термопара, фотоэлемент, пьезодатчик).

По принципу действия выделяют:

– датчики сопротивления: потенциометры, тензорезисторы, терморезисторы, фоторезисторы;