Файл: Повышение надежности системы автоматизации на машине периодической промывки текстильных материалов модели hydra.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 124

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– датчики индуктивности и взаимной индуктивности: индуктивные, сельсины, микросины, вращающиеся трансформаторы;

– магнитно индукционные: тахогенераторы постоянного и переменного тока, емкостные датчики.

По структуре:

– с промежуточным преобразованием энергии;

– с непосредственным преобразованием энергии.

Основными характеристиками датчика являются его входная величина и выходной сигнал.

Входная величина – величина, воспринимаемая и преобразуемая датчиком. Бывает энергетической и параметрической.

Выходной сигнал – это определенное изменение несущей величины (ток, напряжение, мощность), вызванное изменением входной величины и используемое для передачи информации. Существуют две формы сигнала: непрерывная в виде физического процесса (электромагнитного) и дискретная кодированная.

К основным требованиям, предъявляемым к датчикам систем управления, относятся: высокая динамическая точность – минимальное искажение формируемого сигнала; высокая статическая точность; высокая надёжность в условиях, определённых техническими требованиями; допустимые габариты и масса; достаточно высокий коэффициент преобразования (чувствительность); достаточно высокая мощность выходного сигнала.

В состав машины периодической промывки фирмы «TVE-ESCALE» модели «HYDRA» входят несколько датчиков:

- датчик скорости (тахогенератор);

- датчик напряжения и деформации;

- датчик натяжения ткани (нити);

- датчик уровня воды;

- датчик давления воды;

- датчик давления пара;

- датчик давления воздуха.

1.3.1. Датчик скорости

Тахогенератор - электрические микромашины, предназначенные для преобразования угловой скорости контролируемого вала в электрический сигнал. Таким образом, тахогенераторы являются датчиками генераторного типа. Поскольку в электрических машинах электродвижущая сила (ЭДС) пропорциональна угловой скорости вращения ротора, то в качестве ТГ могут быть использованы различные типы электрических генераторов: асинхронные, постоянного тока, синхронные.

Применяются тахогенераторы в САУ в качестве элементов первичной информации (для измерения угловой скорости вращения валов рабочих механизмов) и в качестве корректирующих элементов, выполняющих стабилизацию частоты вращения.

Классификация тахогенераторов:

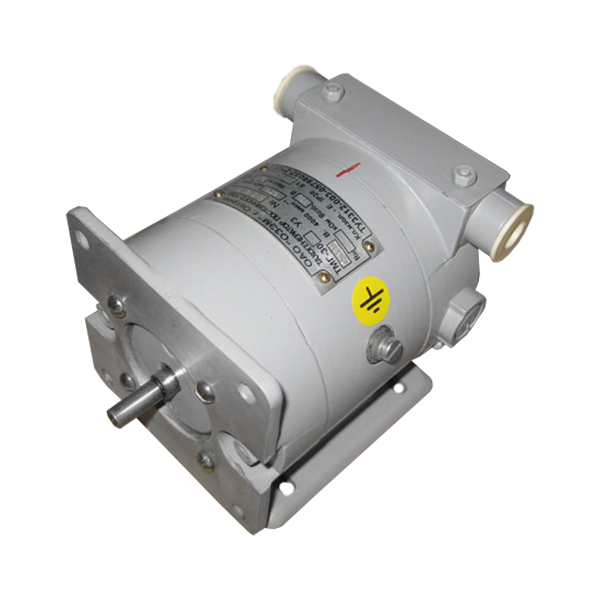

1) по роду тока: тахогенераторы переменного (рис. 4) и постоянного токов (рис.5);

2) по способу возбуждения: тахогенераторы постоянного тока: магнитно-электрические (с возбуждением постоянными магнитами); электрические, имеющие обмотку возбуждения с независимым источником питания;

3) тахогенераторы переменного тока: синхронные, асинхронные.

При определенных условиях эксплуатации в конструкциях возникают механические напряжения, знание которых необходимо для обеспечения надежности функционирования данной конструкции. Напряжения в материале вызывают его деформацию.

Рисунок 4 - Тахогенератор переменного тока К10А6-00

Рисунок 5 - ТМГ–30П тахогенераторы постоянного тока

По измеренному значению деформации можно определить вызвавшие ее напряжения.

В области упругих деформаций справедлив закон Гука:

(1)

(1)где σ – напряжения в материале, Н/м2;

E – модуль упругости материала – максимальное напряжение, не вызывающее остаточных деформаций, Н/м2;

ε – деформация;

Δl – линейное удлинение, м;

L – первоначальный размер, м.

1.3.2. Датчик напряжения и деформации

Для измерения деформации часто используют резисторные (тензометрические) датчики, которые приклеиваются на образец и деформируются вместе с ним. Работают на постоянном и переменном токах.

Резисторные датчики являются пассивными, так как преобразуют в изменение сопротивления собственную деформацию, практически равную деформации образца в области закрепления датчика.

Тензометрические датчики (рис. 6) служат для измерения деформации и механического напряжения в деталях машин и механизмов. Они могут использоваться для измерения других механических величин (давлений, вибрации, ускорений), которые предварительно преобразуются в деформацию.

Рисунок 6 - Тензометрический датчик типа SB8

В качестве чувствительного материала тензодатчиков используют проводники и полупроводники.

1.3.3. Датчик натяжения нити

Используется, в частности, для подачи эластичных нитей в вязальную машину, к устройству подачи нити для вязальной машины, а также к способу настройки датчика натяжения нити (рис. 7).

Во многих случаях использования текстильной техники, в частности, для вязальных машин часто является необходимым удерживать подлежащую подводу к местам вязания или к другим местам нить под постоянным натяжением. Устройство подачи нити должно подавать нить с резко изменяющейся во времени скоростью. Если при этом изменяется натяжение нити, например, вовремя, до или после изменения направления движения нитеводителя, то изменяются размеры петель трикотажного полотна, что отрицательно сказывается на его внешнем виде, эластичности и качестве. Наиболее критическими являются, в частности, области кромок изготовленного на плосковязальных машинах трикотажного полотна.

Рисунок 7 - Стационарный измеритель натяжения нитей mesdan 161m.334

Особые требования необходимо предъявлять к постоянству натяжения при подаче эластичных нитей (эластанов), которые, например, используются для вязания вместе с другими нитями. При этом для поддерживания постоянным натяжения нити необходимо его постоянно контролировать и соответственно регулировать количество подачи нити.

1.3.4. Датчик уровня воды

Датчик уровня воды или уровнемер — прибор, предназначенный для определения уровня содержимого в открытых и закрытых сосудах, резервуарах, хранилищах и других ёмкостях. Под содержимым подразумеваются разнообразные виды жидкостей, в том числе и газообразующие, а также сыпучие и другие материалы. Уровнемеры рис. 8 также называют датчиками/сигнализаторами уровня, преобразователями уровня. Главное отличие уровнемера от сигнализатора уровня — это возможность измерять градации уровня, а не только его граничные значения.

В промышленном производстве в настоящее время существует разнообразный ряд технических средств, решающих задачу измерения и контроля уровня. Средства измерения уровня реализуют разнообразные методы, основанные на различных физических принципах. К наиболее распространённым методам измерения уровня, которые позволяют преобразовать значение уровня в электрическую величину и передавать её значение в системы АСУ ТП, относятся:

1) контактные методы:

- волноводный,

- поплавковый,

- емкостной,

- гидростатический,

- буйковый;

2) бесконтактные методы:

- зондирование звуком,

- зондирование электромагнитным излучением,

- зондирование радиационным излучением.

С развитием измерительной техники каждый метод приобретает характерный набор своих технических реализаций, которые в каждом конкретном случае имеют как преимущества, так и недостатки.

1.3.5. Датчик давления

Датчик давления — устройство, физические параметры которого изменяются в зависимости от давления измеряемой среды (жидкости, газа, пара). В датчиках давление измеряемой среды преобразуется в унифицированный пневматический, электрический сигналы или цифровой код.

Датчик давления состоит из первичного преобразователя давления, в составе которого чувствительный элемент — приемник давления, схемы вторичной обработки сигнала, различных над конструкции корпусных деталей, в том числе для герметичного соединения датчика с объектом и защиты от внешних воздействий и устройства вывода информационного сигнала. Основными отличиями одних приборов от других являются пределы измерений, динамические и частотные диапазоны, точность регистрации давления, допустимые условия эксплуатации, массогабаритные характеристики, которые зависят от принципа преобразования давления в электрический сигнал: тензометрический, пьезорезистивный, ёмкостный, индуктивный, резонансный, ионизационный, пьезоэлектрический и другие.

В конструкцию любого датчика давления входят такие составляющие:

- Преобразователь физической величины (давления) с рабочим элементом.

- Электронная схема для обработки и усиления выходного сигнала.

- Защитное покрытие (корпус).

Датчик давления воды (рис. 8), который еще иногда называют реле давления или контроллер давления – это крайне важное устройство. От него зависит успешная работа всей насосной станции. Как говорилось выше, от этого небольшого агрегата зависит такая важная функция, как автоматическое поддержание нужного давления воды в системе, даже минимального. Правильно выставленный диапазон давления позволит насосу работать в оптимальном режиме, избегая перегревов и сохраняя его в отличном состоянии на долгие годы эксплуатации.

Прежде всего, датчики давления подразделяются на два типа: механические (электромеханические) и электронные. И у тех, и у других главный рабочий орган – это мембрана, выполняющая роль одной из перегородок их внутреннего резервуара, в который подается вода.

Датчики давления воздуха (рис. 9 и 10) могут измерять изменение атмосферного давления и давление в конструктивной схеме какой — либо установки.

Рисунок 8 - Прибор для регулирования уровня жидкости в резервуаре, защиты насоса от сухого хода

Рисунок 9 - РЕЛЕ давления воды манометрическое

Рисунок 10 - Датчик давления воздуха APS ACE/ATMO/DELUXE/COAXIAL

Устройства контроля давления воздуха предназначены для непрерывного измерения и преобразования давления воздушной среды в выходной сигнал в виде напряжения или тока.

Для замеров могут использоваться механические, тепловые и электронные рабочие элементы. Последние дают более точные показания и, все чаще, находят применение в современных реалиях.

1.4. Надежность системы. Основные понятия надежности

Одним из важнейших вопросов при разработке и эксплуатации АСУ является надежность АСУ и ее составляющих элементов. Особое значение надежность функционирования имеет в многопользовательских системах, в том числе созданных с использованием ЛВС, режима телеобработки и коллективного доступа к БД, режима реального времени. Основные положения по надежности АСУ, составу показателей надежности, порядку оценки надежности, а также состав и порядок проведения работ по обеспечению надежности АСУ приводятся в ГОСТ 24.701-86 "Надежность автоматизированных систем управления".

Надежность АСУ - свойство системы сохранять во времени в установленных пределах значения всех параметров, характеризующих способность системы выполнять требуемые функции в заданных режимах и условиях эксплуатации. Надежность АСУ включает свойства безотказности, ремонтопригодности, а в некоторых случаях, и долговечности.

Отказ АСУ в выполнении функции (отказ функции АСУ) - событие, заключающееся в нарушении хотя бы одного из требований к качеству выполнения данной функции, установленных в нормативно-технической и (или) конструкторской документации на систему.

При решении вопросов, связанных с обеспечением требуемого уровня надежности АСУ