Файл: Отчет по производственной практике по учебному курсу.docx

Добавлен: 25.10.2023

Просмотров: 251

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- токарная черновая;

- токарная чистовая;

- шлифование черновое;

- шлифование чистовое.

Припуск на обработку при черновом точении составляет 6,0 мм. [1, с.42, таб. 3.13]

Определим промежуточные размеры обрабатываемых поверхностей ДР.З., мм, по формуле

,

,где Дн – размер на предыдущем переходе, мм,

zчерн, zчист, zшл.черн., zшл.чист. – припуски на обработку на соответствующих операциях, мм.

Др. з. = 222 + 3,3 + 0,55 + 0,1 + 0,06 = 226,01 мм.

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности по ГОСТ 2590-71 [2, с. 43]

Отклонение на диаметр

[2, с. 169, таб. 169].

[2, с. 169, таб. 169]. Припуск на подрезку торцевых поверхностей заготовки выбираются по [1, с. 40]. Припуск на обработку двух торцевых поверхностей заготовки равен 1,0 мм.

Общая длина заготовки Lз, мм, по формуле

Lз = Lд+ 2zподр.= 432 + 2 х 1 = 434 мм,

где Lд – номинальная длина детали по рабочему чертежу, мм;

zподр. – припуск на обработку двух торцевых поверхностей, мм.

Объем заготовки

определяем по плюсовым допускам

определяем по плюсовым допускам

где Дз.п – диаметр заготовки с плюсовым допускам, см;

Lз – длина заготовки.

Массу заготовки Сз , кг, определяем по формуле [1, с. 43]

Сз = р х Vз = 0,00785 х 18 022,5 = 141,47 кг

где Р – плотность материала, кг/см3;

Vз – объем заготовки, см3.

Длина проката диаметром 230 мм составляет 3 м. Потери на зажим заготовки lзаж принимаем 80 мм. [1, с. 43], длина торцевого обрезка проката lоб= 50 мм., ширина прореза

lр = 7 мм.

Число заготовок

из проката 3 м определяем по формуле [1, с.43]

из проката 3 м определяем по формуле [1, с.43]

где:

Lp – длина выбранного проката, мм;

Lзаж – минимальные потери на зажим заготовки;

lоб – длина торцевого обрезка проката, мм;

Lз – длина заготовки, мм;

Lp – ширина резца, мм.

Получаем 6 заготовок.

Остаток длины

определяется в зависимости от принятой длины проката

определяется в зависимости от принятой длины проката ,

,где х – число заготовок из соответствующего проката.

Остаток длины из проката 3 м

Процентное число остатка в зависимости от принятой длины проката Пн.к , % , определяется по формуле

Пн.к=(Lн.к х 100)/Lр,

где Lн.к – длина выбранного проката, мм.

Процент некратности из проката 3м

Пн.к= (224 х 100)/3 000 = 7,5 %

Потери материала на зажим при отрезке по отношению к длине проката Пзаж , %, определяется по формуле [1, с. 44]

Пзаж.=(Lзаж х 100)/Lпр= (80 х 100)/3000 = 2,6 %

где Lзаж – длина зажима заготовки, мм;

Lпр – длина выбранного проката, мм

Потери на длину торцевого обрезка Пот , %, определяется по формуле [1, с. 44]

Пот=( lоб х 100)/Lпр=50 х 100/3000 = 1,6 %

где lоб – длина торцевого обрезка проката, мм;

Lпр – длина выбранного проката, мм

Общие потери к длине выбранного проката Пп.о , % определяется по формуле [1, с. 44]

Пп.о = Пн.к

+ Пот + Пзаж = 7,5 + 2,6 + 1,6 = 11,7 %

Расход материала на одну деталь с учетом всех технологических потерь Сзп , кг, определяем по формуле [1, с. 44]

Сзп= Сз(100 + Ппо)/100 = 141,47 (100 + 11,7)/100 = 158 кг

Коэффициент использования материала с учетом технологических потерь Ким определяется по формуле

Ким= Сд/Сзп= 45,1 / 158 = 0,3

где Сд – масса детали по рабочему чертежу, кг;

Экономический расчет выбранной заготовки Sзаг , р, определяем по формуле

,

,где CМ – базовая стоимость 1 кг материала заготовки, р ;

CОТХ – базовая стоимость 1 т. отходов материала заготовки, р

Заготовка поковка.

Расчет заготовки методом горячей штамповки на кривошипном горячештамповочном прессе. Нагрев заготовок – индукционный.

Определим расчетную массу поковки GP, кг., по формуле

GP = mq х kp,

где mд – масса детали по рабочему чертежу, кг;

kp =1,5 коэффициент расчетной массы заготовки [4, с. 31]

GP = 45,1 х 1,5 = 67,65 кг

Определяем класс точности – Т3; определяем группу стали М2; степень сложности поковки С2; находим исходный индекс 16 [4, с.8-30].

Определяем припуски [4, с.12] на размер

| 222 z=3,0 | Ra=1,25 |

| 79 z=2,5 | Ra=1,25 |

| 79 z=2,5 | Ra=1,25 |

| 55 z=2,5 | Ra=1,25 |

| 200 z=3,0 | Ra=1,25 |

| 54,5 z=2,5 | Ra=1,25 |

| 103,5 z=2,5 | Ra=1,25 |

| 54 z=2,5 | Ra=1,25 |

Определим дополнительные припуски, учитывающие:

- смещения по поверхности разъема штампа – 0,2 мм [4, с.14];

- изогнутость, отклонения от плоскостности и прямолинейности [4, с.14], стержня – 0,2 мм, фланца – 0,3 мм.

Рассчитываем размеры поковки.

222 + (0,2 + 0,3 + 3,0) х 2 = 229мм принимаем 229

мм;

мм;79 + (0,2 + 0,3 + 2,5) х 2 = 85 мм принимаем 85

мм;

мм;79 + (0,2 + 0,3 + 2,5) х 2 = 85 мм принимаем 85

мм;

мм;55 + (0,2 + 0,3 + 2,5) х 2 = 61 мм принимаем 61

мм;

мм;200 + (3,0 + 0,2 + 0,2) = 203,4 мм принимаем 203

мм;

мм;103,5 + (2,5 + 0,2 + 0,2) = 106,4 мм принимаем 106

мм;

мм;54 + (2,5 + 0,2 + 0,2) = 56,9 мм принимаем 57

мм;

мм;54,5 + (2,5 + 0,2 + 0,2) = 57,4 мм принимаем 57

мм.

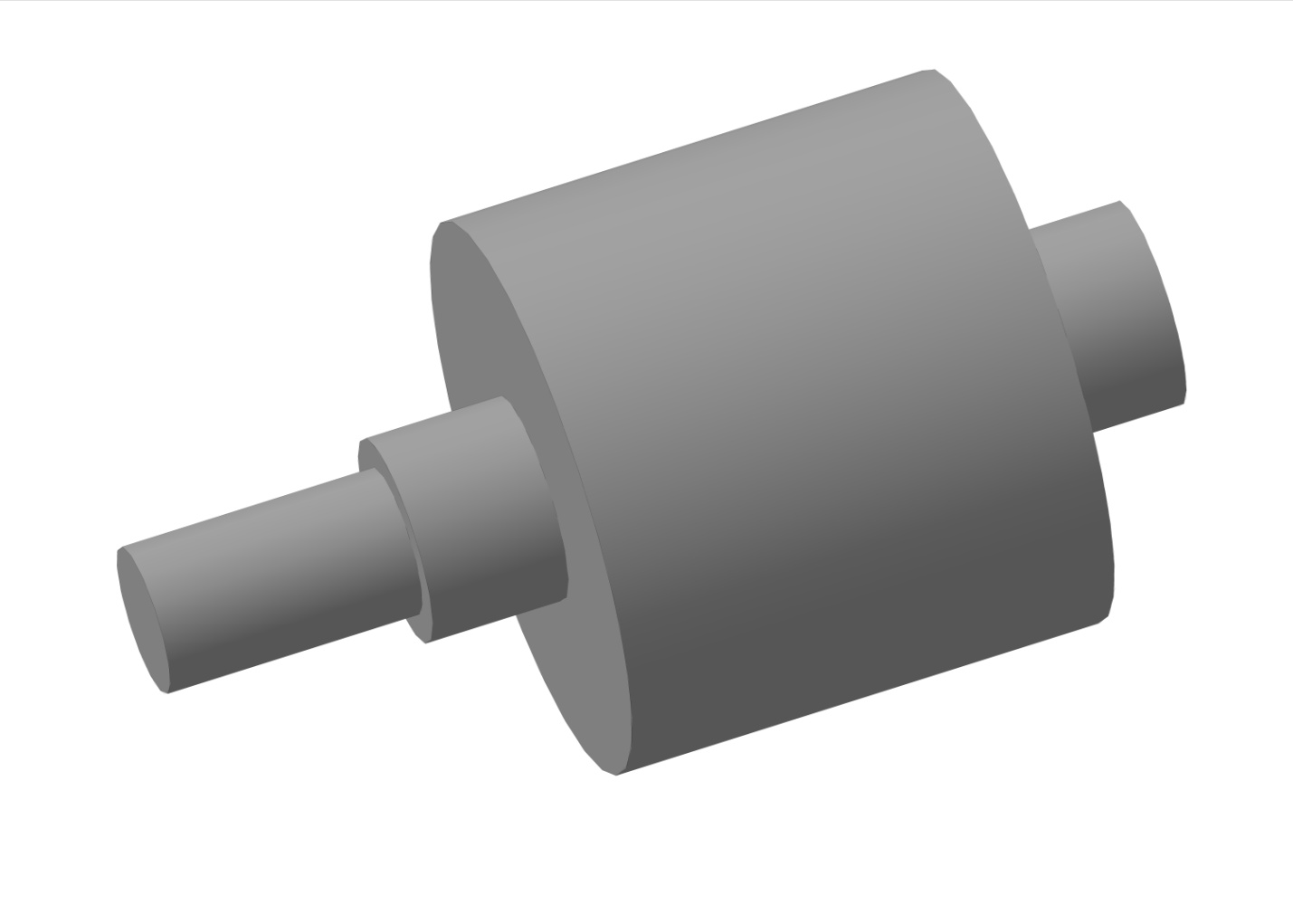

мм.Трехмерная модель заготовки представлена на рисунке 1.1

Рисунок 1.1 – Трехмерная модель заготовки

Радиус закруглений наружных углов принимаем равным 2 мм [4, с.15]

Штамповочные уклоны на наружной поверхности 5[4, с.15].

Разбиваем заготовку на несколько фигур и определяем их объёмы. Объём заготовки VЗ , см3, определяем по плюсовым допуска

Определим массу заготовки Gз , кг

,

где q – удельный вес стали, кг/см3

Коэффициент использования материала с учетом технологических потерь Ким определяется по формуле

Ким= Сд/Сзп ,

где Сд – масса детали по рабочему чертежу, кг.

Ким= 45,1 / 73,1 = 0,62

Экономический расчет выбранной заготовки Sзаг, р, определяем по формуле

,

,где CМ – базовая стоимость 1 кг материала заготовки, р ;

CОТХ – базовая стоимость 1 т. отходов материала заготовки, р

Технико-экономические расчеты показывают, что заготовка, полученная методом КГШП, более экономична по использованию материала, чем заготовка, полученная из проката и разница в себестоимости заготовок не велика. Поэтому, в качестве заготовки для расчетного варианта технологического процесса принимаем заготовку полученную методом горячей штамповки на кривошипном горячештамповочном прессе.

1.5 ВЫБОР ВИДА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Согласно ГОСТ 22487-77 различают три вида проектирования: неавтоматизированное, автоматизированное и автоматическое.

При автоматизированном проектировании все выше сказанное осуществляется в результате взаимодействий человека и ЭВМ, а при автоматическом - без участия человека.

При неавтоматизированном проектировании все преобразования описаний объекта и алгоритма процесса, а также представление описаний на различных языках осуществляет человек.

При автоматизированном проектировании проектировщик должен решать творческие задачи, а ЭВМ – задачи, функции которых связаны в основном с выполнением нетворческих или умственно – формальных процессов при проектировании. Проектируемые чертежи будем создавать в графической САD системе, а технологический процесс в неавтоматизированном режиме.

1.6 АНАЛИЗ ЗАВОДСКОГО ТЕХНООГИЧЕСКОГО ПРОЦЕССА

В заводском технологическом процессе для получения детали «Вал-шестерня ДШ 00.00.01» каждая операция выполняется на универсальном станке, что предусматривает большое количество переустановок заготовки для необходимой обработки поверхностей. Подобные переустановки в операциях значительно увеличивают вспомогательное и основное время, затраченное на обработку данной детали.