Файл: 3 Технологический раздел 1 Назначение и конструкция детали.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 96

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Технологический раздел

3.1 Назначение и конструкция детали

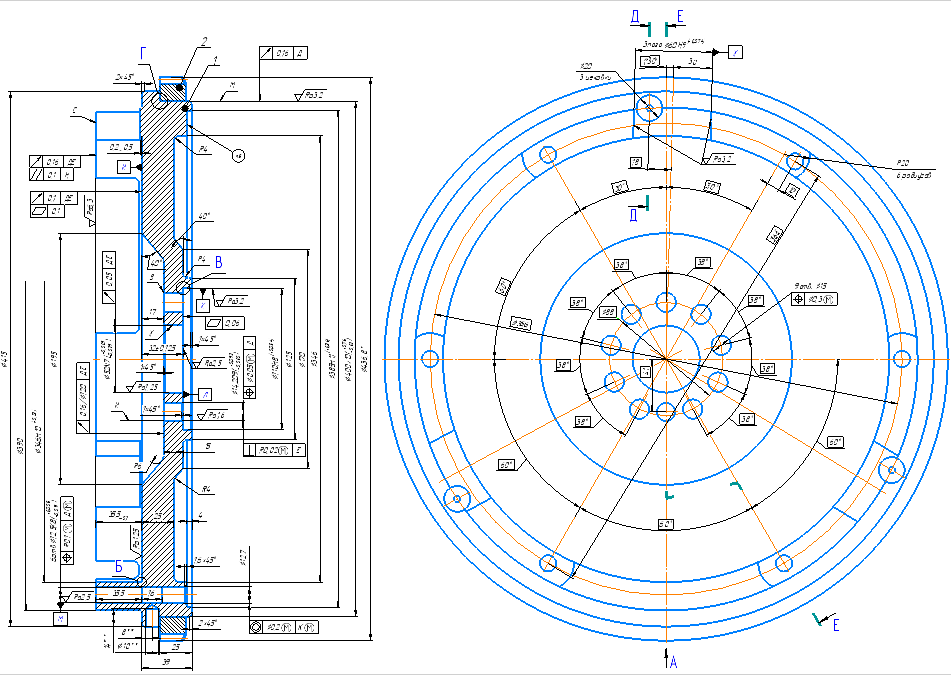

Деталь «Маховик» является частью кривошипно-шатунного механизма (рис. 3.1) двигателей «DEUTZ» TCD2013 [26], серийно выпускаемых на Минском моторном заводе и устанавливаемых на трактора МТЗ и другие транспортные машины.

Рисунок 3.1 – Маховик

Основное назначение маховика – обеспечить необходимую равномерность вращения коленчатого вала двигателя путём поглощения энергии от рабочего такта с последующей отдачей её коленчатому валу для совершения остальных тактов и проведения деталей кривошипного механизма через мёртвые точки.

Кроме того, маховик выполняет ряд вспомогательных функций:

- использование энергии, накопленной в маховике при прокручивании коленчатого вала перед пуском двигателя, позволяет осуществить вспомогательные такты рабочего цикла в процессе пуска;

- торцевая поверхность маховика ("зеркало") используется как ведущая поверхность трения механизма сцепления;

- на поверхностях маховика наносят метки, показывающие верхнее мёртвое положение поршня в первом цилиндре, которое используется при установке начала впрыска топлива.

Конструктивно маховик выполнен в виде диска, что обеспечивает создание достаточно большого момента инерции при минимальной его массе. Маховик размещается на заднем конце коленчатого вала, имеющего вид фланца. Для обеспечения точного положения маховика относительно коленчатого вала посадка осуществляется с минимальным зазором, для чего в маховике выполнена точная выточка 110Н8. Очень высокие требования предъявляются к торцу этой выточки, так как этот торец – основная сборочная база; периферия выточки используется только для центрирования. Для обеспечения передачи крутящего момента с коленчатого вала на маховик используется штифт, запрессованный в отверстие на торце коленчатого вала и входящий в отверстие 14,2D9 маховика с небольшим зазором. Крепление маховика к фланцу коленчатого вала осуществляется 9-ю болтами М14, проходящими через отверстия 15 маховика. Соосно с выточкой 110Н8 в маховике выполнено отверстие 52N7, в которое запрессовывается подшипник, служащий опорой ведущего вала коробки перемены передач трактора.

На наружной поверхности маховика крепится зубчатый венец, с которым при пуске входит в зацепление шестерня пускового устройства – электрического стартера. Зубчатый венец изготавливается из среднеуглеродистого стального проката прямоугольного сечения, согнутого в форме кольца и сваренного встык. Зубья венца в процессе обработки закаливают для обеспечения их износостойкости. Посадка венца на маховик производится с натягом; венец перед напрессовкой нагревается до температуры 200С.

Одной из наиболее важных с точки зрения конструкции детали является торцевая поверхность ("зеркало"). Данная поверхность используется для контакта маховика с ведомым диском муфты сцепления и передачи на него крутящего момента. В связи с этим строго регламентируется биение поверхности "зеркала" относительно торца выточки 110Н8, а также шероховатость поверхности – Ra1,25 мкм.

В комплекте с маховиком 260-1005114 используется двудисковая муфта сцепления, имеющая большой перепад между поверхностями трения и установки, в связи с чем в маховике поверхность "зеркала" утоплена на 35,5мм от торца детали; причём торец маховика в месте установки муфты сцепления выполнен не сплошным, а в виде пролитых выступов, что необходимо для увеличения теплоотдачи от трущихся поверхностей. Для обеспечения нормальной работы сцепления поверхность торцев выступов должна быть параллельна поверхности "зеркала".

Крепление муфты сцепления на маховике осуществляется с помощью шести пальцев, запрессованных в отверстия маховика. Для обеспечения надёжного крепления пальцев данные отверстия выполнены с высокой точностью (12,5К8); а для исключения чрезмерного усилия запрессовки данные отверстия с обеих сторон имеют выточки 12,7мм. Головка пальцев имеет неправильную форму и при сборке заходит в выточку 385Н11 на торце маховика, что обеспечивает отсутствие проворота пальцев при сборке узла. Все, кроме одного, отверстия 12,5К8 расположены равномерно по окружности. Одно отверстие смещено на 10мм от номинального положения, что обуславливает установку муфты сцепления на маховик в строго определённом положении и исключает ошибки слесаря-сборщика.

В пролитых выступах на торце маховика имеются три точно обработанных паза шириной 60Н9. Данные пазы используются для ориентирования среднего диска сцепления. На дне каждого из пазов выполнено отверстие 5Д10 с цековкой, которое используется для установки сухарей, служащих опорой для рычага выжима среднего диска сцепления.

Маховик отливается из серого чугуна СЧ20 ГОСТ1412-85, который характеризуется хорошими литейными свойствами и высокой обрабатываемостью.

Сведения о химическом составе и механических свойствах данного материала приведены в таблицах 3.1, 3.2.

Таблица 3.1 - Химический состав чугуна СЧ20 ГОСТ1412-85

| Углерод С | Кремний Si | Марганец Mn | Фосфор P | Сера S | Хром Cr | Никель Ni | Железо Fe | |

| не более | ||||||||

| 3,3 - 3,5 | 1,4 - 2,4 | 0,5 - 1,0 | 0,2 | 0,15 | 0,3 | 0,5 | остальное | |

Таблица 3.2 - Механические свойства чугуна СЧ20 ГОСТ1412-85

| Предел выносливости В , МПа | Сопротивление изгибу Н , МПа | Сопротивление сжатию СЖ , МПа | Стрела прогиба 600/300, мм | Твёрдость НВ |

| 200 | 400 | 750 | 9/3 | 170...241 |

3.2 Анализ детали на технологичность

Анализ технологичности конструкции обеспечивает улучшение технико-экономических показателей разрабатываемого технологического процесса. [27, с. 31]

Деталь 260-1005114 «Маховик» изготавливается из серого чугуна СЧ20 ГОСТ1412-85 литьём, поэтому конфигурация наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Тем не менее, даже при этом в базовой отливке нерационально выбрано положение плоскости разъёма форм, что обуславливает наличие излишнего припуска в районе посадочного места под венец.

С точки зрения механической обработки деталь имеет ряд недостатков в отношении технологичности:

- крепёжные отверстия Ø15Н14 расположены слишком близко относительно друг друга и одновременная их обработка на многошпиндельном станке невозможна;

- отверстия Ø12,5К8 имеют выточки Ø12,7Н14 с обеих сторон детали, в связи с чем для обработки одной из них требуется выполнять кантование детали и дополнительную сверлильную операцию;

- торец детали со стороны "зеркала" имеет форму литых выступов и поэтому при его обработке резание происходит прерывисто, с ударами, что негативно сказывается на стойкости инструмента;

- деталь не имеет удобных конструкторских баз для чистового точения "зеркала", что вызывает необходимость в ведении обработки в специальном приспособлении от технологических баз.

В остальном деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки и достаточно проста по конструкции.

Количественная оценка технологичности конструкции детали выполняется путём расчёта следующих показателей:

1. Коэффициент унификации конструктивных элементов

Ку.э.=Qу.э./Qэ,

где Q у.э – число унифицированных конструктивных элементов,

Qэ – общее число конструктивных элементов.

Ку.э.=15/29 = 0,52

Коэффициент унификации недостаточно высок, следовательно, по этому показателю деталь следует считать частично технологичной.

2. Коэффициент применяемости стандартных инструментов для обработки

Кп.ст.=Dо.с./Dм.о.,

где Dо.с. – число поверхностей, обрабатываемых стандартным инструментом,

Dм.о. – общее число поверхностей подвергаемых механической обработке.

Кп.ст.=23/29=0,79

Коэффициент применяемости стандартных инструментов высок, следовательно, по этому показателю деталь следует считать технологичной.

3. Коэффициент обработки поверхностей.

Кп.о. = 1 - Dм.о. / Qэ,

Кп.о =1-22/29=0,07

Коэффициент обработки поверхностей равен 0,07, следовательно, по этому показателю деталь следует считать частично технологичной.

4. Коэффициент использования материала.

Ки.м. = q / Q,

где q – масса детали, q = 29,5кг (за вычетом массы венца),

Q – масса заготовки, Q = 42кг.

Ки.м.=29,5/42=0,7

Коэффициент использования материала 0,7<0.75. По этому показателю деталь следует считать частично технологичной.

5. Масса детали q = 29,5кг.

6. Максимальное значение квалитета обработки - 7.

7. Максимальное значение параметра шероховатости обрабатываемых поверхностей Ra 1,25.

8. Коэффициент применения типовых технологических процессов.

Кт.п.=Qт.п./Qо

где Qт.п.–число типовых технологических процессов,

Qо – общее число технологических процессов.

Кт.п.=2/5=0,4

По данному показателю деталь является частично технологичной.

9. Коэффициент точности обработки

Кт.ч.= 1 – 1/Аср

где Aср.–средний квалитет точности обработки

Аср =1∙a1+2∙a2+…t∙at/a1+a2+…at

где a1, a2, at – количество размеров соответствующего квалитета точности

Аср = (7·1+8·7+9·4+10·3+11·2+12·2+14·26)/45 = 12

Кт.ч. = 1 – 1/12 = 0,92

По данному показателю деталь является технологичной, т.к. 0,92> Кт.ч.н = 0,75.

10. Коэффициент шероховатости поверхностей.

Кш = 1/Бср,

где Бср – средний показатель шероховатости поверхностей,

Бср = 1∙n1+2∙n2+t∙nt/n1+n2+nt

где n1, n2, nt – число поверхностей, соответствующих параметрам.

Бср = (1,25·2+1,6·1+2,5·7+3,2·12+6,3·1+12,5·22)/45 = 7,6

Кш =1 / 7,6= 0,13

По данному показателю деталь является технологичной, т.к.

0, 13<Кш.н = 0,32.

После проведения количественной оценки можно сделать вывод, что деталь частично технологична.

3.3 Определение типа производства

Тип производства по ГОСТ 3.1119-83 [28] характеризуется коэффициентом закрепления операций:

- Кзо = 1- массовое;

- 1 <Кзо <10 - крупносерийное;

- 10 <Кзо <20 - среднесерийное;

- 20 <Кзо <40 - мелкосерийное производство. В единичном производстве Кзо не регламентируется.

В соответствии с методическими указаниями РД 50-174-80 [29], Кзо для всех разновидностей серийного производства определяется по формуле:

Кзо = ∑Поi /(∑Рi)

где ∑ Поi – суммарное число различных операций за месяц по участку из расчета на одного сменного мастера;

∑ Рi - явочное число рабочих участка, выполняющих различные операции при работе в одну смену.

Исходя из приведённой формулы для коэффициента закрепления операций, необходимо установить соотношение между трудоёмкостью выполнения операций и производительностью рабочих мест (оборудования), предназначенных для проведения данного технологического процесса при условии загрузки этого оборудования в соответствии с нормативными коэффициентами.

Располагая штучным временем, затраченным на каждую операцию, определяется количество станков:

mp = N·Tшт-к /60·Fд ·