Файл: 3 Технологический раздел 1 Назначение и конструкция детали.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 99

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

где q - число одновременно обрабатываемых деталей, q = 1.

6. Определение подготовительно - заключительного времени ТПЗ, мин

где ТПЗ1 – время на наладку станка, инструмента, приспособления, ТПЗ1 = 24 мин;

ТПЗ2 – время на получение инструмента, приспособлений до начала обработки и сдачу их после окончания, ТПЗ2 = 8 мин;

ТПЗ3 – время на дополнительные приёмы, связанные с содержанием операции, ТПЗ3 = 7 мин.

7. Определение нормы штучно - калькуляционного времени ТШТ-К, мин

Технически обоснованная норма времени на операции, выполняемые на станках с ЧПУ, определяется по ниже приведённой методике.

3.6.2 Расчёт технической нормы времени на операцию 025 Многоцелевая с ЧПУ.

1. Определение вспомогательного времени Тв, мин

Тв = Тву + Тмв , мин

где Тву - время на установку и снятие заготовки, Тву = 2,19 мин.

Тмв = 6,8 мин.

Тв = 2,19 + 6,8 = 8,99 ≈ 9 мин

2. Время на обслуживание рабочего места и время перерывов на отдых и личные надобности Тот и Тобс, мин назначается в процентах от оперативного времени Топ, мин, Тот.обс – 10% ([31], стр 74).

Оперативное время Топ, мин определяется по формуле:

Топ = То + Тв, мин

Топ = 3,0 + 9 = 12,0 мин

Тот + Тобс = 12 · 10 / 100 = 1,2 мин

3. Определение нормы штучного времени Тшт, мин

Тшт = То + Тв + Тобс + Тот;

где То – основное время, мин;

Тв – вспомогательное время, мин.

Тот – время перерывов на отдых и личные надобности, мин

Тобс – время на обслуживание рабочего места, мин.

Тшт = 3,0 + 9 + 1,2 = 13,2 мин

4. Определение подготовительно - заключительного времени Тп-з, мин

Тп-з = Тп-з1 + Тп-з2 + Тп-з3, мин

где Тп-з1 – время на получение наряда, чертежа, технической документации на рабочем месте в начале работы и на сдачу в конце смены, Тп-з1 = 1 мин;

Тп-з2 – время на дополнительные работы, Тп-з2 = 1 мин;

Тп-з3 – время на пробную обработку одной детали, если не производится коррекция инструмента, Тп-з3 = 8 мин.

Тп-з = 1 + 1 + 8 = 10 мин

5. В серийном производстве норма штучно-калькуляционного времени Тш-к, мин для операций,

выполняемых на станках с ЧПУ, определяется по формуле:

Тш-к = Тп-з / N/ + Тшт , мин

где Тшт – норма штучного времени, мин;

Тп-з – подготовительно-заключительное время, мин;

N/ – размер партии деталей, запускаемых в производство, N/ = 83,33 шт.

Тшт-к = 10 / 312,5 + 13,2 = 13,23 мин.

Результаты расчёта технической нормы времени на остальные операции сведены в таблице 3.6.

Таблица 3.6 - Сводная таблица технических норм времени по операциям

| № оп | Наименование операции | То | Тв | Топ | Тоб. от | Тшт | Тпз | n, шт | Тш-к | ||||||||

| Тус | Туп | Тиз | |||||||||||||||

| 005 | Токарная с ЧПУ | 16,25 | 3,81 | Тмв 4,6 | 24,66 | 1,85 | 26,51 | 20 | 312 | 26,6 | |||||||

| 010 | Токарная с ЧПУ | 12,38 | 4,2 | Тмв 5,2 | 21,78 | 1,63 | 23,41 | 29 | 312 | 23,5 | |||||||

| 020 | Токарная с ЧПУ | 10,69 | 3,5 | Тмв 4,0 | 18,19 | 1,36 | 19,55 | 26 | 312 | 19,63 | |||||||

| 025 | Многоцелевая | 3,0 | 2,19 | Тмв 6,8 | 12,0 | 1,2 | 13,2 | 10 | 312 | 13,23 | |||||||

| 030 | Многоцелевая | 6,16 | 1,08 | Тмв 3,2 | 10,44 | 0,78 | 11,22 | 7 | 312 | 11,24 | |||||||

| 035 | Радиально-сверлильная | 0,96 | 4,2 | 5,1 | 0,36 | 10,62 | 0,79 | 10,07 | 39 | 312 | 10,19 | ||||||

3.7 Выбор оборудования и расчет его количества

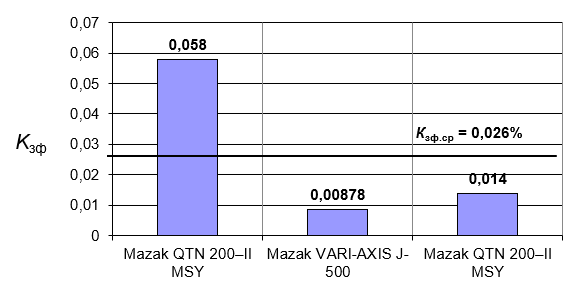

При выборе станков для разработанного технологического процесса нужно исключить их простои, т.е. нужно выбирать станки по производительности. Для каждого станка в технологическом процессе должны быть подсчитаны коэффициент загрузки Кзф и коэффициент использования станка по мощности привода Км.

Коэффициент загрузки станка Кзф определяется по формуле

.

.Коэффициент использования оборудования по мощности привода Км определяется по формуле

,

,где

- необходимая мощность на приводе станка, кВт;

- необходимая мощность на приводе станка, кВт; - мощность электродвигателя станка, кВт.

- мощность электродвигателя станка, кВт.Произведем расчет для одной операции «010 Токарная с ЧПУ». Расчетное число рабочих мест

, шт, для выполнения i-ой операции

, шт, для выполнения i-ой операции шт.

шт.Коэффициент загрузки станка

.

.Коэффициент использования оборудования по мощности

.

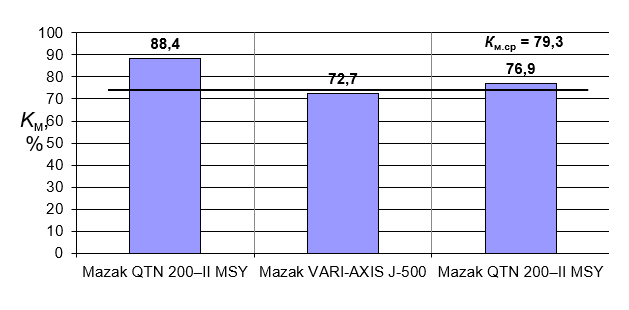

.Результаты вычисления коэффициентов использования оборудования по времени и мощности приведены в таблице 3.6.

Таблица 3.6 - Расчет коэффициентов использования оборудования

| Операция | Модель станка | Тш-к, мин |  , ,шт |  , ,шт | Кзф, % |  , ,кВт |  , ,кВт | Км, % |

| 010 Токарная с ЧПУ | ГДВ400ПМ1Ф4 | 1,06 | 0,000087 | 1 | 0,00878 | 8 | 11 | 72,7 |

| 035 Радиально-сверлильная | 2К522 | 1,78 | 0,00014 | 1 | 0,014 | 20 | 26 | 76,9 |

| ИТОГО | – | 4,22 | 0,000337 | 3 | 0,08 | - | - | 238 |

Средний коэффициент использования оборудования по мощности

.

.Определяем средние значения коэффициентов использования оборудования

Кзф.ср = 0,08 / 3 = 0,026 %.

Отображаем графики загрузки оборудования на рис 3.2 и рис 3.3

Рисунок 3.2– График загрузки оборудования

Рисунок 3.3 – График использования оборудования по мощности