Файл: 1 Описание и анализ оснащаемой технологической операции. Выбор баз.doc

Добавлен: 25.10.2023

Просмотров: 34

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

| Введение | 3 |

| 1 Описание и анализ оснащаемой технологической операции. Выбор баз. | 5 |

| 2 Классификация проектируемого станочного приспособления. Выбор металлорежущего станка | 8 |

| 3 Выбор и обоснование применяемого режущего инструмента | 12 |

| 4 Расчет погрешности базирования | 13 |

| 5 Расчет сил резания | 15 |

| 6 Расчет усилий зажима и выбор зажимных устройств | 17 |

| 7 Расчет погрешности закрепления | 19 |

| 8 Расчет погрешности установки | 20 |

| 9 Описание работы, обслуживания и контроля наладки | 21 |

| Список используемых источников | 22 |

| | |

| | |

Введение

Технологическая оснастка в машиностроении, приспособления, предназначенные для установки и закрепления заготовок в требуемом положении относительно рабочих органов станка и режущих инструментов, служащие для транспортировки деталей или изделий (приспособления-спутники) и выполнения сборочных операций.

Технологическая оснастка может быть самой разнообразной: это инстру-менты, крепежные изделия, детали, специализированные приспособления для транспортировки и сборки изделий и заготовок, формы для отливки, инструменты, позволяющие отсеивать изделия, не соответствующие технологическим требованиям.

Оснастка для оборудования может быть самой разной: измерительной, кон-трольной, транспортной, фиксационной, обрабатывающей, манипулирующей. Не-маловажным плюсом для станка, на который может быть установлена подобная оснастка, будет развернутый программируемый контроль за работой оборудова-ния: в этом случае собственник получает возможность быстро перенастроить обо-рудование и максимально автоматизировать процесс. Это позволит добиться высокой производительности при соблюдении качественных нормативов.

Безусловно, заявленные характеристики оборудования не всегда соответ-ствуют действительности, потому оператор подобного оборудования должен иметь не только высокую квалификацию, но и богатейший практический опыт. Это позволяет не только максимально эффективно использовать оборудование, но и поддерживать его в рабочем состоянии постоянно.

Серди прочих качеств технологической оснастки важно принимать во вни-мание не только возможности расширения производства, но и экономические факторы. Зачастую случается, что предприятию реально необходим на уровень единичного производственного комплекса, а изменение производственных способностей в целом. Это требует замены основного действующего оборудования. Подбор подобного оборудования – дело узких специалистов, которые должны иметь четкое представление о функциональных возможностях предприятия и о векторе его развития.

В практике современного производства в технологическую оснастку вводят контрольные, подналадочные, блокировочные и защитные устройства. Контроль-ные средства обычно непосредственно связаны с процессом обработки, находятся во взаимосвязи с основным приспособлением. В процессе обработки по достиже-нии заданного размера детали они подают командный импульс для прекращения обработки. Подналадочные устройства контролируют детали непосредственно по-сле обработки и подают командный импульс для автоматической корректировки настройки механизмов. Блокировочные и защитные устройства подают командный импульс для прекращения обработки в случае нарушения настройки, поломки ин-струмента и т.п.

1 Описание и анализ оснащаемой технологической операции. Выбор баз.

Согласно заданию на курсовое проектирование рассматриваемой деталью является «Зубчатое колесо».

Рассматриваемая деталь - «Зубчатое колесо» является составной частью редуктора, и служит для передачи крутящего момента. данный узел применяется на различных изделиях, выпускаемых на предприятиях. конструкторско-технологический код изделия: абвг.715423.8и3044.3141844г

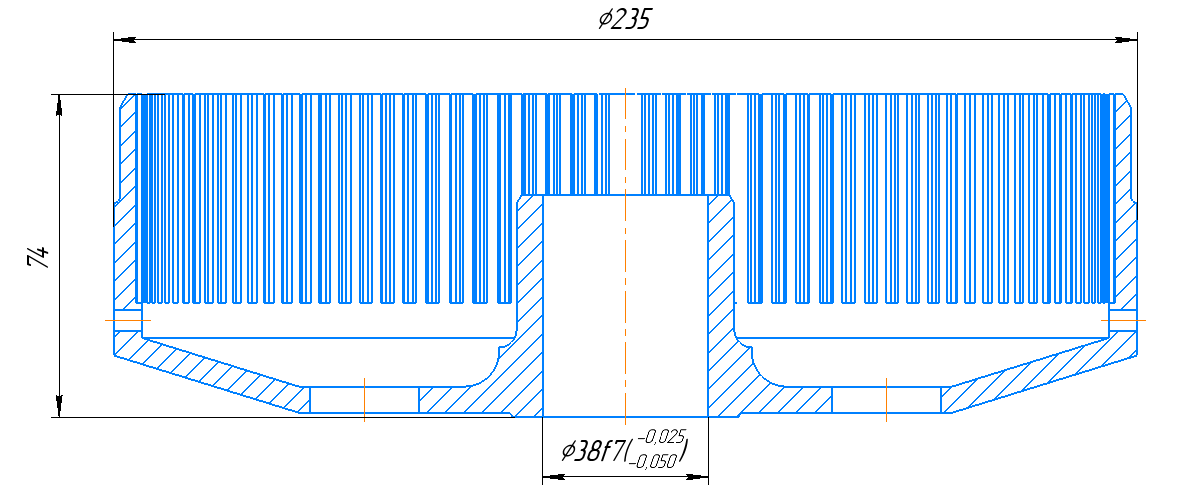

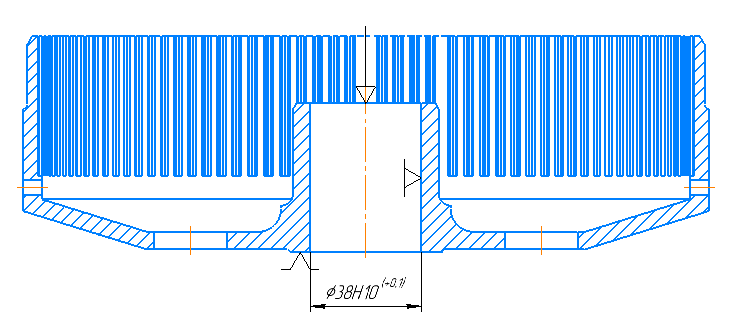

Рисунок 1 – Зубчатое колесо

Деталь «Зубчатое колесо» представляет собой совокупность цилиндрических и торцевых поверхностей. в центре детали имеется отверстие. деталь достаточно технологична, допускает применение высокопроизводительных режимов обработки, имеет хорошие базовые поверхности для первоначальных операций и довольно проста по конструкции. конструкция детали представляет собой деталь типа зубчатое колесо. с точки зрения унификации конструкционных элементов можно отличить, что почти все размеры детали (диаметральные) принадлежат нормальному ряду размеров, почти все фаски имеют унифицированный размер 1

45°.

деталь изготовлена из легированной стали - сталь 40х гост 1053-89

Материал выбран из дешевизны и доступности материала.

Свойства стали сведены в таблицы:

Таблица 1.1- Механические свойства стали 40Х

| Предел текучести, МПа | Предел выносливости, МПа | Относительное сужение, S,% | Относительное удлинение,u,% |

| 360 | 610 | 16 | 40 |

Химический состав стали 40Х приведем в таблице 1.2.

Таблица 1.2- Химический состав стали 40Х в процентах

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.42 - 0.5 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.25 | до 0.04 | до 0.035 | до 0.25 | до 0.25 | до 0.08 |

Таблица 1.3 - Температура критических точек материала сталь 40Х

| Ac1 = 730 , Ac3(Acm) = 755 , Ar3(Arcm) = 690 , Ar1 = 780 , Mn = 350 |

Для получения нужного контура необходимой точности и формы (получение зубчатого профиля) необходимо, выполнить долбежную операцию. Предварительно выбираем оборудование, в нашем случаи необходимо применить зубодолбежный станок.

В качестве режущего инструмента выбираем долбяк из быстрорежущей стали.

Для обеспечения наибольшей точности необходимо стремиться к тому, что- бы конструктивная, технологическая и измерительная базы представляли собой одну и туже поверхность детали.

База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования. От правильного выбора технологических баз зависят конструкция станочного приспособления, точность и производительность обработки. Исходными данными для выбора технологических баз является чертёж детали.

Деталь базируется на два пальца.

Разработаем схему базирования конкретно для долбежной операции.

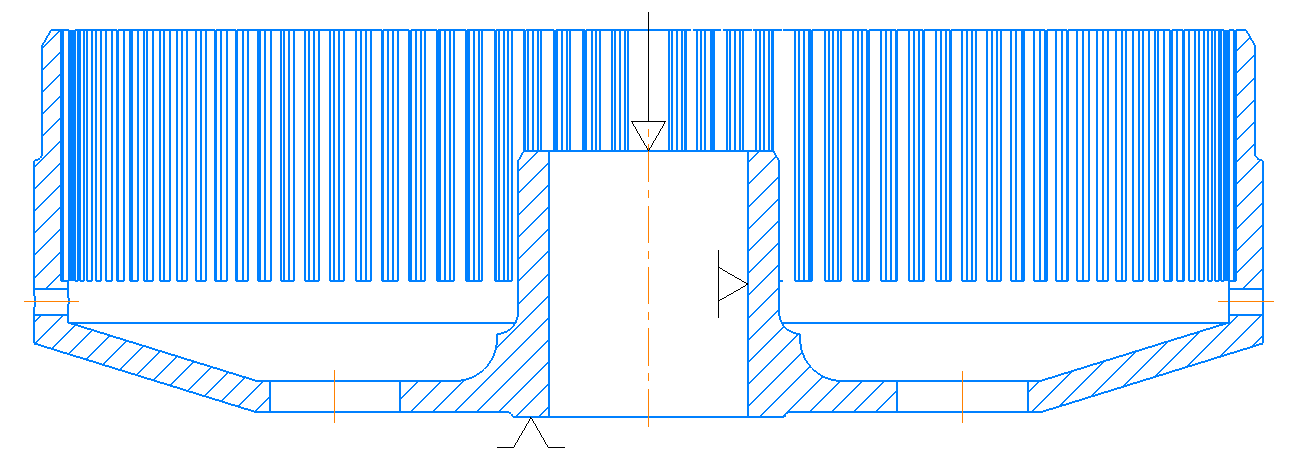

Рисунок 1.2 - Операционный эскиз

2 Классификация проектируемого станочного приспособления. Выбор ме-таллорежущего станка

2.1 Классификация проектируемого станочного приспособления Классификация по группам станков.

В нашем случае приспособление, которое проектируется относиться к группе зубодолбежных, так как предполагается обработка на станках данной группы.

Классификация степени специализации.

По степени специализации наше приспособление относится к неразборным специальным приспособлениям.

2.2 Выбор и обоснование применяемого металлорежущего станка

Для обработки детали используем зубодолбежный станок 5140.

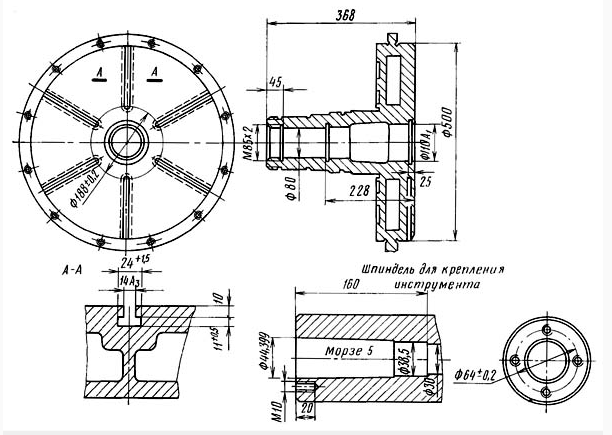

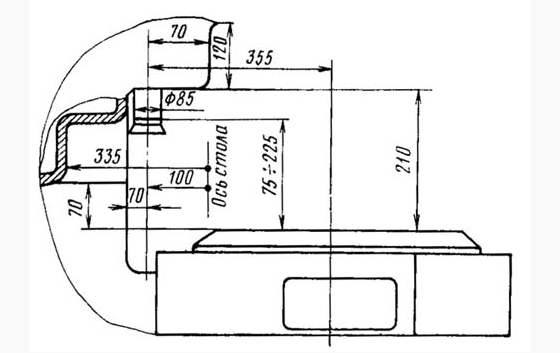

Рисунок 2.1 – Присоединительные размеры

Рисунок 2.2.- Габариты рабочего пространства

Таблица 2.1 - Технические характеристики станка 5140

| Наименование параметра | 5140 |

| Основные параметры станка | |

| Наибольший модуль нарезаемого колеса, мм | 8 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес | 500 |

| Наибольшая ширина нарезаемого венца (длина нарезки), мм | 100 |

| Наибольший диаметр нарезаемых цилиндрических прямозубых колес внутреннего зацепления, мм | |

| Наибольшая ширина нарезаемого венца (длина нарезки) внутреннего зацепления, мм | |

| Наибольший угол спирального зуба, град | 35 |

| Наибольшее расстояние от оси долбяка (шпинделя, штосселя) до оси стола (планшайбы), мм | 0..355 |

| Расстояние от зеркала стола (планшайбы) до торца шпинделя, мм | 75..225 |

| Расстояние от пола до поверхности планшайбы, мм | 855 |

| Суппорт. Шпиндель (штоссель) долбяка | |

| Наибольшее перемещение шпинделя, мм | 150 |

| Наибольший ход долбяка (шпинделя), мм | 125 |

| Наибольший отвод инструмента от от изделия во время холостого хода, мм | - |

| Цена деления шкалы установки глубины долбления зуба, мм | |

| Наибольший диаметр устанавливаемого долбяка, мм | 100 |

| Пределы чисел двойных ходов долбяка в минуту | 65..450 |

| Круговая подача инструмента, мм/дв.ход | 0,025..0,1 |

| Радиальная подача инструмента, мм/дв.ход | 0,003..0,525 |

| Число радиальных подач инструмента | 21 |

| Диаметр оправки под долбяк, мм | 31,743; 44,443 |

| Конец шпинделя для крепления инструмента | Морзе 5 |

| Рабочий стол (планшайба) | |

| Диаметр фланца рабочего стола (планшайбы), мм | 500 |

| Диаметр отверстия в шпинделе рабочего стола, мм | 110A |

| Наибольший ход рабочего стола, мм | 355 |

| Наибольший отход стола от режущей кромки инструмента во время холостого хода, мм | 0,45 |

| Быстрое перемещение стола, м/мин | 1,5 |

| Быстрое вращение стола, об/мин | 2,5 |

| Цена деления лимба установки межцентрового расстояния, мм | 0,01 |

| Автоматический подвод | есть |

| Автоматический останов | есть |

| Привод и электрооборудование станка | |

| Количество электродвигателей на станке | 4 |

| Электродвигатель главного привода, кВт (об/мин) | 1,1 |

| Электродвигатель привода быстрого вращения стола, кВт (об/мин) | 0,18 |

| Электродвигатель насоса гидропривода, кВт (об/мин) | 0,27 |

| Электродвигатель привода круговой подачи, кВт (об/мин) | - |

| Электродвигатель насоса охлаждения, кВт (об/мин) | 0,12 |

| Суммарная мощность электродвигателей, кВт | |

| Габаритные размеры и масса станка | |

| Габаритные размеры станка (длина х ширина х высота), мм | 17250 х 1250 х 2350 |

| Масса станка с электрооборудованием и охлаждением, кг | 4200 |

3 Выбор и обоснование применяемого режущего инструмента.

Выбор режущих инструментов следует производить исходя из условия сни-жения основного времени при скоростных или силовых режимах резания.

Конструкция и размеры инструмента для заданной операции зависят от вида обработки, размеров обрабатываемой поверхности, свойств материала заготовки, требуемой точности обработки и шероховатости обрабатываемой поверхности.

Выбор режущих инструментов следует производить исходя из условия сни-жения основного времени при скоростных или силовых режимах резания.

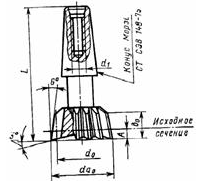

Долбяки зуборезные чистовые ГОСТ 9324-79.

Предназначены для обработки зубьев прямозубых и косозубых цилиндрических зубчатых колёс.

Материал – быстрорежущая сталь по ГОСТ 19265-73

Диаметр, D = 50 мм

Модуль m=2,5

Ширина, L = 180 мм

Материал режущей части: P6М5

4 Расчет погрешности базирования

Погрешность базирования – это отклонение фактически достигнутого положения заготовки от требуемого. Определяется как предельное расстояние между технологической и измерительной базами в направлении выдерживаемого размера.

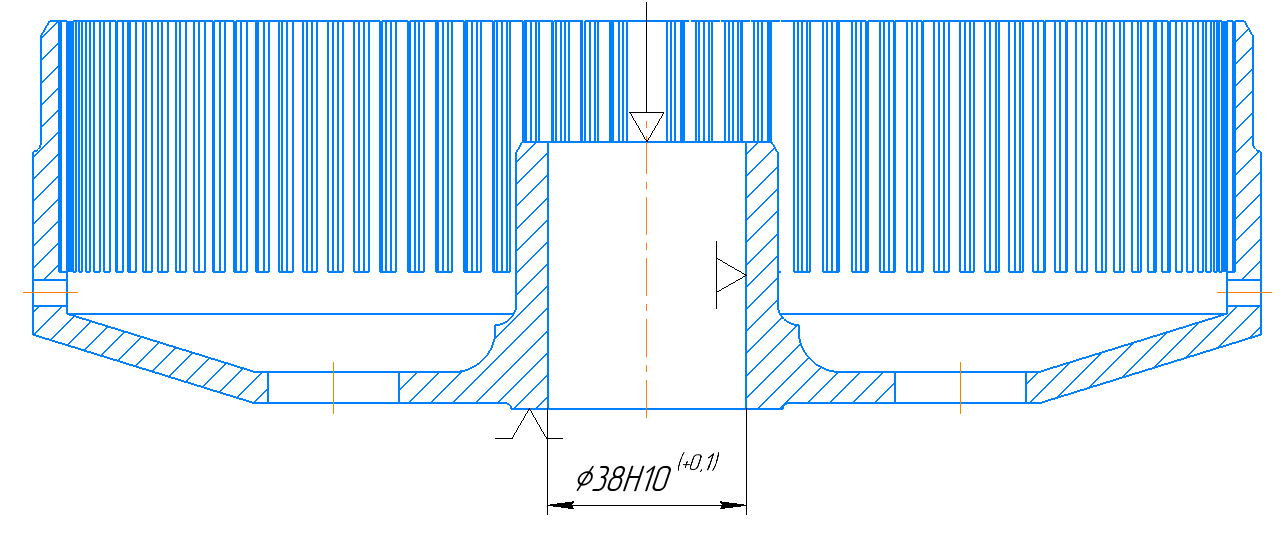

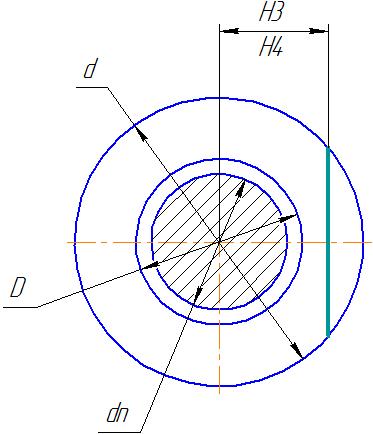

Рисунок 4.1 – Погрешность базирования

Погрешность базирования будет находиться по следующей схеме.

Рисунок 4.2 - Схема для расчета погрешности базирования

Так как установка осуществляется на жесткий палец с зазором, то погрешность базирования εб рассчитывается по формуле

εб = 2 · e + δ1 + δ2 + Δ

где e - эксцентриситет наружной поверхности относительно отверстия (назначается по справочной литературе);

δ1 - допуск на диаметр отверстия (согласно чертежа Ф38Н10+0,1);

δ1=0,1 мм

δ2 - допуск на диаметр пальца (назначается по справочной литературе Ф32f7);

δ2=0,050-0,025=0,025 мм

Δ - минимальный радиальный зазор при посадке заготовки на палец.

Δ=38,0-37,975=0,025 мм.

В нашем случае e = 0.01 мм,

Тогда

εб = 2 · 0,01 + 0,1 + 0,025 + 0,025 = 0,17 мм.