Файл: 1 Описание и анализ оснащаемой технологической операции. Выбор баз.doc

Добавлен: 25.10.2023

Просмотров: 35

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5 Расчет сил резания

Аналитический метод:

Глубина резания -

Ширина резания

Подачу принимаем

Стойкость инструмента

Скорость резания:

Частота двойных ходов определяется

Cила резания:

- поправочный коэффициент на качество обрабатываемого материала.

Эффективная мощность резания:

6 Расчет усилий зажима и выбор зажимных устройств

Произведем расчет конструкции зажимного устройства приспособления для нашего случая.

По справочным данным подбираем схему для расчета силы закрепелния.

Рисунок 6.1 – Схема закрепления

Сила R1 - осевая сила, которая прижимает заготовку с опорам. Действует в том же направление что и сила закрепления.

Сила R2 – сила, возникающая от вращающего момента Мкр – стремиться повернуть заготовку.

Значение коэффициента запаса закрепления k определяют исходя из конкретных условий выполнения операции и способа закрепления заготовки в приспособлении на основе формулы

k = k1 × k2 × k3 × k4 × k5 × k6 × k7

где k0 – гарантированный коэффициент запаса (принимают k0 = 1,5);

k1 – коэффициент, учитывающий неравномерность припуска по обрабатываемой поверхности заготовки, что приводит к увеличению силы резания (для черновой обработки k1 = 1,2; для чистовой обработки k1 = 1);

k2 – коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента (значения коэффициента

k2 приведены в табл. 2.4);

k3 – коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей (при точении и торцевом фрезеровании k3 = 1,2; при непрерывном резании k3 = 1,0);

k4 – коэффициент, учитывающий непостоянство силы зажима (для ручных зажимов k4 = 1,3; для механизированных k4 = 1);

k5 – коэффициент, учитывающий эргономику ручных зажимных элементов. При их удобном расположении и малом угле поворота рукоятки k5 = 1, при неудобном расположении и большом угле поворота рукоятки k5 = 1,2;

k6 – коэффициент, учитываемый только при наличии моментов, стремящихся повернуть заготовку. Если заготовка установлена базовой плоскостью на опоры с ограниченной поверхностью контакта k6 = 1,0. При установке на пластины или другие элементы с большей поверхностью контакта k6 = 1,5, так как наличие макронеровностей на базовых поверхностях может привести к неопределенному положению мест контакта относительно центра поворота заготовки.

k =1,5×1×1×1×1,3×1,2×1=2,34

7 Расчет погрешности закрепления

Погрешность закрепления равна нулю, так как сила закрепления действует в той же плоскости что и контролируемый размер.

8 Расчет погрешности установки

Погрешность установки У

Погрешность положения

Точность изготовления опор и других стандартных деталей приспособления. Допуски ответственных размеров нестандартных деталей приспособления обычно составляет 10 – 30 % допуска на соответствующий размер обрабатываемой детали. Как правило,

Составляющая

Тогда погрешность установки составит:

Для размера 60 мм

9 Описание работы, обслуживания и контроля наладки

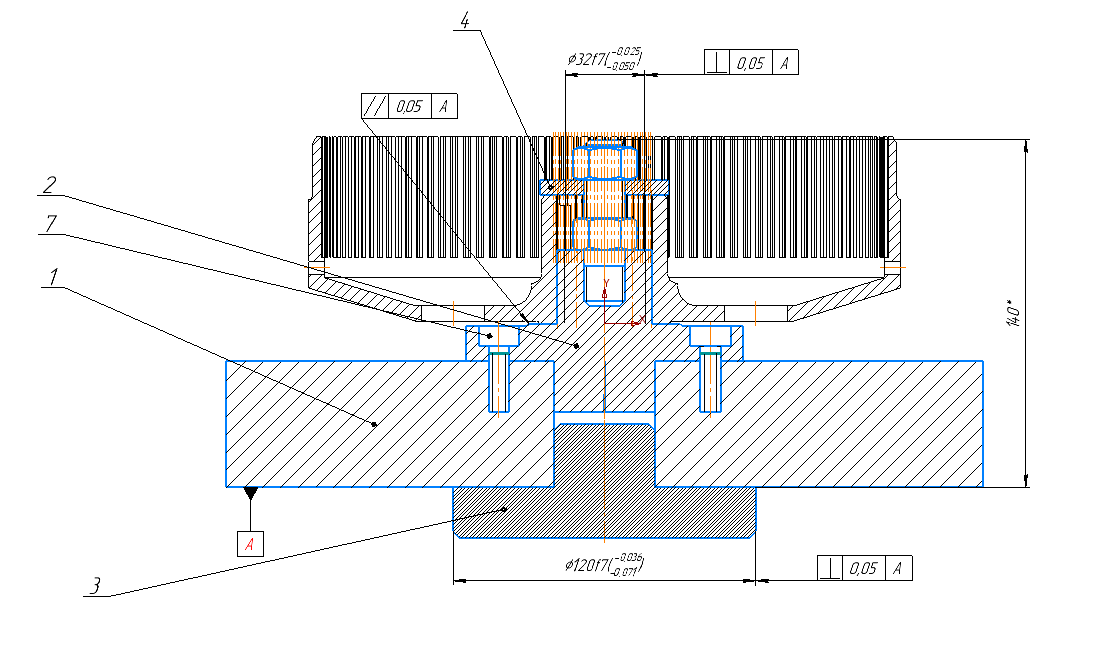

Разработанное приспособление состоит из корпуса, на котором установлены установочные и зажимные элементы приспособления.

Приспособление устанавливается на стол зубодолбежного станка. Приспособление крепиться на столе станка при помощи болтов. Предварительно приспособление центрируется на столе станка при помощи пальца 3.

Деталь устанавливается на цилиндрический палец 2. Цилиндрический палец крепиться при помощи винтов 7.

Закрепление детали осуществляется при помощи оси и прижимается через разрезную шайбу 4, при помощи гайки 13.

Рисунок 8.1 – Станочное приспособление

Список используемых источников

1. Справочник технолога-машиностроителя: В 2 т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985. -Т.1.-656 с.

2. Справочник технолога-машиностроителя: В 2 т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение, 1985. -Т.2. - 496 с.

3. Взаимозаменяемость, стандартизация и технические измерения: Учеб. / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. - М.: Машиностроение, 1987. - 352 с.

4. Ансеров М.А. Приспособления для металлорежущих станков.Л.: Машиностроение, 1966. - 652 с.

5. А.Горошкин А/С Приспособления для металлорежущих станков: Справ. - М.: Машиностроение, 1979. - 303 с.

6. Справочник конструктора инструментальщика; / Под ред. В.И. Баранчикова. - М.: Машиностроение, 1994. - 560 с.

7. Справочник инструментальщика / Под ред. И.А. Ординарцева. - Л.: Машиностроение: Ленингр. отд-ние, 1987. - 846 с.