Файл: Исследованы основные технологические свойства сталей производства России, Германии, Чехии и др. Собраны образцы ножей, из которых изготовлены шлифы.docx

Добавлен: 25.10.2023

Просмотров: 61

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МПОРТОЗАМЕЩАЮЩАЯ ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ НОЖЕЙ РУБИЛЬНЫХ МАШИН ДЛЯ ЗАГОТОВКИ ТОПЛИВНОЙ ЩЕПЫ ПОВЫШЕННОЙ СТОЙКОСТИ В Белорусском государственном технологическом университете разработана импортозамещающая технология изготовления ножей рубильных машин для заготовки топливной щепы. В республике эксплуатируются установки типа МР-40 , МР-25, Jenz и другие. В настоящее время практически весь инструмент для этого оборудовании используется импортного производства. Изготовленный по нашей технологии опытный инструмент прошел производственные испытания в Березинском лесхозе, Мозырьском опытном лесхозе, УП «Минское лесопарковое хозяйство», Вилейская мебельная фабрика, СООО «Белтранспрогресс-лес» и др, По эксплуатационным показателям опытный инструмент находится на уровне импортного (акты производственных испытаний имеются). Особенностью технологии изготовления рубильных ножей является использование низколегированных инструментальных сталей взамен высоколегированных. Увеличение стойкости инструмента обеспечивается за счет нанесения однослойных или многослойных пленочных упрочняющих покрытий. Экономический эффект применения опытного инструмента обеспечивается в результате использования более дешевых низколегированных сталей и увеличения износостойкости инемтрумента. Для нанесения покрытия применялась инструментальная сталь широкоприменяемая для изготовления дереворежущего инструмента Х6ВФ. Анализ уравнения зависимости толщины упрочненного слоя от времени обработки показал, что для нагрева изделия до температуры ниже 250°С время рабочего цикла не должно превышать 1 с, относительная скорость перемещения источника излучения к образцу должна быть больше 10 с. это ориентировочные параметры для контроля за температурой при нанесении упрочняющего покрытия на изделие. Расчет показывает, что для формирования покрытия 0,5 мкм время обработки должно составлять около 30 с, а при толщине 2 мкм - 120 с. При производстве дереворежущего инструмента широко ис208 пользуют низко и среднелегированные стали содержащие W, Сг, Ni, Ма, V, Ti и др. Основными преимуществами этого класса инструментальных сталей является их сравнительная невысокая стоимость. Однако инструмент из этих сталей уступает по стойкости инструменту из быстрорежущей стали, твердого сплава. Разработанные к настоящему времени технологии нанесения пленочных упрочняющих покрытий на детали машин, режущие части инструмента дает возможность качественно улучшить работоспособность этих изделий. Класс сверхтвердых материалов на основе кубического нитрида бора (КНБ) открывает новые перспективы дальнейшего повышения износостойкости, в первую очередь режущего инструмента. Исследуемый класс дереворежущего инструмента, работающего при ударных нагрузках, изготавливают из легированных сталей, в которых основным легирующим элементом является хром. Для определения коэффициентов трения изготавливались образцы из стали Х6ВФ. После термической обработки образцы подвергались вакуумному ионно-плазменному напылению соединениями металлов переходной группы по технологии разработанной ГНУ «ФТИ НАН Беларуси». Испытания на трения и износ проводились на модернизированной установке трения МИ-1-М по схеме «частичный вкладыш - вал». Данные приведены в таблице. Таблица - Зависимость коэффициентов трения от скорости скольжения и величины нагрузки ____________________ ________________ _ № п/п Характеристика пары трения Охлаждение Скорость скольжения, м/с Нагрузка, МПа Коэффициент трения 1 Образец без напыления вода 0,2 0,5 0,7 2 Образец с напылением вода 0,2 0,5 0,48 3 Образец без напыления вода 0,4 0,75 0,6 4 Образец с напылением вода 0,4 0,75 0,39 Образцы представляют собой толстостенные втулки с коническим посадочным отверстием и наружным диаметром 40 мм. Контртела изготавливались из древесины березы, имеющие высокие механические показатели. Направление скольжения выбиралось вдоль волокон, что совпадает со схемой раскроя древесины на брусья, доски, при рубке топливной щепы. Поскольку на данном этапе исследований планируется применение опытного инструмента для обработки свежесрубленной древесины в зону трения капельно подавалась вода. В процессе эксперимента регистрировались значения момента трения и линейного износа. По результатам испытаний антифрикционных свойств можно сделать следующие выводы. На образцах с покрытием коэффициенты 209 трения в 1,4-1,5 раза меньше, чем на образцах без покрытия. С повышением скорости скольжения в диапазоне от 0,2 до 0,4 м/с коэффицн енты трения снижаются. Для полного использования возможностей новых технологий нанесения упрочняющих покрытий целесообразно применять конс трукции инструмента со съемными режущими элементами. Упрочняющее покрытие можно наносить как на переднюю, так и на заднюю поверхности режущего клина, а переточку инструмента осуществлять соответственно по противоположной поверхности режущего элемента. Износостойкость режущего элемента

определяется свойствами упрочненного слоя, а работоспособность инструмента обеспечивается сочетанием показателей пленочного покрытия и прочностными показателями металла основы. Для сочетания в режущем элементе противоположных показателей — твердость и вязкость, перспективной является применение комбинированной технологии изготовления дереворежущего инструмента. Основа режущего инструмента обеспечивает высокое сопротивление ударным нагрузкам, а износостойкость ножам придает твердый поверхностный слой. Производственные сравнительные испытания опытного инструмента на машине МР-40 показали следующие результаты. Были изготовлены два комплекта рубильных ножей из одной марки стали. Была проведена их термообработка, обеспечивающая твердость в пределах HRC = 55-57. На один комплект ножей дополнительно был нанесен упрочняющий слой толщиной 0,1-0,15 мм с твердостью HV = 900. Первый комплект обеспечил стойкость ножей при заготовке топливной щепы в объеме 150-200 м3 плотной древесины за период стойкости инструмента между заточками, второй комплект - 300- 320 м3. Следует обратить внимание на различный характер затупления режущей кромки, если в первом случае затупление происходит по обычной схеме с округлением кромки, то во втором - по схеме мелкого выкрашивания твердого поверхностного слоя, в этом случае проявляется эффект самозатачивания лезвия. Определение оптимального соотношения толщины и твердости упрочненного слоя со свойствами металла подложки обеспечит ножам дополнительную стойкость. Применение разработанной технологии представляет интерес для лесопромышленного комплекса Республики Беларусь и других стран. БГТУ предлагает сотрудничество в области реализации импортозамещающей технологии в промышленных масштабах.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

НОЖИ ДЛЯ РУБИТЕЛЬНЫХ МАШИН

Технические условия

Knives for capacity chippers. Technical conditions

ОКП 14 3510

Срок действия с 01.01.82

до 01.01.87*

_______________________________

* Ограничение срока действия снято

по протоколу N 4-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 4, 1994 год). - Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством станкостроительной и инструментальной промышленности

ИСПОЛНИТЕЛЬ

М.В.Лопачева

ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

Зам. министра А.Е.Прокопович

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 11 марта 1981 г. N 1265

ВЗАМЕН ГОСТ 17342-71

ВНЕСЕНА поправка, опубликованная в ИУС N 2, 1987 год

Поправка внесена изготовителем базы данных

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Госстандарта СССР от 20.12.86 N 4286 с 01.07.87

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 3, 1987 год

Настоящий стандарт распространяется на рубильные ножи, предназначенные для производства технологической щепы из балансовой и дровяной древесины, отходов лесозаготовок, лесопиления и деревообработки на рубительных машинах, изготовляемые для нужд народного хозяйства и экспорта.

(Измененная редакция, Изм. N 1).

1. ОСНОВНЫЕ РАЗМЕРЫ

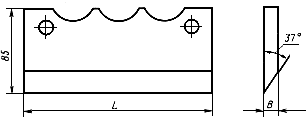

1.1. Основные размеры ножей должны соответствовать указанным на чертеже и в таблице.

мм

| | | | |

| Обозначение | Применяемость |  |  |

| 3116-0005 | | 300 | 6 |

| 3116-0006 | | 460 | 10 |

Пример условного обозначения ножа

=300 мм:

=300 мм:Нож 3116-0005 ГОСТ 17342-81

1.2. Конструктивные размеры ножей указаны в рекомендуемом приложении 1.

1.3. Обозначения поверхностей ножей указаны в справочном приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Ножи должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Ножи должны изготовляться из стали марки 6Х6В3МФС по ГОСТ 5950-73*. Допускается изготовлять ножи из других марок стали, обеспечивающих стойкость в соответствии с требованиями настоящего стандарта.

________________

* На территории Российской Федерации действует ГОСТ 5950-2000, здесь и далее. - Примечание изготовителя базы данных.

2.3. Микроструктура режущей части ножей после термической обработки должна состоять из троостомартенсита и карбидов.

Карбидная неоднородность не должна превышать 2 балла по шкале 3 ГОСТ 5950-73.

2.4. Твердость рабочей части ножей на расстоянии от режущей кромки до

, но не менее 43 мм ширины ножа должна быть 56...60 НRС

, но не менее 43 мм ширины ножа должна быть 56...60 НRС .

.https://www.bibliofond.ru/view.aspx?id=792785

https://knowledge.allbest.ru/manufacture/2c0b65635a2bd78a4d43b88521306d37_0.html

https://knowledge.allbest.ru/manufacture/2c0b65635a2bd78a4d43b88521306d37_0.html

https://www.bibliofond.ru/view.aspx?id=897863