ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 208

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.Автоматизация узлов

2.1 Узел очистки газа

Узел очистки газа (рисунок 3) предназначен для предотвращения попадания механических примесей и жидкостей в технологические трубопроводы, оборудование, средства контроля и автоматики станции и потребителей.

Рисунок 3- Узел очистки газа

На узле очистки газа используются, следующие аппараты– пылеуловители, сепараторы, фильтры и др. – предназначены для очистки транспортируемого через ГРС газа от твердых (песка, окалины, сварочного грата и др.) и жидких (конденсата, воды, масла) примесей. Импульсный и командный газ автоматического регулирования и управления должен быть осушен и дополнительно очищен в соответствии с ОСТ 51- 40-93. Проблемы, с которыми борется оборудование очистки газа на ГРС, – это предотвращение загрязнения и эрозии оборудования ГРС. Основными видами оборудования очистки газа, применяемого на ГРС, являются:

-

фильтры сепараторы; -

газосепараторы; -

мультициклоны; -

фильтры сетчатые

Для дополнительной очистки и осушки газа, используемого для работы автоматики ГРС, применяются фильтры-осушители командного газа.

Основными принципами очистки газа, действующими в указанном оборудовании, являются:

-

принцип изменения направления движения газа на 1800 (в газосепараторах); -

принцип действия центробежной силы (в мультициклонах, фильтрах-сепараторах); -

принцип очистки сменными фильтрующими элементами или сеткой (в фильтрах сетчатых, фильтрахсепараторах); -

осушка газа влагопоглотителем – цеолитом, силикагелем (в фильтрах-осушителях).

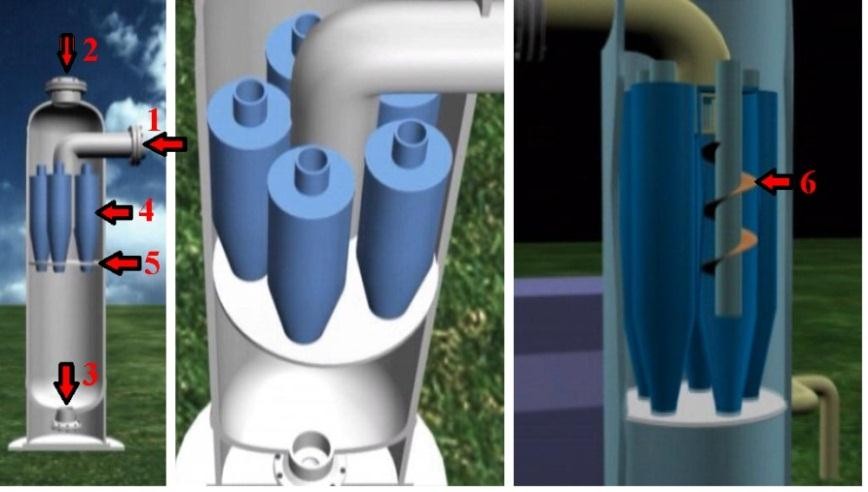

Наиболее часто используемый на ГРС является мультициклонный пылеуловитель, представляет собой сосуд, внутренняя полость которого разделена на три части (рисунок 4): верхнюю, свободную от каких-либо устройств; среднюю, где находятся циклонные элементы; нижнюю, где собираются конденсат и механические примеси.

Процесс очистки газа: поток газа, содержащий взвешенные частицы и жидкость, поступает из блока отключающих устройств во входной патрубок пылеуловителя, далее проходит через циклон, где, благодаря наличию винтовых лопастей, движется по спирали. Под действием центробежной силы твердые и жидкие частицы отбрасываются к периферии, затормаживаются о стенку циклона и выпадают на дно пылеуловителя. Очищенный газ выходит через выходной патрубок (сверху). Отвод жидкости и шлама (продувка пылеуловителя) осуществляется через продувочный патрубок (снизу) в емкость для сбора конденсата. Жидкость и шлам из этой емкости регулярно удаляются (утилизируются) через узел выдачи конденсата в транспортную емкость, а чистый газ должен возвращаться в выходной газопровод ГРС на участке перед узлом учета газа.

Рисунок 4 – Устройство мультициклонного пылеуловителя

Устройство пылеуловителя: 1 – входной патрубок, 2 – выходной патрубок, 3 – продувочный патрубок, 4 – батарея

циклонов, 5 – перегородка, 6 – винтовая лопасть.

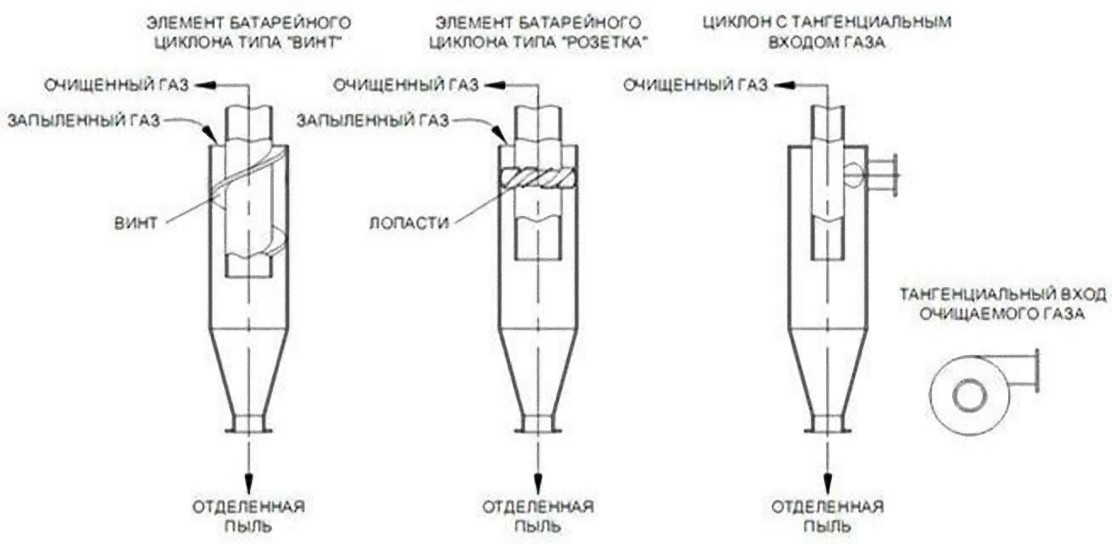

Для лучшего распределения газа с пылью и для отвода пыли на практике широко используется батарейный циклон. Такой аппарат представляет собой циклонные элементы, которые включены параллельно и имеют общий корпус, сборный бункер, а также общий подвод и отвод газа.

В батарейных циклонах (мультициклонах) движение газа достигается установкой в каждом части аппарата закручивающего элемента в виде розетки или винта, а не тангенциальным подводом газа. Благодаря этому производительность батарейного циклона будет намного больше, чем производительность обычного циклона такого же размера.

Самые популярные типы элементом циклона можно увидеть на рисунках

Элемент «винт» обладает самым незначительным гидравлическим сопротивлением и практически не склонен к забиванию пылью.

Осаждение пыли в отдельных элементах такого циклона происходит так же, как и в обыкновенном циклоне. Чаще всего используются циклонные элементы, диаметр которых составляет 100, 150 или 250 мм. В таких аппаратах может достигаться скорость запыленного газа около 4 м/с. Такие аппараты обладают высоким показателем осаждения пыли. При этом они имеют небольшой размер и гидравлическое сопротивление. То есть, если сравнивать батарейные циклоны с одиночными или групповыми, то при одинаковых размерах первые имеют большую производительность.

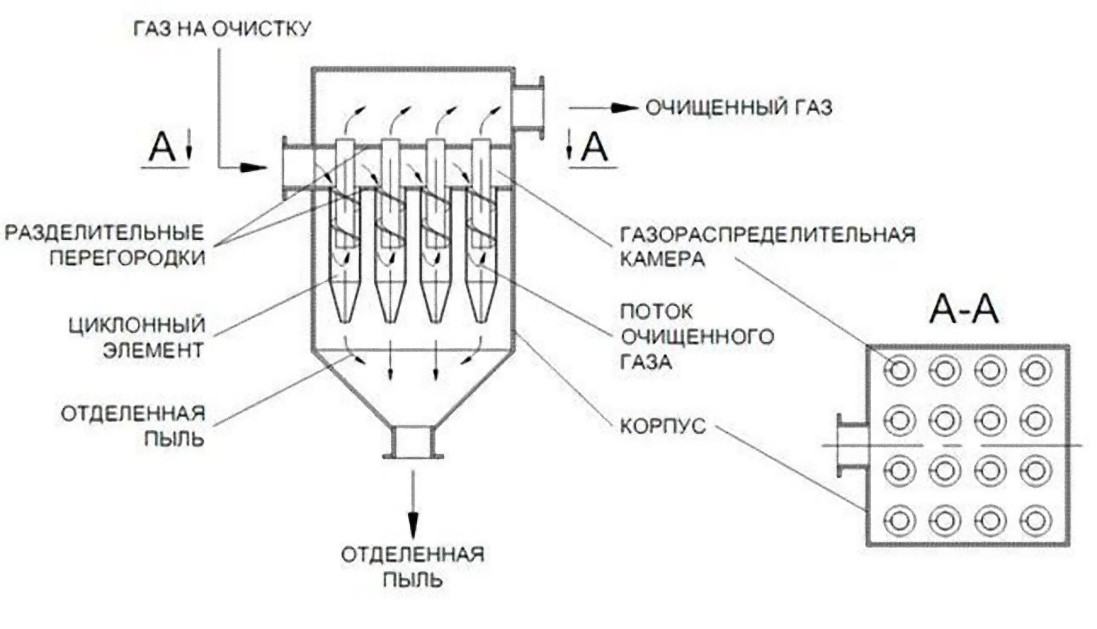

Конструкция и принцип действия батарейного циклона (мультициклона)

Загрязненный газ подается в газораспределительную камеру, которая ограничена трубными решетками. В трубных решетках герметично крепятся циклонные элементы. После того, как газ очищен, он выводится через выхлопные трубы элементов в общую камеру. Отделенные частицы пыли накапливаются в коническом дне циклона. Циклонные элементы такой конструкции имеют малый диаметр. Газ в них поступает сверху, а не по касательной. Вращательное движение потоку газа передается посредством специального винта или розеток, оснащенных наклонными лопатками.

Качественная работа батарейной циклонной установки обеспечивается за счет идентичности его элементов и равных условий работы.

Общий корпус мультициклона включает в свой состав циклонные элементы. Элементы герметично установлены в трубных решетках. Исходный газ поступает через штуцер в газораспределительную камеру и распределяется по циклонным элементам, заполняет кольцевое пространство между корпусом элемента и патрубком для вывода очищенного газа. В кольцевом пространстве расположены лопастные устройства, заставляющие газовый поток вращаться. Частицы пыли отбрасываются к стенкам циклонного элемента, движутся вниз по спирали и поступают в бункер, общий для всех элементов. Очищенный газ из каждого элемента выводится по трубе в общую камеру, а оттуда – наружу через верхний штуцер.

Батарейный циклон

Как правило, одиночные циклоны имеют диаметр 40-1000 мм, а циклонные элемента – 40-250 мм.

Батарейные циклоны представляют собой параллельно включенные циклоны малого диаметра. Такие устройства лучше улавливают пыль, т.к. при малом радиусе циклона значительно возрастает центробежная сила.

Батарейные циклоны способны работать с переменно нагрузкой, т.е. при необходимости можно включать или выключать отдельные элементы батареи.

Труба оснащена наружными винтовыми лопастями, которые передают потоку газа движение по спирали. В корпус газ подается сверху, затем проходит по поверхности винта в кольцевом пространстве (между внешней поверхностью трубы и внутренней поверхностью корпуса). Твердые частицы задерживаются на стенках корпуса, после чего осыпаются в нижнюю коническую часть и поступают в бункер батареи.

Элементы конструкции батарейного циклона расположены вертикально, параллельными рядами в корпусе прямоугольного сечения. Камера оснащена двумя решетками, в отверстия которых устанавливаются элементы. Очищаемый газ подается через патрубок в пространство между решетками и распределяется по отдельным элементам. После очищения газ поступает в пространство над верхней решеткой и выводится посредством бокового патрубка. Твердые частицы ссыпаются в коническое дно. Элементы конструкции батареи выполняются из чугуна, а решетки из листовой стали. Такие устройства способны очищать газ при широком диапазоне температур.

-

Узел редуцирования

Узел редуцирования (рисунок 5) предназначен для снижения и автоматического поддержания заданного давления газа, подаваемого потребителям.

Рисунок 5- Узел редуцирования

На узле редуцирования используются регуляторы давления – это устройство для редуцирования (понижения) давления газа и поддержания выходного давления в заданных пределах вне зависимости от изменения входного давления и расхода газа, что достигается автоматическим изменением степени открытия регулирующего органа регулятора, вследствие чего также автоматически изменяется гидравлическое сопротивление проходящему потоку газа.

На ГРС применяются регуляторы давления прямого и непрямого действия. В регуляторах прямого действия перемещение регулирующего органа осуществляется за счет энергии регулируемого потока газа высокого давления. Регулятор давления прямого действия представляет собой дроссельное устройство, приводимое в действие мембраной, находящейся под воздействием регулируемого давления. Всякое изменение давления газа вызывает перемещение мембраны, а вместе с ней и изменение проходного сечения дроссельного устройства, что влечет за собой уменьшение или увеличение количества газа, протекающего через регулятор.

В регуляторах давления непрямого действия

перемещение регулирующего органа производится за счет энергии от постороннего источника.

В регуляторах давления непрямого действия с командными приборами уравновешивание усилий от давления газа на мембрану осуществляется не грузами, пружинами или постоянным давлением газа, а давлением газа, которое устанавливают вспомогательным устройством, называемым командным прибором.

Наиболее часто используемые на ГРС являются регуляторы давления газа РДГК-10, РДГК-10М, РД-64:

-

Регулятор давления газа РДГК-10, РДГК-10М

Описание: регулятор низкого давления, «после себя», статический, прямого действия, неосевой, мембранный.

Рассчитан на устойчивую работу при воздействии температуры окружающей среды от –40 °С до +60 °С и относительной влажности до 95 % (при температуре +35 °С). Технические характеристики представлены в таблице 1.

Таблица 1. Технические характеристики регулятора РДГК

| Характеристики | РДГК-10 | РДГК-10М |

| Рабочая среда | Природный газ по ГОСТ 5542-87 Газовая фаза газа сжиженного по ГОСТ 20448-90 | |

| Диапазон входного давления, МПа | 0,05 – 0,6 | 0,05 – 0,6 |

| Диапазон настройки выходного давления, кПа | 1,5 – 2,0 | 1,5 – 2,0 |

| Диапазон настройки отключающего устройства, кПа при повышении выходного давления при понижении выходного давления | 3,5 – 5 0,3 – 1,0 | 2,4 –3,2 0,3 – 1,0 |

| Пропускная способность при максимальном входном давлении, м3/ч | 15,5 | 90 |

| Неравномерность регулирования, %, не более входа выхода | ±10 10 20 | ±10 10 20 |

| Присоединительная резьба, дюйм | G3/4-B | G3/4-B |

| Строительная длина, мм | 220 | 220 |

| Масса, кг, не более | 4 | 4 |