Добавлен: 26.10.2023

Просмотров: 90

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Данная установка применяется в химической, нефте- и газодобывающей, а также нефтехимической отраслях промышленности. Она обеспечивает эффективную обработку за счет диспергирования и снижения вязкости различных жидкостей и смесей

3.5 Тепловой метод

Сущность теплового метода заключается в подогреве нефти до температуры, при которой происходит расплавление асфальтосмолопарафиновых отложений. Это происходит благодаря циркуляции небольшого объема нефти или специального растворителя по системе «резервуар-реплообменник-резервуар».

Данный метод имеет некоторые недостатки, а именно:

при увеличении температуры нефти в резервуаре происходит испарение легких фракций нефти;

после охлаждения нагретой нефти в трубопроводе может наблюдаться отложение парафина внутри трубопровода;

данный способ очень длительный.

3.6 Химический метод

Химический метод основывается на использовании химических реагентов, которые вводятся в нефть в небольших количествах [7].

Данный способ получил широкое распространение за рубежом, однако, в России эта технология не применяется в чистом виде из-за дороговизны химических реагентов. Как правило, химический метод совмещается с другими методами, например, тепловым или гидравлическим. Химико-гидравлический способ осуществляется с помощью химических реагентов, которые подаются в гидравлическое устройство, которое, в свою очередь, подает их под высоким давлением в очищаемую емкость.

Химико-тепловой способ заключается в использовании химических реагентов совместно с подогревом парафинистых и асфальтовых отложений в резервуаре толщиной до 1 метра.

3.7 Механизированный метод очистки с применением моющих средств

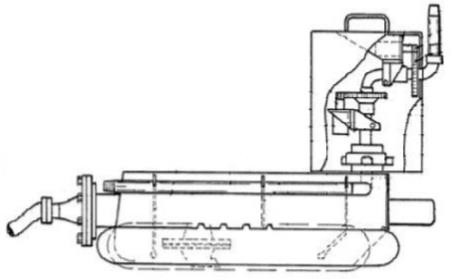

В конце 1980-х — начале 1990-х гг. активно начались разработки роботов, предназначенных для очистки резервуаров. Р. Крайсек и Р. Крайдер (США) в 1989 году изобрели робот (рисунок 3.3), который с помощью дистанционного управления способен размывать нефтяной осадок с помощью воды подаваемой под высоким давлением.

Рисунок 3.3 — Внешний вид робота Р. Крайсека и Р. Крайдера

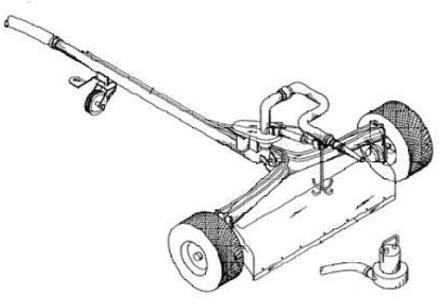

Учитывая опыт использования системы, предложенной Р. Крайсеком и Р. Крайдером, в 1994 году ученный Р. Тибодокс из США усовершенствовал робота для зачистки нефтяного резервуара (рисунок 3.4). Модернизация была совершена не только в корпусной части, но и заключалась в смене реагента, воздействующего на нефть: вместо воды стали использовать растворители. Также была добавлена функция одновременной откачки реагента и размытого нефтяного шлама из резервуара.

Рисунок 3.4 — Внешний вид робота

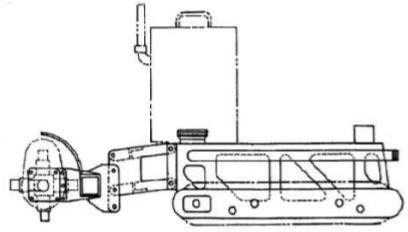

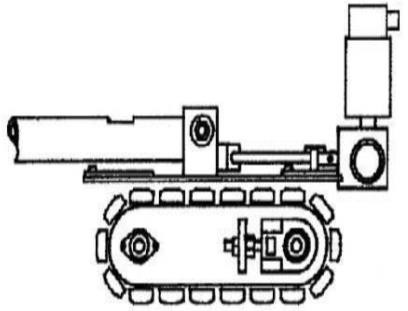

В 1996 году Р. Крайдером из США был создан робот для удаления нефтяного твердого осадка из резервуара. Новшеством данного оборудования являлось дистанционное управление во время очистки резервуара, а также являлось дополнительное дробильное устройство, воздействующее на механические спрессованные частицы (рисунок 3.5).

Рисунок 3.5— Внешний вид робота Р. Крайдера

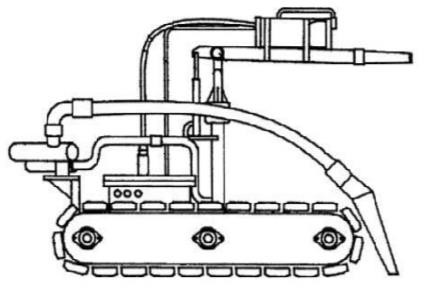

С целью увеличения безопасности и предотвращения взрывоопасных ситуаций при очистке стальных резервуаров в 1996 году учеными из США было предложено устанавливать на роботизированное оборудование видеокамеры и датчики для замера концентрации H2S, О2 (рисунок 3.6).

Рисунок 3.6 — Внешний вид робота, оборудованного видеокамерой и датчиком.

В 1997 году было разработано роботизированное оборудование, не требующее дополнительного участия человека для сбора конструкции внутри очищаемого резервуара (рисунок 3.7).

Рисунок 3.7 — Внешний вид робота с цельной рабочей конструкцией

К основным недостаткам использования роботов для очистки резервуаров от механических примесей можно отнести большую стоимость исходного оборудования, дороговизну в обслуживании, большие габариты и массу, трудность доставки оборудования в зону проведения очистки, сложность управления оборудование при большом слое скоплении осадка, невозможность использования в резервуарах с понтонами и плавающими крышами.

3.8 Очистка с применением специализированных комплексов

В настоящее время наиболее эффективным способом очистки резервуаров от нефтешламов является механизированный метод очистки с применением специализированных мобильных комплексов как российского, так и зарубежного производства.

Рассмотрим наиболее распространенные из них.

Мобильный комплекс МКО-1000

Мобильный комплекс очистки резервуаров от углеводородных соединений (нефтепродуктов) МКО-1000 (рисунок 3.8) в своей работе использует технологию, основывающуюся на изобретении специалистов Холдинговой компании «Чистый Мир М», которое заключается в использовании по замкнутому циклу технического моющего средства (ТМС), образующего неустойчивую эмульсию с УВС. Комплекс МКО-100 предназначен для очистки резервуаров как от светлых нефтепродуктов, таких как керосин, бензин, дизельное топливо и т.д., так и от высоковязких темных нефтепродуктов — битумов, мазутов, гудронов — имеющих большое содержание в своем составе парафинов, что усложняет процессы очистки. Сущность технологии заключается в регенерации моющего раствора путем фазового разделения эмульсии на УВС и водный раствор ТМС. Установки являются на сегодняшний день наиболее распространенными установками российского производства .

Рисунок 3.8 — Общий вид МКО-1000

Откачка и фильтрация нефтепродуктов из резервуара производится непосредственно на месте проведения работ с использованием комплекса МКО-1000. Продукт перекачивается в емкости, предоставляемые заказчиком или подлежат утилизации на полигоне. Отличительной и принципиальной особенностью этого способа очистки (мойки) резервуаров хранения нефтепродуктов является использование водного раствора новых технических моющих средств (ТМС), которые отделяют углеводородные соединения от поверхности и создают с ними неустойчивую эмульсию, не вступая в химическую реакцию .

Комплекс энергозависим — требует подключения электроэнергии и при работе в холодное время года или на тяжелых донных осадках — нагрева моющего средства. Поставляется в комплекте с моющими головками, создающими моющую «сферу» диаметром до 24 метров.

Плюсы технологии:

низкая стоимость комплекса;

возможность установки контейнеров на шасси контейнеровоза;

полностью российские комплектующие.

Минусы технологии:

гидроциклоны и гравитация не в состоянии качественно разделить выбираемые донные остатки и обеспечить качественное отделение нефтепродуктов;

установка энергозависима;

перекачивающие насосы не в состоянии полностью «поднять» все остатки шламов со дна резервуара, поэтому очистка резервуаров требует дополнительного ручного труда [8].

Система Blabo Запатентованная компанией Oreco система Blabo — полностью автоматизированная система зачистки нефтяных резервуаров и переработки нефтесодержащих отходов, при которой не требуется присутствие персонала внутри самой емкости. Мобильная и модульная, она разработана специально для зачистки большеобъемных наземных резервуаров для хранения нефти и нефтепродуктов. Система Blabo одинаково подходит для работы с резервуарами, оснащённых плавающей или фиксированной крышей, объемом до 200 000 м³ и содержанием нефтешламов превышающим 30000 м³. Система Blabo может также быть использована в резервуарах, содержащих сырую нефть, тяжелую топливную нефть, остатки каталитического крекинга, дренажную нефть и т.п. Зачистка резервуаров и переработка нефтесодержащих отходов производятся одновременно. Система Blabo представляет собой мобильную технологическую установку блочно-модульного типа, смонтированную в стандартных двадцатифутовых контейнерах, что обеспечивает удобство транспортировки. Применение системы Blabo позволяет сократить время очистки резервуара, а соответственно и время простоя резервуара на 60-80%.

Высокая мобильность комплексной системы и возможность очистки резервуаров различных типов позволяет применять комплекс в различных условиях. Отсутствие необходимости нахождения персонала внутри резервуара в процессе зачистки позволяет минимизировать риски для здоровья и безопасности персонала в процессе зачистки резервуара. С точки зрения экологической политики комплекс разработан в соответствии с требованиями безопасности и защитой окружающей среды и позволяет минимизировать отходы от очистки, а также выбросы газов в атмосферу. Преимущества:

очень высокое качество очистки резервуаров;

очень высокое качество очистки углеводородов, воды и мехпримесей. Недостатки:

сложный монтаж с необходимостью прорезания отверстий в крыше резервуара;

энергозависимость;

очень высокая стоимость

Комплекс МегаМАКС Комплекс МегаМАКС является высокоэффективной мобильной системой очистки резервуаров с одновременной утилизацией нефтепродуктов. МегаМАКС предназначен для разжижения, извлечения, предварительного и полного фазоразделения донных отложений при очистке от них любых хранилищ нефти и нефтепродуктов. МегаМАКС включает все необходимые для выполнения этой задачи технологические блоки и способен так же обеспечить энергией различное вспомогательное оборудование, используемое в очистных работах. Установка смонтирована на двух трейлерах уникальной конструкции, примерно соответствующих размеру 40-футового контейнера. При этом она скомпонована таким образом, что задействовано даже свободное пространство между осями полуприцепа .

Шлам на установках МегаМАКС разделяется в несколько этапов. Сначала откачиваемый шлам проходит через вибросепаратор, специально сконструированный для данной установки. Далее очистка резервуаров предполагает поступление шлама в специальную емкость, где тяжелые мехпримеси оседают на дне и выводятся с помощью специальных шнеков, а углеводородная пленка собирается скиммером.

Неразделенная эмульсия воды и шлама подается далее на 3-фазную декантерную центрифугу, где происходит разделение даже химически связанной воды. Для финишной сборки шламовой пленки установка обеспечена вакуумным агрегатом производительностью более 2000 м3 воздуха в час, позволяющей в буквально «вылизывать» дно резервуара. Кроме того, это единственная установка, в комплект которой входит мини-трактор для сбора особо тяжелых шламов со дна резервуара без применения ручного труда, а также роботизированная пушка на треноге, управляемая удаленно.

Преимущества:

очень высокое качество очистки резервуаров;

очень высокое качество очистки углеводородов, воды и мехпримесей; полная энергонезависимость;

самые короткие сроки развертывания/свертывания и отмывки резервуара. Недостатки:

высокая стоимость.

Заключение

В работе проанализированы существующие и наиболее распространенные способы очистки резервуаров от остатков нефти и нефтепродуктов и их отложений.

Сравнительный анализ показал, что наиболее эффективным методом является мобильный комплекс МегаМАКС.

Он отличается от других комплексов высоким качеством очистки резервуаров, высоким качеством очистки углеводородов, воды, мехпримесей, а также полной энегронезависимостью и самыми короткими сроками развертываниясвертывания и мойки резервуара. Однако недостатком этого комплекса является высокая стоимость.

Для повышения эффективности работы комплексов в целом, и МегаМАКСа в частности, предложено применять специальные реагенты, такие как нанодеэмульгаторы и флоакулянты, которые позволяют улучшать очистку как самого резервуара, так и извлекаемого нефтепродукта, а так же применение дополнительного оборудования и модернизированных моющих головок, позволяющего увеличивать производительность комплекса в целом. Также не маловажную роль на качество проведение работ по очистке играет нагревание моющей смеси, что позволяет эффективно разжижать и удалять тяжелые и парафинистые осадки.

Список литературы

1РД 153-39.4-078-01 Правила технической эксплуатации резервуаров

2. Исследование состояния днища вертикального стального резервуара, анализ методик диагностики его состояния и выявления причин его деформации / П.В. Бурков, С.П. Буркова, В.Ю. Тимофеев, А.А. Алёшкина, А.А. Ащеулова // Вестник КузГТУ. – 2013. – №4. – С. 79-81.

3. Сентюрова, М. В. Технология дооткачки асфальтопарафинистых отложений из стальных вертикальных резервуаров без ухудшения товарных качеств нефти / М. В. Сентюрова, Н. А. Демьянова // Молодежь и наука: сборник материалов IХ Всероссийской научно-технической конференции студентов, аспирантов и молодых ученых с международным участием, посвященной 385-летию со дня основания г. Красноярска [Электронный ресурс]. – Красноярск: Сибирский федеральный ун-т, 2013. — Режим доступа: http://conf.sfukras.ru/sites/mn2013/section076.html, свободный.

4 Некрасов В.О., Земенков Ю.Д. Перспективные методы повышения эксплуатационных свойств нефтяных резервуаров // Трубопроводный транспорт: теория и практика. – 6 (34). – 2012. – С. 24-26.