Файл: читинский техникум отраслевых технологий и бизнеса.docx

Добавлен: 26.10.2023

Просмотров: 154

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Существующие пути и основные задачи реконструкции

Любое оснащение котельной имеет конкретный срок износа. Незадолго до того, как этот срок истечет, следует задуматься либо о частичной замене оборудования, либо о полной реконструкции котельной.

Реконструкция котельных - это комплекс технических мероприятий, направленных на полную замену оборудования, исчерпавшего свои ресурсы, устаревшего морально и физически, на новое, современное оснащение.

Реконструкция позволяет решить следующие задачи:

-

Снижение расходов топлива, что способствует уменьшению себестоимости тепловой энергии. -

Повышение производительности оборудования. -

Сокращение затрат на содержание котельной. -

Повышение качества теплоснабжения. -

Уменьшение объема вредных выбросов в атмосферу.

В данном проекте рассматривается котельная, запущенная в эксплуатацию в 2002 году. Заявленный срок эксплуатации котлов КВТС 20(25)-150-ПС по паспорту [24] - 20 лет и, не смотря на регулярное техническое обслуживание, все чаще происходят отказы и аварии, как на основном, так и вспомогательном оборудовании. Несущие элементы котлов и воздухораспределительные решетки «кипящего слоя» имеют температурные деформации.

Замена старых котлов на идентичные, угольные, позволит продлить срок эксплуатации котельной и получить незначительную экономию топлива и материалов.

Так же большим плюсом перехода на газ является улучшение экологической обстановки в городе в связи со значительным уменьшением вредных выбросов в атмосферу.

Экономическая эффективность планируемой реконструкции будет рассчитана в процессе написания проекта.

-

Технологический раздел

Расчет и выбор оборудования реконструируемой котельной

В данном проекте использованы материалы расчетно-пояснительной записки «Котлоагрегат КВ-ТС-20(25)-150ПС с топкой низкотемпературного кипящего слоя для сжигания бурого угля», 62.077.00.00 ПЗ тепловой и аэродинамические расчеты - [23].

-

Тепловой баланс котла при сжигании природного газа

Проведем расчет теплового баланса котла при сжигании природного газа. Общее уравнение теплового баланса имеет вид:

Qр+Qв.вн.=Q1+Q2+Q3+Q4+Q5+Q6, кДж/м3 (20)

где:

Qр - располагаемое тепло топлива;

Qв.вн. - тепло, внесенное в топку воздухом при его подогреве вне котла;

Q1 - полезно использованное тепло;

Q2 - потеря тепла с уходящими газами;

Q3 - потеря тепла от химической неполноты сгорания топлива;

Q4 - потеря тепла от механической неполноты сгорания топлива;

Q5 - потеря тепла от наружного охлаждения;

Q6 - потеря с теплом шлака.

При сжигании газообразного топлива в отсутствие внешнего подогрева воздуха и парового дутья величины Qв.вн., Q4, Q6 равны 0, поэтому уравнение теплового баланса будет выглядеть так:

Qр=Q1+Q2+Q3+Q5, кДж/м3. (21)

В процентном виде:

qn =

*100, %. (22)

*100, %. (22)q1+q2+q3+q5=100 %; отсюда КПД котла (q1) равно:

q1 = 100–(q2+q3+q5) %; (23)

Располагаемое тепло 1 м3 газообразного топлива:

Qр=Qн+iтл, кДж/м3 (24)

где:

Qн - низшая теплота сгорания газообразного топлива, кДж/м3;

iтл - физическое тепло топлива, кДж/м3. (Учитывается в том случае, когда топливо подогревается посторонним источником тепла).

В нашем случае этого не происходит, поэтому Qр = Qн, кДж/м3;

Qн=Qн(СН4)*0,92+Qн(С2Н6)*0,035+Qн(С3Н8)*0,015+Qн(С4Н10)*0,005+ +Qн(С5Н12)*0,01=35830*0,92+63770*0,035+91270*0,015+118680*0,005+ +145120*0,01=38609,2 кДж/м3. (25)

q2 =

* 100

* 100 где:

Iух - (энтальпия уходящих газов) = Vг * cух * t (26)

где:

Vг = Vп.г.*(10,7+(α–1)*8,56)*

; (27)

; (27)где:

Vп.г. – количество природного газа = 1 м3;

α – коэффициент избытка воздуха = 1,05 (таблица 16);

tух – температура уходящих газов = 130 0С (403 К) (при сжигании природного газа рекомендуемая температура уходящих газов 120-130

0С); -[38]

Vг=1*(10,7+(1,05-1)*8,56)*

=16,43 м3/, (28)

=16,43 м3/, (28)Уходящие дымовые газы при номинальном режиме сжигания природного газа в котельных агрегатах состоят из 71% азота (N2), 18% воды (Н2О), 9% углекислого газа (СО2) и до 2% кислорода (О2).

cух=0,71*1,2983+0,18*1,5131+0,09*0,7364+0,02*1,3256=1,287 кДж/м3*К,[29], (таблица V); (29)

Iух = 16,43*1,287*130=2748.9 кДж/м3. (30)

αух – 1,4 - [27], (таблица 9);

Iх.в. = V0*св*t (31)

где:

V0 =13545/1260=10,75 м3, (согласно расчетам вентилятора);

св = 1,3209 кДж/м3*К – [29], (таблицаV);

t = 20 0С

Iх.в.=10,75*1,005*20=216,08 кДж/м3. (32)

q2=

*100=6.34 % (33)

*100=6.34 % (33)q3=0,4 %, согласно паспорту горелки - [25];

q5=1.1 %, 20 Гкал/ч ≈ 37 т/ч пара, согласно графику определения потерь тепла от котла в окружающую среду Q5 - [29], (приложение 8);

Отсюда находим q1:

q1=100–(q2+q3+q5)=100–(6.34+0,4+1.1)=92,16 %. (34)

- 1 2 3 4 5 6

Расчет дымососа

При переходе на сжигание газа изменяются количественные и качественные характеристики уходящих газов. Исходя из этого, будут внесены изменения в газо-воздушный тракт.

Для уточнения производительности дымососа произведем расчет объема дымовых газов при сжигании ПГ.

Vдг=Vг*1260 (35)

где:

Vг – объем газов на 1 м3 сжигаемого ПГ;

Следовательно:

Vдг=16,43*1260=20701,8 м3/ч. (36)

Объем дымовых газов при работе двух горелок будет равен:

Vдг*2=20701,8*2=41403,6 м3/ч. (37)

Производительность действующего дымососа равна = 105000 м3/ч. Полное сопротивление газового тракта «котел – дымосос» согласно аэродинамическому расчету котла КВТС 20(25)-150ПС - [23], (таблица 8) равняется = 2921 Па. Отсюда мы отнимем сопротивление батарейных циклонов (сопротивление циклона - 784 Па), так как они не нужны при сжигании газообразных топлив и будут отключены в процессе реконструкции газохода (газоход после экономайзера будет напрямую соединен со всасом дымососа – приложение 3). Соответственно, полное сопротивление газового тракта «котел – дымосос» будет равно = 2137 Па.

Из вышеизложенного мы видим, что нагрузка дымососа после реконструкции уменьшится более чем на 50% и становится нерационально использовать данное оборудование. Альтернативой приобретению нового оборудования я рассматриваю объединение газоходов котлов для работы на одном дымососе (приложение 3). Второй дымосос остается резервным.

Так же для максимально полезного использования мощностей оборудования предусматриваю установку высоковольтных преобразователей частоты с векторным управлением: «Goodrive5000».

Таблица 11. Высоковольтный частотный преобразователь 6 кВ с векторным управлением Goodrive5000.

| Тип | Мощность (кВА) | Номинальный ток (А) | Мощность двигателя (кВт) | Размеры (мм) | Вес (кг) |

| GD5000-A0315-06 | 315 | 31 | 250 | 3800 х 1200 х 2720 | 2835 |

По статистическим данным работа от ПЧ дает экономию эл. энергии 20-40%, помимо этого, позволяет избегать пусковых токов, которые в 5-7 раз превышают номинал. Это, в свою очередь, продлевает сроки эксплуатации оборудования и сокращает расходы на обслуживание, и текущие ремонты.

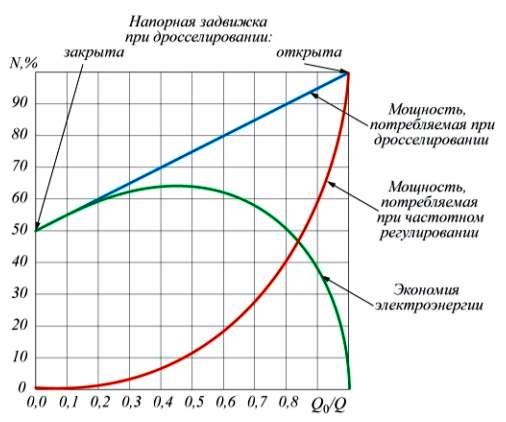

На графике зависимости потребляемой мощности от нагрузки при дросселировании и использовании ПЧ (рис. 1) видно, что максимальная экономия электроэнергии достигается при 40-60% открытия дроссельной заслонки, что соответствует именно рабочему диапазону.

Рис. 1.

Данный график наглядно показывает, что при работе котельной с максимальной нагрузкой применение ПЧ не дает никакой экономии, но максимальная потребность города в тепловой энергии составляют всего 73% от мощности котельной и пиковые нагрузки длятся не более 1-го месяца в течении отопительного периода. Следовательно, основное время дымосос работает не в полную нагрузку и использование преобразователей частоты экономически оправдано. Ниже приведена сравнительная таблица работы эл. двигателя с питанием напрямую от сети и через преобразователь частоты.

Таблица 12. Сравнительная таблица работы двигателя с установленным ПЧ.

| Сравнение до и после установки ПЧ | ||||

| Работа от сети | Работа от ПЧ | |||

| Рабочая частота Hz | 50 | Рабочая частота Hz | 40 | |

| Входное напряжение kV | 6 | Входное напряжение kV | 5,7 | |

| Входной ток А | 31 | Входной ток А | 18,5 | |

| Коэффициент мощности | 0,9 | Коэффициент мощности | 0,96 | |

| Мощность двигателя kW | 250 | Мощность двигателя kW | 160 | |

-

Расчет вентилятора

Далее рассчитаем количество воздуха, необходимое для работы горелки «БСТ-ГГА-12,0».

Для этого нам нужно знать элементарный состав топлива, приведенный ниже в таблице 13.

Таблица 13. Состав природного газа.

| Элемент | Ед. измерения | Количество |

| Метан (CH4) | % | 92 |

| Этан (C2H6) | % | 3,5 |

| Пропан (C3H8) | % | 1,5 |

| Бутан (C4H10) | % | 0,5 |

| Пентан (C5H12) | % | 1 |

| Углекислый газ (CO2) | % | 0,25 |

| Азот (N2) | % | 0,25 |

| Неуглеводородные вещества | % | 1 |