Файл: Гидравлический расчет мг исходные данные для расчета.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 185

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2К;

,

,

где λст, λиз– теплопроводность стенки трубы, изоляции, соответственно, Вт/мК, (см. табл. П3.2); τст – толщина стенки трубы, м; τиз – толщина изоляции, м (табл. П3.3). Ориентировочное значение kср = 1,5÷2,0 Вт/(м2К).

2.5. Расчетный коэффициент

.

.

2.6. Температура в конце расчетного участка МГ

.

.

Определенная температура в конце участка газопровода ТК приравнивается к температуре ПГ на входе в КЦ. Новое значение ТК необходимо для расчета режима работы оборудования КЦ.

2.7. Средняя температура газа на участке газопровода между компрессорными цехами, К:

.

.

Тепловой расчет есть продолжение гидравлического и проводится в том же файле пакета Microsoft Excel. Полученное значение Тср вновь используется в составленной программе гидравлического расчета (п. 1.15). Новое значение Тср вручную вносится в ячейку п. 1.5 и автоматически пересчитываются теплофизические параметры ПГ (коэффициент сжимаемости, теплоемкость, коэффициент Джоуля – Томсона) и расстояние между КЦ. Автоматически получается и новое значение Тсрв тепловом расчете. Вновь в ячейку п. 1.5 вносится новое значение Тср,пока значения средней температуры в тепловом и гидравлическом расчете не сойдутся. Как правило, двух итераций достаточно.

Глава 3. РАСЧЕТ ТРУБОПРОВОДА

НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ

Магистральные газопроводы на прочность и устойчивость рассчитываются по методу предельных состояний. Предельным называется такое состояние, по достижении которого нормальная эксплуатация рассчитанной конструкции становится невозможной.

По достижении первого предельного состояния конструкция газопровода теряет свою несущую способность, т.е. разрушается. Второе предельное состояние характеризуется чрезмерными, недопустимыми при эксплуатации остаточными деформациями или колебаниями. Третье предельное состояние определяется недопустимыми при эксплуатации трещинами. По достижении третьего и второго состояния конструкция МГ не разрушается и устойчивость сохраняется.

Уложенные в грунт трубопроводы рассчитываются по первому предельному состоянию, испытываемое трубопроводом наибольшее усилие не должно превышать нарушение его несущей способности. Такой трубопровод испытывает длительные временные нагрузки, к которым относятся следующие.

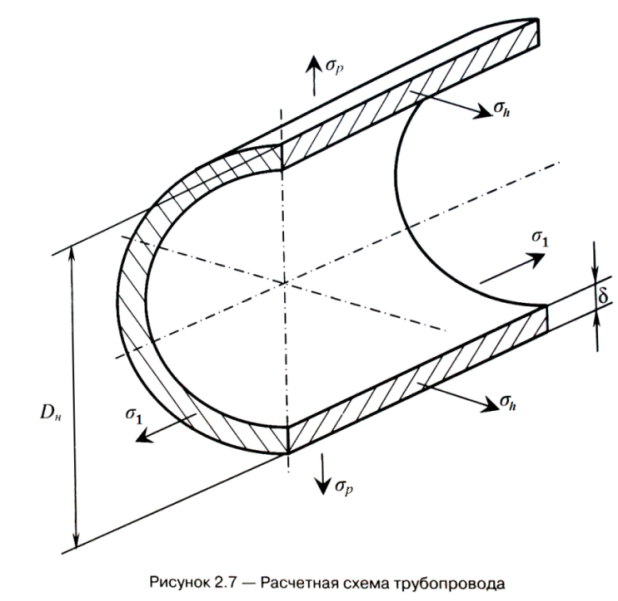

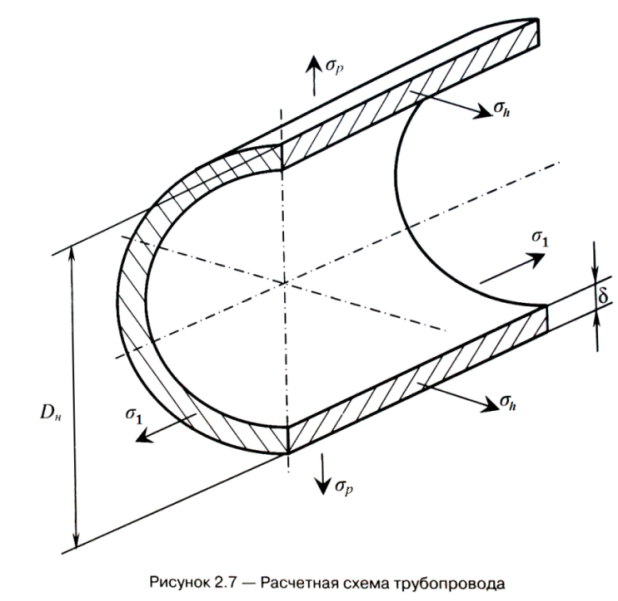

1. Внутреннее давление, которое создаёт в стенках трубопровода кольцевые и продольные напряжения (рис. 3.1).

Рис. 3.1. Схема напряжений, возникающих в трубопроводе

Кольцевые напряжения

,

,

где t – толщина стенки трубы.

Продольные напряжения в стенке трубы от внутреннего давления

,

,

где 0– коэффициент поперечной деформации (коэффициент Пуассона).

Вес транспортируемого природного газа на единицу длины трубопровода, Н/м:

.

.

Температурные воздействия, которые вызывают в стенках трубопровода продольные напряжения:

,

,

где – коэффициент линейного расширения; Е0 – модуль упругости, МПа; – расчетный температурный перепад, принимаемый положительным при нагревании; Тэк– максимально или минимально возможная температура стенок трубы при эксплуатации; Тфик – наименьшая или наибольшая температура, фиксирования расчётной схемы трубопровода (укладка трубы в траншею или на опоры).

– расчетный температурный перепад, принимаемый положительным при нагревании; Тэк– максимально или минимально возможная температура стенок трубы при эксплуатации; Тфик – наименьшая или наибольшая температура, фиксирования расчётной схемы трубопровода (укладка трубы в траншею или на опоры).

2. Кратковременные нагрузки, к которым относятся воздействие на трубопровод снегового покрова, обледенения наземного трубопровода, ветровая нагрузка.

3. Особые нагрузки и воздействия, которые возникают в результате селевых потоков, деформаций земной поверхности в карстовых районах и районах подземных выработок, а также деформаций грунта, сопровождающихся изменением его структуры. Эти нагрузки должны определяться на основании данных анализа грунтовых условий и их возможного изменения в процессе строительства и эксплуатации трубопровода.

В проектном курсовом расчете определяются только нагрузки от давления и веса транспортируемого газа по прямолинейному участку трубопровода без отводов и изгибов. Напряжения на участках поворота трассы, а также вставки оводов холодного (горячего) гнутья рассчитываются отдельно за рамками курсовой работы.

Свойства материала труб, из которых изготавливается магистральный газопровод, являются определяющими при анализе напряженно-деформированного состояния газопровода. От материала трубы зависят упруго-пластические свойства трубы при эксплуатации. Значения нормативного предела текучести и нормативного предела прочности (временного сопротивления) стали следует принимать исходя из выбора оптимальной толщины стенки трубопровода. Для нормальных условий эксплуатации МГ подземной прокладки назначают класс прочности К42-К65 (табл. П4.1). Для категорий участков МГ классов

С и В могут назначаться классы прочности свыше К65. От выбранного класса прочности зависит толщина стенки трубопровода. С увеличением класса прочности, толщина стенки трубопровода снижается. При завышенном классе прочности расчетная толщина стенки может быть значительно меньше минимальной толщины трубопровода данного диаметра, выпускаемого заводом-изготовителем. Поэтому размеры трубопровода будут изменены в зависимости от прочности и стоимости. Для нормальных условий эксплуатации МГ толщина стенки составляет от 10 до 16 мм.

3.1. Расчет трубопровода на прочность

Оценку напряжений, возникающих в трубопроводе и определение толщины стенки трубы, проводим по методике, представленной в [10], предварительно выбрав класс прочности материала.

3.1. Толщина стенки МГ для сталей с отношением σу/σu ≤ 0,80, м:

,

,

где РH – расчетное внутреннее давление, МПа; DН – наружный диаметр трубы, мм; σу – нормативный предел текучести материала труб, МПа; ky – поправочный коэффициент, зависящий от отношения нормативных характеристик стали σу/σu, при σу/σu ≤ 0,60 по табл. П4.2, при 0,60 < σу/σu ≤ 0,80 – по формуле значения коэффициентов a, b в которой следует принимать в зависимости от категории участка газопровода (см. табл. П4.2); Fy– расчетный коэффициент по пределу текучести, который следует принимать в зависимости от категории участка газопровода (табл. П4.3).

значения коэффициентов a, b в которой следует принимать в зависимости от категории участка газопровода (см. табл. П4.2); Fy– расчетный коэффициент по пределу текучести, который следует принимать в зависимости от категории участка газопровода (табл. П4.3).

3.2. Расчетная толщина стенки трубы магистрального газопровода для сталей с отношением σу/σu > 0,80.

3.2.1. Толщина стенки, определяемая по пределу текучести, м:

.

.

3.2.2. Толщина стенки, определяемая по пределу прочности, мм:

,

,

где Fu – расчетный коэффициент по пределу прочности, следует принимать в зависимости от категории участка газопровода по табл.П4.2;

σu – нормативный предел прочности (временное сопротивление) материала труб, МПа (см. табл. П4.3).

3.3. Расчетная толщина стенки трубы магистрального газопровода определяется как большее из двух значений, определенных по нормативным значениям предела текучести и предела прочности (временного сопротивления). Расчетное значение толщины стенки трубы округляется в большую сторону с точностью 0,1 мм. В качестве номинальной толщины стенки трубы следует взять ближайшее большее значение толщины стенки. Далее необходимо определить внутренний диаметр газопровода , внести это значение в гидравлический расчет и уточнить расстояние между компрессорными цехами по п. 1.23.

, внести это значение в гидравлический расчет и уточнить расстояние между компрессорными цехами по п. 1.23.

3.4. Кольцевые от расчетного давления, МПа:

,

,

где РH– расчетное внутреннее давление, МПа.

Условие прочности для кольцевых напряжений выполняется, если удовлетворяют условию: и

и  .

.

3.5. Температурный перепад, К:

,

,

где ТЭК – максимально и минимально возможная температура стенок трубы при эксплуатации, в курсовой работе максимальная температура при эксплуатации ТЭКmax= ТН, минимальная температура при эксплуатации ТЭКmin= Тгр; Тфик – наименьшая и наибольшая температура, фиксирования расчётной схемы трубопровода (укладка трубы в траншею или на опоры), в курсовой работе ее принимаем равной температуре окружающего воздуха t= -35…35 C. Рассчитываются два значения:

и

и  .

.

3.6. Продольные напряжения при условии одноосного растяжения в области упругой деформации

,

,

где Е0 – модуль упругости, Е0 = 206000 МПа; μ0 – коэффициент поперечной деформации в упругой области (коэффициент Пуассона),

μ = 0,3; α – линейный коэффициент температурного расширения,

α =1,2·10-5 м/К; r–радиус упругого изгиба, м.

Проектируемый МГ рассматривается как прямолинейный участок и расчетный радиус изгиба принимается равным ρ0 = 5000 м. Для дальнейших расчетов используем большее значение |σ

пр|.

3.7. Эквивалентная интенсивность напряжения, соответствующие теории Мизеса, МПа:

.

.

3.8. Эквивалентная интенсивность деформации

.

.

Газопровод испытывает сложное напряженно-деформированное состояние, которое учитывается интенсивностью изменения напряжений и деформаций. Необходимо уточнить значения модуля и коэффициента деформации.

3.9. Переменный коэффициент поперечной деформации

.

.

3.10. Переменный модуль деформации материала труб

.

.

3.11. Уточненное значение продольного напряжения, МПа:

.

.

3.12. Уточненное значение эквивалентной интенсивности напряжения, МПа:

.

.

3.13. Проверка условий прочности для продольных напряжений

, если

, если  .

.

3.14. Проверка условий прочности для эквивалентных напряжений

, если

, если  ,

,

где Feq – расчетный коэффициент для продольных и эквивалентных напряжений, принимаемый в зависимости от стадии «жизни» газопровода на стадии проекта принимаем Feq = 0,96.

3.2. Расчет трубопровода на устойчивость

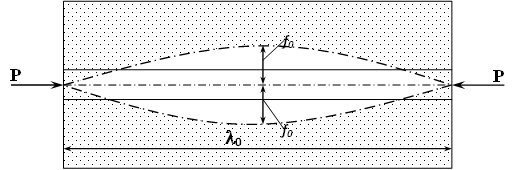

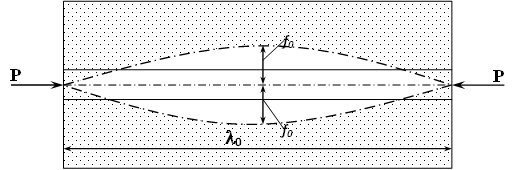

Под устойчивостью магистрального трубопровода следует понимать его способность сохранять прямолинейное или начальное упруго-искривленное положение при воздействии сил, направленных вдоль главной оси труб [3]. На рис. 3.2 изображен участок прямолинейного подземного трубопровода, в котором действует продольная сжимающая сила.

Рис. 3.2. Схема потери устойчивости

При воздействии на газопровод продольной сжимающей силы при некотором её значении РКР газопровод отклоняется от начальной формы и не возвращается в исходное положение. Деформации газопровода определяются сжатием трубы. Такое явление называется потерей продольной устойчивости газопровода

,

,где λст, λиз– теплопроводность стенки трубы, изоляции, соответственно, Вт/мК, (см. табл. П3.2); τст – толщина стенки трубы, м; τиз – толщина изоляции, м (табл. П3.3). Ориентировочное значение kср = 1,5÷2,0 Вт/(м2К).

2.5. Расчетный коэффициент

.

.2.6. Температура в конце расчетного участка МГ

.

.Определенная температура в конце участка газопровода ТК приравнивается к температуре ПГ на входе в КЦ. Новое значение ТК необходимо для расчета режима работы оборудования КЦ.

2.7. Средняя температура газа на участке газопровода между компрессорными цехами, К:

.

.Тепловой расчет есть продолжение гидравлического и проводится в том же файле пакета Microsoft Excel. Полученное значение Тср вновь используется в составленной программе гидравлического расчета (п. 1.15). Новое значение Тср вручную вносится в ячейку п. 1.5 и автоматически пересчитываются теплофизические параметры ПГ (коэффициент сжимаемости, теплоемкость, коэффициент Джоуля – Томсона) и расстояние между КЦ. Автоматически получается и новое значение Тсрв тепловом расчете. Вновь в ячейку п. 1.5 вносится новое значение Тср,пока значения средней температуры в тепловом и гидравлическом расчете не сойдутся. Как правило, двух итераций достаточно.

Глава 3. РАСЧЕТ ТРУБОПРОВОДА

НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ

Магистральные газопроводы на прочность и устойчивость рассчитываются по методу предельных состояний. Предельным называется такое состояние, по достижении которого нормальная эксплуатация рассчитанной конструкции становится невозможной.

По достижении первого предельного состояния конструкция газопровода теряет свою несущую способность, т.е. разрушается. Второе предельное состояние характеризуется чрезмерными, недопустимыми при эксплуатации остаточными деформациями или колебаниями. Третье предельное состояние определяется недопустимыми при эксплуатации трещинами. По достижении третьего и второго состояния конструкция МГ не разрушается и устойчивость сохраняется.

Уложенные в грунт трубопроводы рассчитываются по первому предельному состоянию, испытываемое трубопроводом наибольшее усилие не должно превышать нарушение его несущей способности. Такой трубопровод испытывает длительные временные нагрузки, к которым относятся следующие.

1. Внутреннее давление, которое создаёт в стенках трубопровода кольцевые и продольные напряжения (рис. 3.1).

Рис. 3.1. Схема напряжений, возникающих в трубопроводе

Кольцевые напряжения

,

,где t – толщина стенки трубы.

Продольные напряжения в стенке трубы от внутреннего давления

,

,где 0– коэффициент поперечной деформации (коэффициент Пуассона).

Вес транспортируемого природного газа на единицу длины трубопровода, Н/м:

.

.Температурные воздействия, которые вызывают в стенках трубопровода продольные напряжения:

,

,где – коэффициент линейного расширения; Е0 – модуль упругости, МПа;

– расчетный температурный перепад, принимаемый положительным при нагревании; Тэк– максимально или минимально возможная температура стенок трубы при эксплуатации; Тфик – наименьшая или наибольшая температура, фиксирования расчётной схемы трубопровода (укладка трубы в траншею или на опоры).

– расчетный температурный перепад, принимаемый положительным при нагревании; Тэк– максимально или минимально возможная температура стенок трубы при эксплуатации; Тфик – наименьшая или наибольшая температура, фиксирования расчётной схемы трубопровода (укладка трубы в траншею или на опоры).2. Кратковременные нагрузки, к которым относятся воздействие на трубопровод снегового покрова, обледенения наземного трубопровода, ветровая нагрузка.

3. Особые нагрузки и воздействия, которые возникают в результате селевых потоков, деформаций земной поверхности в карстовых районах и районах подземных выработок, а также деформаций грунта, сопровождающихся изменением его структуры. Эти нагрузки должны определяться на основании данных анализа грунтовых условий и их возможного изменения в процессе строительства и эксплуатации трубопровода.

В проектном курсовом расчете определяются только нагрузки от давления и веса транспортируемого газа по прямолинейному участку трубопровода без отводов и изгибов. Напряжения на участках поворота трассы, а также вставки оводов холодного (горячего) гнутья рассчитываются отдельно за рамками курсовой работы.

Свойства материала труб, из которых изготавливается магистральный газопровод, являются определяющими при анализе напряженно-деформированного состояния газопровода. От материала трубы зависят упруго-пластические свойства трубы при эксплуатации. Значения нормативного предела текучести и нормативного предела прочности (временного сопротивления) стали следует принимать исходя из выбора оптимальной толщины стенки трубопровода. Для нормальных условий эксплуатации МГ подземной прокладки назначают класс прочности К42-К65 (табл. П4.1). Для категорий участков МГ классов

С и В могут назначаться классы прочности свыше К65. От выбранного класса прочности зависит толщина стенки трубопровода. С увеличением класса прочности, толщина стенки трубопровода снижается. При завышенном классе прочности расчетная толщина стенки может быть значительно меньше минимальной толщины трубопровода данного диаметра, выпускаемого заводом-изготовителем. Поэтому размеры трубопровода будут изменены в зависимости от прочности и стоимости. Для нормальных условий эксплуатации МГ толщина стенки составляет от 10 до 16 мм.

3.1. Расчет трубопровода на прочность

Оценку напряжений, возникающих в трубопроводе и определение толщины стенки трубы, проводим по методике, представленной в [10], предварительно выбрав класс прочности материала.

3.1. Толщина стенки МГ для сталей с отношением σу/σu ≤ 0,80, м:

,

,где РH – расчетное внутреннее давление, МПа; DН – наружный диаметр трубы, мм; σу – нормативный предел текучести материала труб, МПа; ky – поправочный коэффициент, зависящий от отношения нормативных характеристик стали σу/σu, при σу/σu ≤ 0,60 по табл. П4.2, при 0,60 < σу/σu ≤ 0,80 – по формуле

значения коэффициентов a, b в которой следует принимать в зависимости от категории участка газопровода (см. табл. П4.2); Fy– расчетный коэффициент по пределу текучести, который следует принимать в зависимости от категории участка газопровода (табл. П4.3).

значения коэффициентов a, b в которой следует принимать в зависимости от категории участка газопровода (см. табл. П4.2); Fy– расчетный коэффициент по пределу текучести, который следует принимать в зависимости от категории участка газопровода (табл. П4.3).3.2. Расчетная толщина стенки трубы магистрального газопровода для сталей с отношением σу/σu > 0,80.

3.2.1. Толщина стенки, определяемая по пределу текучести, м:

.

.3.2.2. Толщина стенки, определяемая по пределу прочности, мм:

,

,где Fu – расчетный коэффициент по пределу прочности, следует принимать в зависимости от категории участка газопровода по табл.П4.2;

σu – нормативный предел прочности (временное сопротивление) материала труб, МПа (см. табл. П4.3).

3.3. Расчетная толщина стенки трубы магистрального газопровода определяется как большее из двух значений, определенных по нормативным значениям предела текучести и предела прочности (временного сопротивления). Расчетное значение толщины стенки трубы округляется в большую сторону с точностью 0,1 мм. В качестве номинальной толщины стенки трубы следует взять ближайшее большее значение толщины стенки. Далее необходимо определить внутренний диаметр газопровода

, внести это значение в гидравлический расчет и уточнить расстояние между компрессорными цехами по п. 1.23.

, внести это значение в гидравлический расчет и уточнить расстояние между компрессорными цехами по п. 1.23.3.4. Кольцевые от расчетного давления, МПа:

,

,где РH– расчетное внутреннее давление, МПа.

Условие прочности для кольцевых напряжений выполняется, если удовлетворяют условию:

и

и  .

.3.5. Температурный перепад, К:

,

,где ТЭК – максимально и минимально возможная температура стенок трубы при эксплуатации, в курсовой работе максимальная температура при эксплуатации ТЭКmax= ТН, минимальная температура при эксплуатации ТЭКmin= Тгр; Тфик – наименьшая и наибольшая температура, фиксирования расчётной схемы трубопровода (укладка трубы в траншею или на опоры), в курсовой работе ее принимаем равной температуре окружающего воздуха t= -35…35 C. Рассчитываются два значения:

и

и  .

.3.6. Продольные напряжения при условии одноосного растяжения в области упругой деформации

,

,где Е0 – модуль упругости, Е0 = 206000 МПа; μ0 – коэффициент поперечной деформации в упругой области (коэффициент Пуассона),

μ = 0,3; α – линейный коэффициент температурного расширения,

α =1,2·10-5 м/К; r–радиус упругого изгиба, м.

Проектируемый МГ рассматривается как прямолинейный участок и расчетный радиус изгиба принимается равным ρ0 = 5000 м. Для дальнейших расчетов используем большее значение |σ

пр|.

3.7. Эквивалентная интенсивность напряжения, соответствующие теории Мизеса, МПа:

.

.3.8. Эквивалентная интенсивность деформации

.

.Газопровод испытывает сложное напряженно-деформированное состояние, которое учитывается интенсивностью изменения напряжений и деформаций. Необходимо уточнить значения модуля и коэффициента деформации.

3.9. Переменный коэффициент поперечной деформации

.

.3.10. Переменный модуль деформации материала труб

.

.3.11. Уточненное значение продольного напряжения, МПа:

.

.3.12. Уточненное значение эквивалентной интенсивности напряжения, МПа:

.

.3.13. Проверка условий прочности для продольных напряжений

, если

, если  .

.3.14. Проверка условий прочности для эквивалентных напряжений

, если

, если  ,

,где Feq – расчетный коэффициент для продольных и эквивалентных напряжений, принимаемый в зависимости от стадии «жизни» газопровода на стадии проекта принимаем Feq = 0,96.

3.2. Расчет трубопровода на устойчивость

Под устойчивостью магистрального трубопровода следует понимать его способность сохранять прямолинейное или начальное упруго-искривленное положение при воздействии сил, направленных вдоль главной оси труб [3]. На рис. 3.2 изображен участок прямолинейного подземного трубопровода, в котором действует продольная сжимающая сила.

Рис. 3.2. Схема потери устойчивости

При воздействии на газопровод продольной сжимающей силы при некотором её значении РКР газопровод отклоняется от начальной формы и не возвращается в исходное положение. Деформации газопровода определяются сжатием трубы. Такое явление называется потерей продольной устойчивости газопровода