Файл: Совершенствование тарельчатых клапанов буровых поршневых насосов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 95

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

в числе которых 4 статьи в ведущих рецензируемых научных журналах из перечня ВАК РФ и 2 патента РФ на полезную модель. Структура и объем диссертации Диссертация состоит из введения, четырех глав, основных выводов, списка использованной литературы из 112 наименований; содержит 142 страницы машинописного текста, 27 рисунков, 13 таблиц и 3 приложения.

СОДЕРЖАНИЕ РАБОТЫ Во введении раскрыта актуальность темы диссертации, сформулированы цель и задачи исследования, приведены основные защищаемые положения, научная новизна и практическая значимость выполненных исследований.

В первой главе диссертации рассмотрены конструктивные особенности и условия эксплуатации буровых поршневых насосов, а также их клапанов.

Буровой насос является основным потребителем энергии, обеспечивая непрерывную циркуляцию бурового раствора в течение всего технологического цикла строительства ствола скважины. В установках для бурения скважин применяются горизонтальные поршневые насосы двухцилиндровые двустороннего действия и трехцилиндровые одностороннего действия. За последние годы существенно возросли приводная мощность и давление нагнетания насосов установок эксплуатационного и разведочного бурения, что обусловлено ростом глубин бурения. При этом изменение рабочих параметров насосов практически не повлияло на их конструктивно-кинематическую схему.

Перекачиваемый насосами буровой раствор характеризуется значительной плотностью (до 2,4 г/см3

) и вязкостью (до 50 сСт). При большой глубине бурения его температура может достигать 60...80° С. Кроме того, в составе бурового раствора присутствуют твердые абразивные части

8 выбуренной породы и утяжелителя различной формы и размеров (от микрон до миллиметров), а в ряде случаев также нефть, кислоты, щелочи, различные химические реагенты, растворенный газ. Ранее выполненными исследованиями установлено, что с увеличением плотности и вязкости перекачиваемой жидкости ухудшается всасывающая способность и снижается объемная подача насосов, а при повышенном газосодержании увеличивается неравномерность подачи. Наличие абразивных частиц в рабочей жидкости отрицательно сказывается на долговечности узлов и деталей насосов, для которых также характерны циклические нагрузки от давления перекачиваемой среды. Работа буровых насосов характеризуется изменением условий в широком диапазоне.

Из приведенных результатов следует, что долговечность бурового насоса в значительной степени определяется сроком службы клапанов, который при давлении 16... 18 МПа зачастую не превышает 100 часов. Поэтому в настоящее время задача, направленная на увеличение долговечности клапанов и насосов, является актуальной.

В буровых насосах в основном применяются подъемные тарельчатые клапаны с пружинной нагрузкой и эластичным уплотнением, отличающиеся друг от друга конструкцией уплотнительного элемента, местом его установки, способом закрепления, а также конструкцией опор и направляющих. Анализируя результаты исследований по изнашиванию клапанов с учетом условий эксплуатации насосов, необходимо отметить, что износ имеет место на следующих участках:

Выполненные до настоящего времени работы по исследованию и повышению долговечности клапанов буровых насосов имели своей целью изучение прежде всего механизмов уплотняющего действия и изнашивания с последующей разработкой средств повышения их долговечности. В настоящее время к поршневым насосам, наряду с требованиями обеспечения

10

основных эксплуатационных параметров, экономичности и долговечности, также предъявляются требования по малошумности и виброактивности. Одним из источников вибрации в гидравлической части поршневого насоса являются клапанные узлы, повышенная вибрация которых приводит как к преждевременному износу, так и к поломкам деталей, а также перенапряжению элементов конструкции насоса. Однако, известные конструкции клапанов не обеспечивают решения указанных проблем.

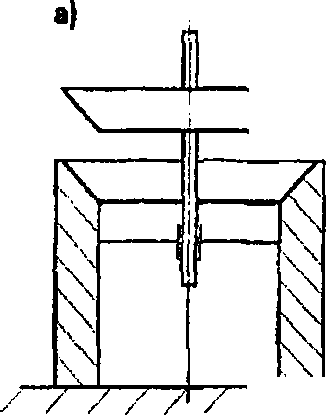

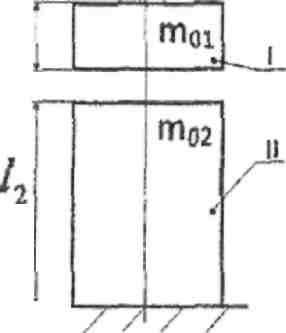

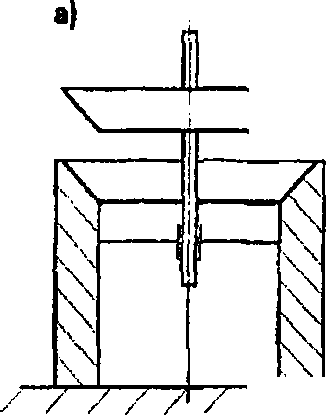

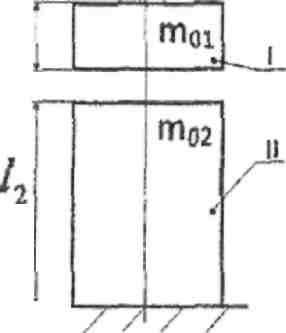

Во второй главе решалась задача по определению максимальных

усилий, передающихся на корпус насоса, и частот колебаний корпуса насоса после удара тарели клапана о седло. Расчетная схема моделирования работы клапана представлена на рисунке 1. При этом тарель и седло заменяются эквивалентными стержнями круглого сечения массами mi и rti2 соответственно.

Дифференциальные уравнения, описывающие движение

рассматриваемых масс после удара, имеют вид:

т, .*" =-с, Ч*і-*2Ь/M*i-*;);

(тх +т2)'ХІ =-с2 -x2-hcl -(х} -х2)-р'Х*2+ц-(х[-х9г)9

те /Я|, т2 - массы стержней;

г г р -

Хг - координаты, скорости и ускорения объектов

соответственно;

/л - коэффициент сопротивления;

Ciuc2- коэффициенты жесткости стержней;

Vo - начальная скорость стержня I (в момент касания);

hu 12- длины стержней.

11

7 к

ц.х

7Г7 V

б)

в)

/ / / / /

IV,

г)

ГПі

'гЧ—(—'

m2

ЧИ

■£

!m2

7? 7ГГ>

ci v,

'К

^2

СОДЕРЖАНИЕ РАБОТЫ Во введении раскрыта актуальность темы диссертации, сформулированы цель и задачи исследования, приведены основные защищаемые положения, научная новизна и практическая значимость выполненных исследований.

В первой главе диссертации рассмотрены конструктивные особенности и условия эксплуатации буровых поршневых насосов, а также их клапанов.

Буровой насос является основным потребителем энергии, обеспечивая непрерывную циркуляцию бурового раствора в течение всего технологического цикла строительства ствола скважины. В установках для бурения скважин применяются горизонтальные поршневые насосы двухцилиндровые двустороннего действия и трехцилиндровые одностороннего действия. За последние годы существенно возросли приводная мощность и давление нагнетания насосов установок эксплуатационного и разведочного бурения, что обусловлено ростом глубин бурения. При этом изменение рабочих параметров насосов практически не повлияло на их конструктивно-кинематическую схему.

Перекачиваемый насосами буровой раствор характеризуется значительной плотностью (до 2,4 г/см3

) и вязкостью (до 50 сСт). При большой глубине бурения его температура может достигать 60...80° С. Кроме того, в составе бурового раствора присутствуют твердые абразивные части

8 выбуренной породы и утяжелителя различной формы и размеров (от микрон до миллиметров), а в ряде случаев также нефть, кислоты, щелочи, различные химические реагенты, растворенный газ. Ранее выполненными исследованиями установлено, что с увеличением плотности и вязкости перекачиваемой жидкости ухудшается всасывающая способность и снижается объемная подача насосов, а при повышенном газосодержании увеличивается неравномерность подачи. Наличие абразивных частиц в рабочей жидкости отрицательно сказывается на долговечности узлов и деталей насосов, для которых также характерны циклические нагрузки от давления перекачиваемой среды. Работа буровых насосов характеризуется изменением условий в широком диапазоне.

Для буровых насосов определяющим является тот факт, что условия их работы зависят от принятой технологии бурения и, как правило, не могут быть изменены с целью увеличения долговечности узлов и деталей.

Опыт эксплуатации буровых установок показывает, что на буровые насосы приходится существенная доля отказов и затрат времени на ремонтные работы, составляющие до 50% срока их службы. При этом наибольшее количество отказов приходится на детали гидравлической части.

Исследованию работы, конструированию и расчету буровых насосов посвящены труды Аббасова Г.Г., Айрапетова Л.С, Бабаева С.Г., Валитова М.З., Верзилина О.И., Газарова Р.Е., Гороновича Л.Н., Даутова Т.М., Ильского А.Л., Иткиса М.Я., Караева М.А., Литвинова В.М., Ловчева СВ., Мкртычана Я.С., Николича А.С, Пындака В.И., Шаяхметова В.З. и др. По результатам исследований выполнены усовершенствования узлов и деталей гидравлической части насосов. Несмотря на улучшение конструктивно-технических параметров, их надежность продолжает оставаться низкой.

В таблице 1 приведены результаты статистической обработки информации о наработке деталей гидравлической части буровых насосов, полученной в ранее выполненных работах по исследованию буровых поршневых насосов.

9

Таблица 1 - Результаты статистической обработки информации о наработке деталей буровых насосов

| Деталь | Закон распределения | Статистический параметр распределения | |

| Наработка до отказа, час | Коэффициент вариации | ||

| Поршень | Экспоненциальный | 97,6 | 0,83 |

| Цилиндровые втулки | Вейбулла | 204,1 | 0,52 |

| Штоки | Логарифмически-нормальный | 106,3 | 0,48 |

| Клапаны | Экспоненциальный | 72,5 | 0,77 |

Из приведенных результатов следует, что долговечность бурового насоса в значительной степени определяется сроком службы клапанов, который при давлении 16... 18 МПа зачастую не превышает 100 часов. Поэтому в настоящее время задача, направленная на увеличение долговечности клапанов и насосов, является актуальной.

В буровых насосах в основном применяются подъемные тарельчатые клапаны с пружинной нагрузкой и эластичным уплотнением, отличающиеся друг от друга конструкцией уплотнительного элемента, местом его установки, способом закрепления, а также конструкцией опор и направляющих. Анализируя результаты исследований по изнашиванию клапанов с учетом условий эксплуатации насосов, необходимо отметить, что износ имеет место на следующих участках:

-

на направляющих поверхностях; -

на опорных и посадочных поверхностях; -

в уплотнительных элементах.

Выполненные до настоящего времени работы по исследованию и повышению долговечности клапанов буровых насосов имели своей целью изучение прежде всего механизмов уплотняющего действия и изнашивания с последующей разработкой средств повышения их долговечности. В настоящее время к поршневым насосам, наряду с требованиями обеспечения

10

основных эксплуатационных параметров, экономичности и долговечности, также предъявляются требования по малошумности и виброактивности. Одним из источников вибрации в гидравлической части поршневого насоса являются клапанные узлы, повышенная вибрация которых приводит как к преждевременному износу, так и к поломкам деталей, а также перенапряжению элементов конструкции насоса. Однако, известные конструкции клапанов не обеспечивают решения указанных проблем.

Во второй главе решалась задача по определению максимальных

усилий, передающихся на корпус насоса, и частот колебаний корпуса насоса после удара тарели клапана о седло. Расчетная схема моделирования работы клапана представлена на рисунке 1. При этом тарель и седло заменяются эквивалентными стержнями круглого сечения массами mi и rti2 соответственно.

Дифференциальные уравнения, описывающие движение

рассматриваемых масс после удара, имеют вид:

т, .*" =-с, Ч*і-*2Ь/M*i-*;);

(тх +т2)'ХІ =-с2 -x2-hcl -(х} -х2)-р'Х*2+ц-(х[-х9г)9

те /Я|, т2 - массы стержней;

г г р -

Хг - координаты, скорости и ускорения объектов

соответственно;

/л - коэффициент сопротивления;

Ciuc2- коэффициенты жесткости стержней;

Vo - начальная скорость стержня I (в момент касания);

hu 12- длины стержней.

11

7 к

ц.х

7Г7 V

б)

в)

/ / / / /

IV,

г)

ГПі

'

m2

ЧИ

■£

!m2

7? 7ГГ>

ci v,

'К

^2