Файл: Совершенствование тарельчатых клапанов буровых поршневых насосов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 96

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

19

a)

A, MKM

Амплитудно-частотная характеристика

-* .H.vi . • • • , •

» •• ■:

• < ■■

t

, ...fljIW:.. -A -n

■ „.., /, Гц

«*> У адл/ІЛ - - і - - - ;■ •••

" br««. **»-»«M*i !■«•«. • '— .»..»■ ^*-„«ч,

д мкм *.*► «ю" Vsr't?*и*>ШШ9' яоллс>" **ЖШ& ' "V»o

Амплтуды колебании в вертикальной к горизонтальной плоскостях

а * ,-**»с»*і

(Ч( "9 • Г — -• ж- - - • .- — — —V — — •• -X — — "• • - « .,— -... ,-_.._,..

Щ

о

•г»

I • ' ] I ■ • • - » - « ■ 'I

a. • V . . «....

; w

А, мкм «

o; t

<»..'»» *»••.*» •*> «Л.ЧЛ <*.< « О.ЗЄ ' d(tt t. с

-»*« iAja«)

• *!.■« ГА

xj.^a'je r»,»xv v>.o*v «©.о**

о-аї' t, с

*>.*

e

Л, мкм

б)

Амплитудно-частотная характеристика

хт: -. il

.■U.fktJI.. ... «М^МмЧМЪМ -.»-!■«.'-w.-JIM..^ «Г,... . . - v • -• ' •■ --■ V"- у-'' * • и ш ill' " і^ ТГ-Гм'Ь •- . ЩІК т%-_<,и|аіЛі, и|,

• -І * «—

o.

A. MKM

О «*i> -«^feO lOO »АО 3O0 3«0 -4 SCO 4ЙО

•«uo -»u-o sad 3O0 a«o -^seo -чв<>

Амплтуды колебании в вертикальной и горизонтальной плоскостях

■ - --г"---

о

.-.<-.> rv --. « о ол

А. мкм

. і і u

• t о

О О? О.О* ..-» г=Л /-»

Й* аіГ^ЗГ"" 5. їй»"" " eTi w ' о. Ї и "в- » o'.b^fi'

/. Гц

I. С

t.c

А, мкм

в)

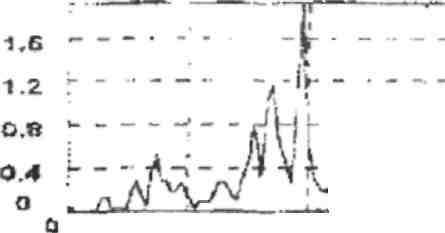

Амплитз'дно-частотная характеристика

ТО^НІ-І

А

, мкм

, мкм 1.317

вО аt20 180 240 ЗОО ЗвО 420 ^80 S-t6

Амплтуды колебании в вертикальной и горизонтальной плоскостях

]. Гц

0.12 0.14 0.16 015 02 0.22

t.c

A, мкм

20

1,.

I

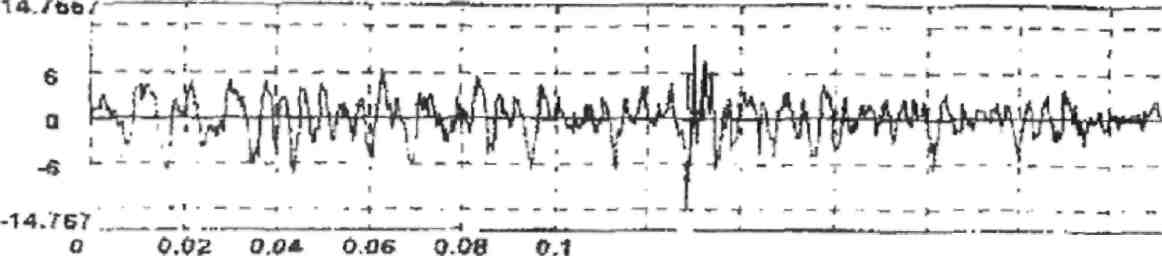

-9П h •27.748,. 0

0.02 0,04 0.06, 0.08 0.1 0.12 0.14 0,16 0.18 OJ2 0.22

t. с

а) серийный вариант; б) опытный вариант (Пат. РФ № 41825); в) опытный вариант (Пат. РФ № 110158)

Рисунок 10 - Результаты замеров работы клапанов бурового насоса Для оценки вибрации клапанов исходными данными являлись амплитудно-частотные характеристики и амплитуды колебаний в вертикальных и горизонтальных плоскостях. Установлено, что для серийных образцов среднее значение диапазона частот находится в пределах от 0 до 110 Гц. Для опытного образца (Пат. РФ № 41825) среднее значение диапазона частоты увеличивается и составляет от 450 до 500 Гц, то есть обеспечивается увеличение частоты колебаний в 3-4 раза, что подтверждает улучшенную герметичность, способствующую увеличению подачи насоса. Амплитуда и частота колебаний корпуса насоса для вышеперечисленных конструкций клапанов приведены в таблице 2,

Таблица 2 - Амплитуда колебаний и частота колебаний корпуса насоса

| Диапазон | Клапан серийный | Опытные образцы | |||||||||||||||||||||

| частот | max J max | наиб, частоты в диап-не | Патент РФ Хо 41825 | Патент РФ Ш 110158 | |||||||||||||||||||

| колебаний по спектру | ампл. в верт.пл. | ампл. в гор.пл. | max амлл. в верт.пл | max ампл. в гор.пл | наиб.част оты в диап-не | max ампл. в верт. ПЛ | max ампл. в гор,п л | наиб.част оты в диап-не | |||||||||||||||

| Га | мкм | мкм | Гц | мкм | Гц | мкм ! Гц | мкм | Гц | мкм | Гц | МКМ - | ||||||||||||

| і | 2 | 3 |4 | 5 | 6 | т I | 8 | 9 | 10 | 11 | 12 13 | ||||||||||||||

| 0-30 1 | 7,92 | 2,60 | 15 | 1,8 J | | | | | | | ■ і | ||||||||||||

| • 30-60 | 7,92 : 2,60 | 35 | 2,5 | | | | | : 1 | • | ||||||||||||||

| і 60-90 | 7,92 2,60 | 14 | 1,7 | | | | | | | | | ||||||||||||

| 90-120 | 7,92 | 2,60 110 • | 2,46 | | | | | 1 | | | | ||||||||||||

| 60-120 | | і і 1 | 10,24 | 7,35 100 1,2 і . 1 і 1 | і • | ||||||||||||||||||

21

Продолжение таблицы 2

| 1 | 2 | 3 ,4 5 | Г6 | 7 | 8 | 9 | 10 | и | 12 | 13 | ||

| 280-350 | | | | | 10,24 | 7,35 | 198 | 1,65 | | | | |

| 500-600 | | | | | 10,24 | 7,35 | 546 | U70 1 | | | | |

| 780-999 | | | | | 10,24 | 7,35 | 820 | 1,31 | | | | |

| 60-120 | | | | | | | | | 6,2 | 4,8 | 118 | 1,9 |

| 180-360 | | | | | | | | 6,2 | 4,8 | 200 | 0,8 | |

| 540-600 | | | | | | | | | 6,2 | 4,8 | 500 | 0,6 |

| 720-900 | | | | | | | | | 6,2 | 4,8 | 550 | 0,4 |