Файл: Совершенствование тарельчатых клапанов буровых поршневых насосов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 94

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

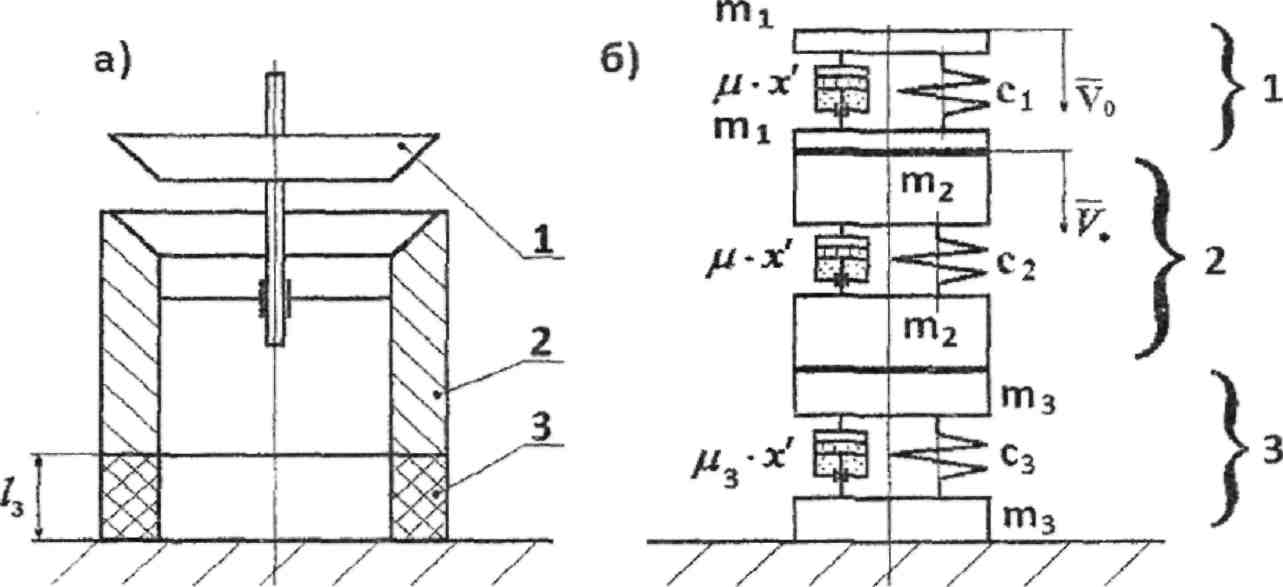

Рисунок 1- Расчетная схема по моделированию работы клапана

бурового насоса

По результатам решения уравнений (1) получены значения максимальных усилий, передаваемых на корпус насоса при посадке тарели на седло, и частот колебаний в зависимости от соотношения коэффициентов жесткости тарели и седла, которые приведены на рисунке 2 для различных сечений S клапанов.

»)

в)

F„ чН

f> кГц

І5 .

і

30 j

І

25 20

15 10

3

О

12 3 4

^*Й£Г Г4^""

'ЗДадиа*»

10 15 20 25

so П

go

70 60

50 40 $0 20 10 О

1С

12 3 4

"»" 11М»|| |Щ||„

15 20 25 30 55 Л

])$ = 2-\0-\и2: 2)5-1,5-КГ*л/2; 3)5 = 1<Г3л#2; 4)5 - 0,5-10"3л/2

К0 = 1 м і с; /и = 0; п = с, / с2 Рисунок 2 - Зависимости максимальных усилий, передаваемых на

корпус насоса (а) и их частоты (б) от соотношения коэффициентов жесткости

тарели и седла

12 Величина максимальных усилий, передаваемых на корпус насоса, колеблется в пределах от 3 до 30 кН. Естественно, действие таких усилий с частотой от 30 до 90 кГц вызывает преждевременное усталостное разрушение элементов насоса.

Для уменьшения величины усилий, передаваемых на корпус насоса при посадке тарели на седло, предлагается установить между седлом и корпусом насоса специальный упругий элемент из эластичного материала. Данный элемент с одной стороны должен работать как пружина, уменьшая величину передаваемых на корпус насоса усилий, и выполнять роль виброизолятора, а в нем будет происходить демпфирование колебаний. Схема моделирования работы клапана при наличии упругого элемента между седлом и корпусом насоса представлена на рисунке 3.

1 - тарель; 2 - седло; 3 - эластичный элемент Рисунок 3 - Расчетная схема для моделирования работы клапана

с эластичным элементом

12 Величина максимальных усилий, передаваемых на корпус насоса, колеблется в пределах от 3 до 30 кН. Естественно, действие таких усилий с частотой от 30 до 90 кГц вызывает преждевременное усталостное разрушение элементов насоса.

Для уменьшения величины усилий, передаваемых на корпус насоса при посадке тарели на седло, предлагается установить между седлом и корпусом насоса специальный упругий элемент из эластичного материала. Данный элемент с одной стороны должен работать как пружина, уменьшая величину передаваемых на корпус насоса усилий, и выполнять роль виброизолятора, а в нем будет происходить демпфирование колебаний. Схема моделирования работы клапана при наличии упругого элемента между седлом и корпусом насоса представлена на рисунке 3.

1 - тарель; 2 - седло; 3 - эластичный элемент Рисунок 3 - Расчетная схема для моделирования работы клапана

с эластичным элементом

13 Дифференциальные уравнения движения для данного случая следующие:

/», • х[« -с,«(*, - х2) -// • (*; - л-;)

(л-/», fw,) ^2 -"(с./п)-(х2 -xJ+Ci-fa-xJ-juix^-xd+M'ixl-x'j) (2)

(/?2 • w, /(р, / р.,) + п • т]) • я? = -(с, /(и2 • (£, / £3))) • х3 + (с[ і п) • (х2 - х3) - м, ■ *5 + // • (х2 - *;),

где рл ръ

плотности материалов тарели и эластичного элемента

соответственно;

/7 = с2/с,; и2 =/3 /А .

На рисунке 4 приведены зависимости усилий, передаваемых на корпус насоса при ударной посадке тарели клапана, от времени при различных

значениях отношения Е, / £3 (рх I р3 -10; ^о =1 Л'с; /Ь " W ■ к# ■с' л ),

полученные численным решением системы дифференциальных уравнений (2).

Cs-X, l»:-E,'£:>.H

2000 t rt

І/, 1

1500 \!

I f

I GOO

500

-500

ад^о

Л

! 0.0005 mi 0.0015 0.00201, с

A/ft-io

10O0» ,,

. *

600 400 200||

soo

£;/£, = so

>

.200

C#>5ШЇ0 0,0015" 0,0020 (, С

ЛЛ; (МгЕ: Я;) H

6О0І -•

СГЛ; (»,£, 'f;! H

500 \ '

4001 •' 300 j 200 100

$/E,= 10Q

0.005' (,0015 0,0020 !'c

T

400

300 200

J00

A

^/£3=150

Ot0005 O.OfclO "0.0015 0,01)101, С

Рисунок 4 - Зависимости усилий, передаваемых на корпус насоса,от времени

при различных значениях отношения Ех I Е}

max s

14 На рисунке 5 приведены значения максимальных усилий Ft передаваемых на корпус насоса, и их частот /' в зависимости от свойств материалов клапана и виброизолятора (Е] I Ег).

') г_н «) А Гц

4000 -,

3S0D •

300Э

2000 \ гш

і

2000 V

; \

1SO0

: V ш; V

100С \

1000 '

ч » ч.

••——* 100

3500 ЗООО 4» 2S00

о

1O0 20C 300 400 500 R» J^/£3 ° » » l50 20° 2W зсо зьс £J/£3

p,/>, = 10; /л = 10000 ff-c/jif, K, = I л-г/с; /?2=4 Рисунок 5 - Зависимость максимальных усилий fj1Klx, передаваемых на корпус насоса, и их частот колебаний /' от свойств материалов клапана и

виброизолятора (ех/ £3 )

Решение системы дифференциальных уравнений (2) показшто, что наличие упругого элемента между седлом клапана и корпусом насоса позволяет на порядок уменьшить величину передаваемых усилий и частоту колебаний. Как видно из рисунка 5, что при отношении £,/£3>100 максимальные усилия i'max, передаваемые на корпус насоса, достаточно резко

уменьшаются.

В третьей главе приводятся технические решения по

совершенствованию конструкции клапанов буровых поршневых насосов. В процессе разработки новых конструкций при расчете геометрических и рабочих параметров клапанов использовались методики, приведенные в ранее выполненных работах Л.С. Айрапетова, М.А. Караева, Я.С. Мкртычан и других авторов. В качестве исходного показателя для расчета размеров клапанов принималось максимальное значение средней скорости рабочей жидкости в щели. Данный параметр позволяет объективно оценить

15 количество жидкости, протекающей через клапан за рабочий цикл. Исходя из этой величины, рассчитывалась площадь проходного сечения клапана, высота подъема тарели, диаметр гидравлической коробки бурового насоса. Далее рассчитывали давление в клапане, определяли нагрузку на терель и выбирали пружину.

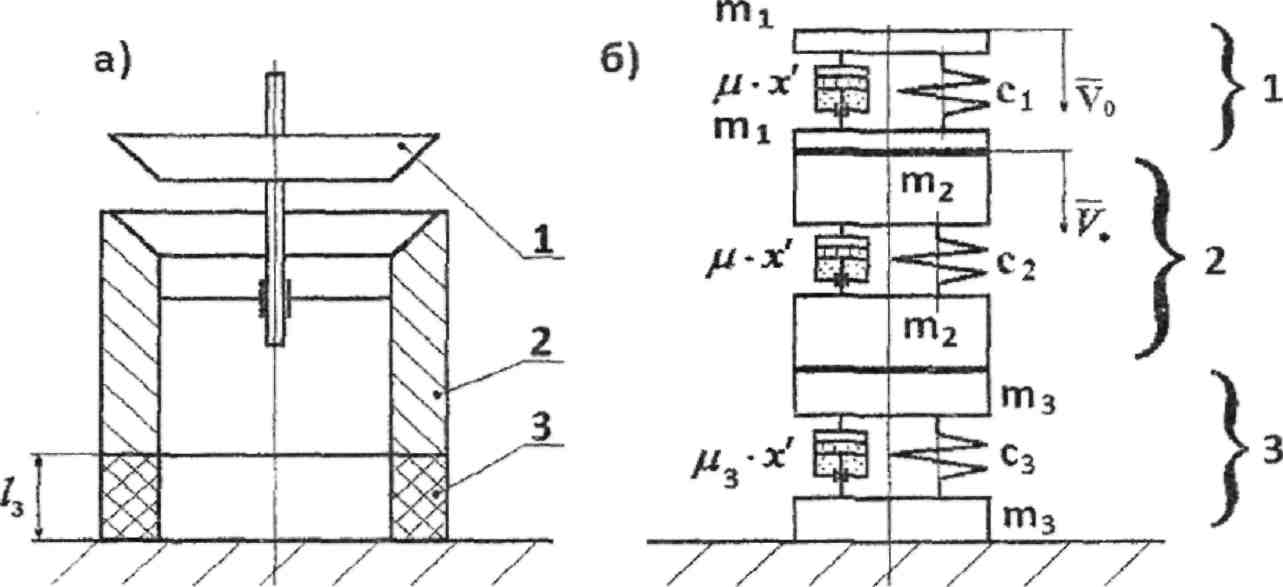

Согласно полученным теоретическим данным для обеспечения герметичности при посадке тарели клапана на седло разработана конструкция клапана (пат. РФ № 41825 на полезную модель), схема и отдельные элементы которой показаны на рисунках 6 и 7.

Клапан содержит седло 1, тарель 2, уплотнительиое кольцо 3. прижимную втулку 4. упорную гайку 5 и крестовину 6. При этом тарель клапана снабжена хвостовиком 7 и ограничителем подъема 8.

Рисунок 6 - Схема конструкции клапана бурового насоса (Патент РФ №

41825)

1 2 3 4 5

где рл ръ

плотности материалов тарели и эластичного элемента

соответственно;

/7 = с2/с,; и2 =/3 /А .

На рисунке 4 приведены зависимости усилий, передаваемых на корпус насоса при ударной посадке тарели клапана, от времени при различных

значениях отношения Е, / £3 (рх I р3 -10; ^о =1 Л'с; /Ь " W ■ к# ■с' л ),

полученные численным решением системы дифференциальных уравнений (2).

Cs-X, l»:-E,'£:>.H

2000 t rt

І/, 1

1500 \!

I f

I GOO

500

-500

ад^о

Л

! 0.0005 mi 0.0015 0.00201, с

A/ft-io

10O0» ,,

. *

600 400 200||

soo

£;/£, = so

>

.200

C#>5ШЇ0 0,0015" 0,0020 (, С

ЛЛ; (МгЕ: Я;) H

6О0І -•

СГЛ; (»,£, 'f;! H

500 \ '

4001 •' 300 j 200 100

$/E,= 10Q

0.005' (,0015 0,0020 !'c

T

400

300 200

J00

A

^/£3=150

Ot0005 O.OfclO "0.0015 0,01)101, С

Рисунок 4 - Зависимости усилий, передаваемых на корпус насоса,от времени

при различных значениях отношения Ех I Е}

max s

100С \

ч » ч.

••——* 100

о

Рисунок 6 - Схема конструкции клапана бурового насоса (Патент РФ №

41825)

8

8

8

16

В данной конструкции по сравнению с серийным вариантом изменена форма посадочных поверхностей тарели, седла и уплотнительного элемента, Посадочная поверхность седла выполнена в форме конуса, переходящего в цилиндр. Тарель имеет форму конического диска и при посадке упирается в цилиндрическую поверхность, что позволяет уменьшить удар тарели о седло и обеспечить герметичность клапана, а также повысить его долговечность. Однако, вибрация в этом случае не исключается.

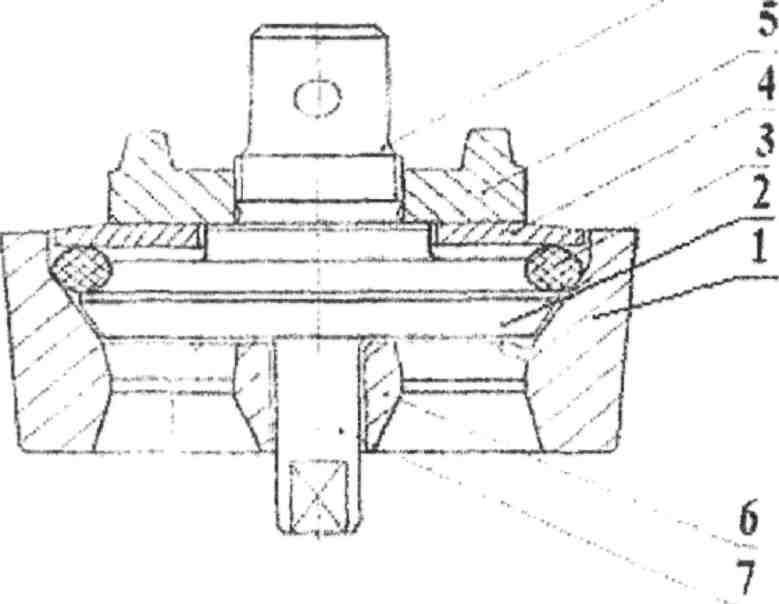

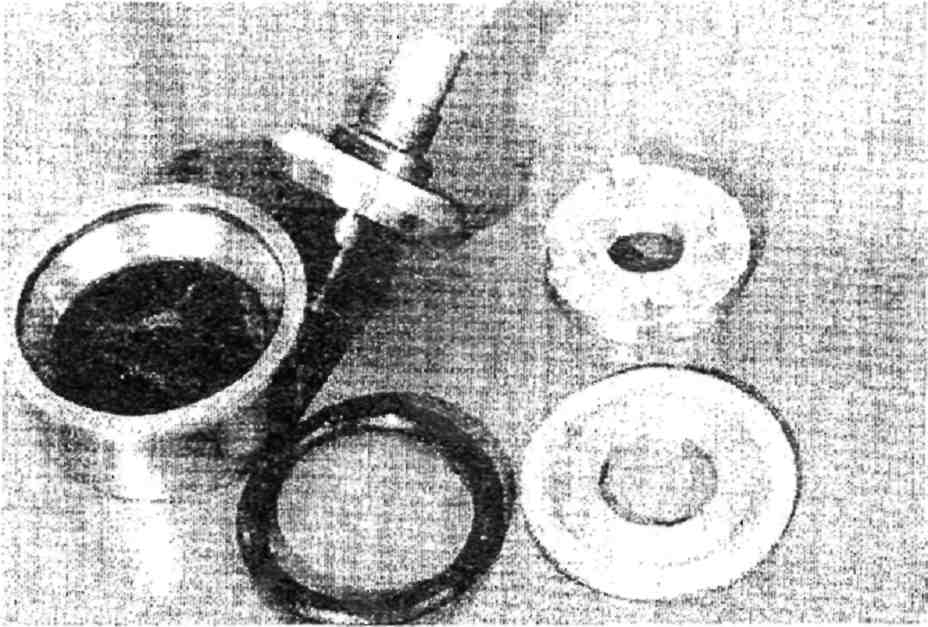

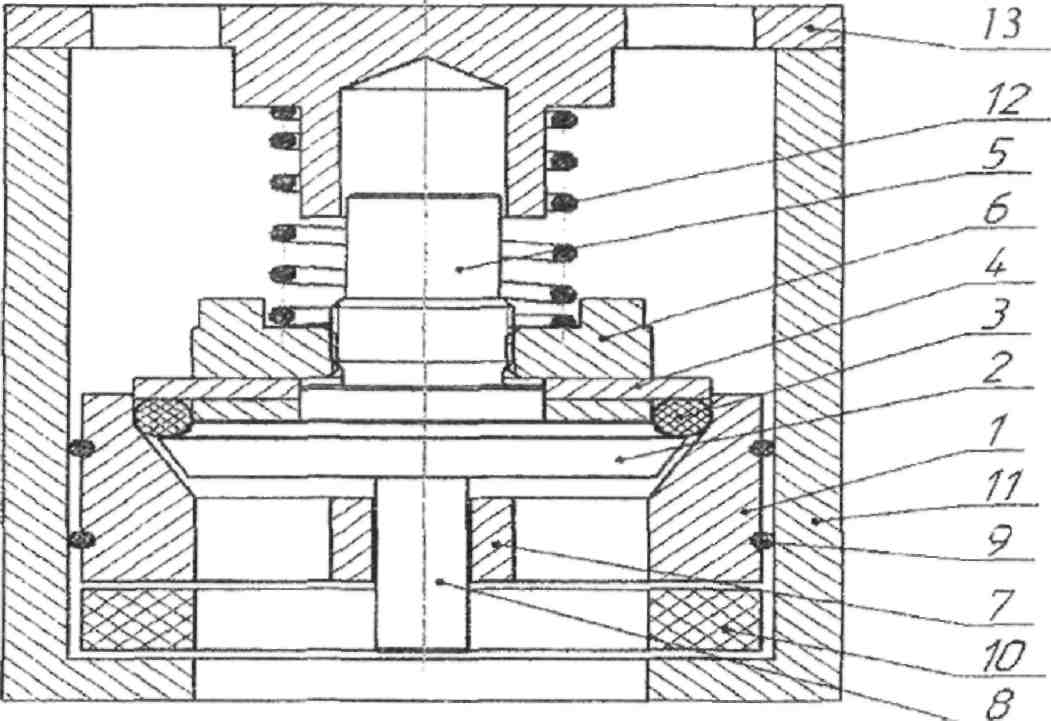

Рисунок 7 - Элементы клапана (Патент РФ № 41825) бурового насоса Для гашения вибрации и предотвращения ее передачи корпусу насоса предложена конструкция клапана с эластичным элементом, выполненным в виде утолщенной шайбы, установленной между седлом клапана и корпусом насоса (Пат. РФ № 110158). Данная конструкция представлена на рисунке 8. Клапан включает седло 1, имеющее посадочное гнездо в форме цилиндра, переходящего в корпус, и тарель 2, имеющую форму конического диска. В седле размещено кольцо 3 круглого сечения для уплотнения тарели, которое взаимодействует с прижимной втулкой 4 с возможностью вертикального перемещения относительно ограничителя 5 с размещенной упорной гайкой 6. В седле 1 установлена крестовина 7 и хвостовик 8 тарели. На наружной цилиндрической поверхности седла установлено уплотнителыюе кольцо 9.

17 Эластичный элемент 10, выполненный в виде утолщенной шайбы, изолирует седло от корпуса 11 насоса. В процессе работы ударная волна, возникающая при посадке тарели 2 на седло 1, передается на эластичный элемент 10, выполняющий функцию пружины. За счет малой жесткости элемента 10 вибрация корпуса насоса уменьшается и как следствие повышается работоспособность насоса в целом. Для ограничения хода тарели 2 предусмотрена пружина 12 и крышка 13.

Рисунок 8 - Клапан бурового насоса с элементом виброизоляции

В четвертой главе приводятся результаты стендовых исследований

работы тарельчатых клапанов бурового насоса. Для проведения

экспериментов разработан стенд на базе бурового насоса 9МГр. На

экспериментальном стенде исследованы общие закономерности и

особенности работы клапанов, а также оценено влияние их конструктивных

параметров на работоспособность. Принципиальная схема

экспериментального стенда представлена на рисунке 9.

18

шрж

1 - буровой насос: 2 - электродвигатель; 3,4- рабочие емкости; 5, 6 - всасывающий и нагнетательный трубопроводы соответственно; 7, 8 - задвижки; 9 - датчик давления; 10 - манометр; 11 - вибродатчики; 12 - осциллограф; 13 - блок питания; 14 - персональный компьютер; 15 - программное обеспечение; 16 - цифровой регистратор

Рисунок 9 - Принципиальная схема экспериментального стенда

Во время экспериментов фиксировались виброиеремещения, виброскорость, виброускорение тарелей клапанов, а также пульсация давления рабочей жидкости. Режимы работы насоса моделировались установкой на нагнетательной линии сменных втулок с диаметром проходного отверстия 25 и 20 мм. Исследовалась работа серийных и опытных образцов клапанов. Результаты замеров работы клапанов серийного (а) и опытных (б, в) образцов приведены на рисунке 10.

Снижение колебаний достигается использованием разработанной конструкции клапана по патенту РФ №110158 (рисунок 10 в).