Файл: 1 Общая методика расчета деталей машин на износостойкость.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 19

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1 Общая методика расчета деталей машин на износостойкость

Изнашивание – процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры в подшипниках, в направляющих, в зубчатых зацеплениях, в цилиндрах поршневых машин и т. п. Увеличение зазоров снижает качественные характеристики механизмов – мощность, КПД, надежность, точность и пр. Детали, изношенные больше нормы, бракуют и заменяют при ремонте. Несвоевременный ремонт приводит к поломке машины, а в некоторых случаях и к аварии.

Износ (результат изнашивания) изменяет характер сопряжения, увеличивает зазоры в подвижных соединениях, вызывает шум, уменьшает толщину покрытия, снижает прочность деталей. Износ можно уменьшить, если разделить трущиеся детали смазочным материалом. В подшипниках скольжения с помощью гидродинамических расчетов определяют необходимую толщину масляного слоя. Для сравнительно медленно перемещающихся деталей (направляющие станков, ходовые винты) используют гидростатический контакт: масло в зону взаимодействия подают под давлением.

Универсального и общепринятого метода расчета на изнашивание нет. В большинстве случаев расчет проводят в форме ограничения действующих давлений р в местах контакта:

Теплостойкость – способность конструкции работать в пределах заданных температур в течение заданного срока службы. Нагрев деталей в процессе работы машины приводит к:

1 Снижению механических характеристик материала и к появлению пластических деформаций – ползучести. Стальные детали, работающие при температурах ниже 300 °С, на ползучесть не рассчитывают.

2 Уменьшению зазоров в подвижных сопряжениях деталей и, как следствие, схватыванию, заеданию, заклиниванию.

2 Расчет конических передач на изгибную усталостную прочность (с.26-31, 74)

Условие прочности:

Проектный расчет:

Где

коэффициент, учитывающий вид конических колес ( прямозубые, косозубые);

коэффициент, учитывающий вид конических колес ( прямозубые, косозубые);

Коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба;

Коэффициент, учитывающий неравномерность распределения нагрузки между зубьями;

Коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; Коэффициент динамичности;

Коэффициент динамичности; Коэффициент ширины венца.

Коэффициент ширины венца.3 Подшипники скольжения и качения. Назначение, маркировка, область применения, материалы (стр.172-177, 114)

Подшипники скольжения

Опорные устройства скольжения для вращающихся деталей (валов, осей и др.) называются подшипниками. Для поступательного движения –направляющими скольжения.

Подшипник скольжения является основной частью опоры вала, обеспечивает режим вращения вала в условиях относительного скольжения поверхности цапфы вала по соответствующей поверхности подшипника.

Подшипники скольжения воспринимают радиальные и осевые нагрузки, приложенные к валу. От качества опор скольжения во многом зависит работоспособность машины.

В машиностроении используют подшипники скольжения, работающие как в режиме жидкостной, так и полужидкостной смазки. В режиме жидкостной смазки работают подшипники скольжения в опорах валов, вращающихся с высокой частотой: роторы турбин, валы прокатных станов, шпиндели станков, коленчатые валы ДВС и др. Все большее применение находят подшипники гидростатические и газостатические.

Подшипники скольжения состоят из корпуса, вкладышей (втулок) и смазывающих устройств. Опорный участок вала называется цапфой. Форма рабочей поверхности подшипника скольжения, так же как и форма цапфы вала, может быть цилиндрической, конической, плоской. Цапфу называют шипом, если она расположена на конце вала, и шейкой при расположении в середине вала.

Классификация подшипников скольжения группирует последние по следующим признакам:

по направлению воспринимаемой нагрузки:

-

радиальные; -

упорные; -

радиально-упорные;

по конструкции корпуса:

-

с разъемным корпусом; -

неразъемным корпусом;

по конструкции вкладышей (втулок):

-

с регулируемым зазором; -

нерегулируемым зазором.

Материалы, применяемые для изготовления подшипников

Основными требованиями, предъявляемыми к материалу вкладыша, являются:

1.Малый коэффициент трения f в паре с валом.

2.Износоустойчивость.

3.Прирабатываемость.

4.Смачиваемость маслом.

5.Теплопроводность.

Вкладыши подшипников скольжения бывают металлические, металлокерамические и неметаллические.

Металлические вкладыши имеют наибольшее распространение благодаря своей высокой прочности и хорошей теплопроводности.

Металлические вкладыши выполняют из бронзы, алюминиевых сплавов антифрикционных чугунов. Наилучшими антифрикционными свойствами обладают оловянистые бронзы Бр010Ф1, Бр04Ц4С17 и др. Алюминиевые (БрА9Ж3 и др.) и свинцовые (БрС30) бронзы применяют с закаленными цапфами. Наиболее часто используют баббиты – сплавы на основе олова, свинца, сурьмы и др., марки Б83, Б90, Б92, БС; они имеют небольшую твердость (HB 20–35) и мало изнашивают вал.

Вкладыши с баббитовой заливкой применяют для ответственных подшипников при тяжелых и средних режимах работы (компрессоры, дизели и др.).

Баббит-сплав на основе олова и свинца является одним из лучших антифрикционных материалов. Его заливают тонким слоем на рабочую поверхность втулки. В малоответственных тихоходных механизмах используются чугунные вкладыши (АЧС-1 и др.)

Металлокерамические вкладыши изготавливают прессованием и последующим спеканием порошков меди или железа с добавлением графита, олова или свинца. Пористость этих вкладышей позволяет пропитывать их маслом и использовать их долго, без подвода смазочного материала. Такие вкладыши применяют в тихоходных механизмах и в узлах, труднодоступных для подвода масла.

Неметаллические материалы применяют в подшипниках гребных винтов, насосов, пищевых машин и др. Материал неметаллических вкладышей: текстолит, фторопласт, древеснослоистые пластики, резина. Эти материалы хорошо прирабатываются, могут работать при смачивании водой.

Условное обозначение наносится чаще всего на внешнее кольцо и на торец внутреннего. Может быть нанесено на заглушку закрытого подшипника. В маркировке, помимо обозначения подшипника, может быть отражено: завод-изготовитель, код года выпуска, технологические отметки, схема дуплексации на подшипниках, работающих в паре и некоторые другие сведения.

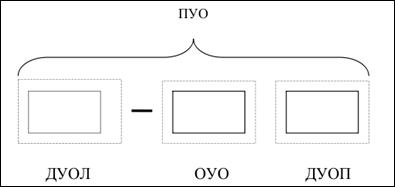

Где ПУО - полное условное обозначение;

ДУОЛ -дополнительно условное обозначение слева от номера. Характеризует показатели качества подшипника: класс точности, радиальный зазор, реже момент трения и категорию.

ОУО -основное условное обозначение. Проставляется в маркировке каждого подшипника. Указывает на конструкцию и размер подшипника. Состоит только из цифр;

ДУОП - дополнительное условное обозначение справа от номера. Может состоять из букв и цифр, указывает на материал деталей, конструктивные особенности (наличие канавок, отверстий и так далее), марку смазки для закрытых подшипников, ряд специальных требований (например, температура отпуска колец).

Достоинства подшипников скольжения:

-

имеют повышенную долговечность в высокоскоростных механизмах; -

хорошо воспринимают вибрационные и ударные нагрузки; -

работают бесшумно; имеют сравнительно малые радиальные размеры; -

допускают установку на шейки коленчатых валов.

Недостатки подшипников скольжения:

-

в процессе работы требуют постоянного контроля за состоянием смазочного материала и возможностью перегрева; -

имеют сравнительно большие осевые размеры; имеют значительные потери на трение в период пуска и при несовершенной смазке; -

требуют большой расход смазочного материала, его очистку и охлаждение.

Подшипники качения

Подшипники, в которых используется трение качения благодаря установке шариков или роликов между опорными поверхностями оси или вала, получили название – подшипники качения. Подшипники качения предназначены для поддержки вращающихся валов.

Подшипники качения предназначены для поддержки вращающихся валов. Они нашли свое применение в машинах, разного типа, например, в подъемно-транспортных устройствах, технике, применяемой в сельском хозяйстве, судовых двигателях.

Подшипники подразделяют на:

-

радиальные, которые воспринимают радиальные нагрузки; -

упорные, которые воспринимают только осевые нагрузки; -

радиально-упорные, которые воспринимают одновременно радиальные и осевые нагрузки.

По сравнению с подшипниками скольжения подшипники качения имеют следующие преимущества:

-

малый коэффициент трения; -

большую грузоподъемность при меньшей ширине подшипника; -

незначительный расход смазочных материалов; -

взаимозаменяемость; -

простоту монтажа, ухода и обслуживания.

К недостаткам относятся:

-

значительно меньшая долговечность при больших частотах вращения и при больших нагрузках; -

ограниченная способность воспринимать ударные нагрузки; -

большие наружные диаметры по сравнению с подшипниками скольжения.

Классификация

По форме тел качения подшипники качения делят на шариковые и роликовые. Ролики могут быть цилиндрические короткие, цилиндрические длинные, витые, игольчатые, бочкообразные и конические. По числу рядов тел качения различают подшипники однорядные, двухрядные и специальные с большим числом рядов.

По способу компенсации перекосов вала подшипники делят на:

-

Несамоустанавливающиеся; -

самоустанавливающиеся (со сферической внутренней поверхностью наружного кольца у радиальных подшипников).

По направлению воспринимаемой нагрузки бывают радиальные, радиально-упорные и упорные подшипники.

По радиальным габаритам при одинаковом внутреннем диаметре подшипники делят на следующие серии: сверхлегкие, особолегкие, легкие, средние, тяжелые; по ширине подшипники различают: узкие, нормальные, широкие и особо широкие.

Маркировка

Маркировка подшипников качения отражает основные параметры и конструктивные особенности подшипников. Обозначения наносят на торец колец подшипников.

Первые две цифры, считая справа налево, означают внутренний диаметр подшипника. Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры следует умножить на 5, чтобы получить фактический внутренний диаметр в миллиметрах. Для подшипников с диаметром от 20 мм принято следующее обозначение внутреннего диаметра:

00 для диаметра 10 мм,

01 – 12 мм,

02 – 15 мм

03 – 17 мм.

Третья цифра справа указывает серию подшипника по диаметральным размерам и ширине. Приняты следующие обозначения:

1 – особо легкая серия;

2 – легкая серия;

3 – средняя серия;

4 – тяжелая серия;

5 – легкая широкая серия;

6 – средняя широкая серия.

Четвертая цифра справа означает тип подшипника. Приняты следующие обозначения типов:

0 – радиальный шариковый однорядный;

1 – радиальный шариковый двухрядный сферический;

2 — радиальный с короткими цилиндрическими роликами;

3 – радиальный двухрядный сферический с бочкообразными роликами;