ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 34

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Ф

ИМЕНИ С.И. ДЕЖНЕВА

Утверждаю

Заместитель начальника по УР

Перепечаенко Т.П.

«____» ____________________

ТЕПЛОВОЙ И ПРОЧНОСТНОЙ РАСЧЕТ ПАРАМЕТРОВ И УЗЛОВ СУДОВОЙ СИЛОВОЙ ПРОПУЛЬСИВНОЙ УСТАНОВКИ СУДНА. ПРОЕКТ 81240. ТЕХНОЛОГИЯ ДЕФЕКТОСКОПИИ, РЕМОНТА И БАЛАНСИРОВКИ ВИНТА С ПОСЛЕДУЮЩЕЙ УСТАНОВКОЙ НА ВАЛОПРОВОД.

Расчётно-пояснительная записка

ДР26.02.05.02РПЗ

Курсант гр. СМ-43 Малютин Р.Д.

___________________________

«____» ____________________

Руководитель Ракшин А.Ф.

___________________________

«____» ____________________

2023

ФЕДЕРАЛЬНОЕ АГЕНТСТВО МОРСКОГО И РЕЧНОГО ТРАНСПОРТА

ФГБОУ ВО «СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ВОДНОГО ТРАНСПОРТА»

СТРУКТУРНОЕ ПОДРАЗДЕЛЕНИЕ СПО

НОВОСИБИРСКОЕ КОМАНДНОЕ РЕЧНОЕ УЧИЛИЩЕ ИМЕНИ С.И. ДЕЖНЕВА

Утверждаю

Заместитель директора НКРУ по УР

Перепечаенко Т.П.

«» 2023___г.

ЗАДАНИЕ

на выпускную квалификационную работу (дипломную работу)

техника – судомеханика курсанту 4курса группы СМ-43 специальности 26.02.05, эксплуатация СЭУ Малютину Р.Д.

Тема дипломной работы:

<<Тепловой и прочностной расчет параметров и узлов судовой силовой пропульсивной установки судна. Проект 81240. Технология дефектоскопии, ремонта и балансировки винта с последующей установкой на валопровод>>

Утверждена приказом по училищу от «___» _______ 2023___ г. № ______

Срок сдачи студентом законченной работы 2023 года

Содержание квалификационной работы и календарный план выполнения:

| Наименование разделов | Дата выполнения | Примечание |

| Введение. Выбор проекта судна прототипа с Судовой Силовой Установкой 140 кВт (190 л.с.), один двигатель с мощностью 140 кВт (190л.с.), с наддувом | 24.01.2023г. | |

| Пропульсивная установка с дизельным двигателем 140кВт (190л.с.), n=750 об/мин. Тепловой расчет отдельных параметров и узлов. Топливная система Коммон Рейл (Commen Rail). Расчет элементов кинематики дизеля | 24.03.2023г. | |

| Прочностной расчет | 05.04.2023г. | |

| <<Технология дефектоскопии и ремонта винта с последующей установкой на валопровод>> | 30.04.2023г. | |

Дата выдачи задания __________________________

Руководитель _________________________________

Задание принял к исполнению_______________________(подпись)

| Наименование разделов | Дата выполнения | Примечание |

| 1.Ведение. Выбор проекта судна прототипа с Судовой Силовой 140 кВт (190 л.с.), один двигатель с мощностью 140 кВт (190л.с.), с наддувом | 24.01.23-30.012023 | |

| 2.Тепловой расчет отдельных параметров исходя из давления Р на поршень и среднего эффективного давления  прототипа прототипа | 30.01.23-28.02.2023 | |

| 2.1.Определить размеры и мощность дизеля, объем камеры сжатия, степень сжатия | | |

| 2.2.Определить коэффициент наполнения, среднюю скорость всасывания при наполнении и количество свежего заряда. Пояснить основные составляющие коэффициента наполнения | | |

| 2.3.Определить влияние изменение давления, температуры и влажности воздуха на мощность и работу дизеля | | |

| 3.Процесс смесеобразования | 1.03.23-10.03.2023 | |

| 3.1.Топливная система Коммон Рейл (Common Rail) | | |

| 3.2.Определить скорость истечения топлива из сопла форсунки, давление впрыска, удельный расход топлива | | |

| 3.3.Определить диаметр отверстий в сопле | | |

| 4.Расчет элементов кинематики дизеля | 11.03.23.-25.03.2023 | |

| 4.1.Провести расчет максимальной силы Р, действующей на поршень дизеля | | |

| 4.2.Определить скорость, среднюю скорость и ускорение поршня, крутящий момент | | |

| 5.Прочностной расчет. Входными данными являются сила Р, действующая на поршень и крутящий момент М | 26.03.23-5.04.2023 | |

| 5.1.Рассчитать на прочность поршень, шатун, валовую линию | | |

| 5.2.Определить некоторые параметры винта | | |

| 6. Технологи. Дефектоскопия, ремонт и балансировки винта с последующей установкой на валопровод | 6.04.22-22.04.2023 | |

| 6.1. Дефектация лопастей винта, ремонт | | |

| 6.2.Определение шага винта | | |

| 6.3. Балансировка винта | | |

| 6.4.Установка винта на валовую линию | | |

| 7. Топливная система Common Rail | 23.04.23-28.04.2023 | |

| 7.1. Начертить схему топливной системы | | |

| 7.2. Основные узлы и принцип работы | | |

| 8.Содержание графических работ | | |

| 8.1.Чертеж судна и общий вид двигателя, поперечный и продольный разрез | | |

| 8.2.Чертеж поршня, шатуна, валовой линии | | |

| 8.3.Круговая диаграмма фазы газораспределения | | |

| 8.4.Теоретическая индикаторная диаграмма дизеля | | |

С

одержание

одержаниеТЕПЛОВОЙ И ПРОЧНОСТНОЙ РАСЧЕТ ПАРАМЕТРОВ И УЗЛОВ СУДОВОЙ СИЛОВОЙ ПРОПУЛЬСИВНОЙ УСТАНОВКИ СУДНА. ПРОЕКТ 81240. ТЕХНОЛОГИЯ ДЕФЕКТОСКОПИИ, РЕМОНТА И БАЛАНСИРОВКИ ВИНТА С ПОСЛЕДУЮЩЕЙ УСТАНОВКОЙ НА ВАЛОПРОВОД.

Введение

Введение Судовая энергетическая установка (СЭУ) представляет собой сложный комплекс взаимосвязанных механизмов, теплообменных аппаратов, устройств и трубопроводов, предназначенных для обеспечения движения судна с заданной скоростью, а также для снабжения энергией различных механизмов, систем и устройств судна.

Указанные виды энергии обеспечивают: движение судна с заданной скоростью; безопасность и надежность плавания; работу механизмов машинного помещения, палубных механизмов и устройств; электрическое освещение; действие средств судовождения, управления механизмами, сигнализации и автоматики; общесудовые и бытовые нужды экипажа и пассажиров; выполнение различных производственных операций на транспортных судах, судах технического флота и специального назначения

Пропульсивная установка судна :

1 Главный двигатель – для создания необходимой мощности, которая обеспечивает судну заданную скорость;

2 Валопровод – для передачи мощности от главного двигателя к движителю;

3Движитель – для преобразования энергии вращения движителя в упор, приложенный к судну;

Одним из главных требований, предъявляемых к судовой пропульсивной установке, является высокая надежность в работе и моторесурс – продолжительность работы без капитального ремонта.

Одним из главных требований, предъявляемых к судовой пропульсивной установке, является высокая надежность в работе и моторесурс – продолжительность работы без капитального ремонта.3.Процесс смесеобразования

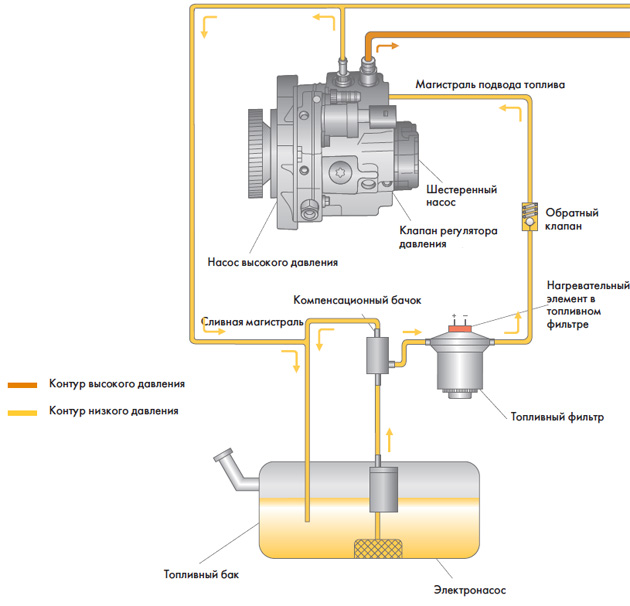

Система Common Rail – это система впрыска топлива под высоким давлением. Ее называют также аккумуляторной системой впрыска. Понятие «Common Rail» означает дословно «общая рейка» или «общая рампа», под которой подразумевается общий для всех форсунок топливный аккумулятор высокого давления. В этой системе разделены процессы подачи топлива под высоким давлением и процессы впрыска. Необходимая для впрыска подача топлива под высоким давлением производится специальным насосом высокого давления. Топливо накапливается в аккумуляторе высокого давления, из которого оно подводится через короткие трубопроводы к форсункам.

Преимущество системы Common Rail это :

1.практически свободный выбор давления впрыскивания для каждого режима работы двигателя,

2.возможность впрыска топлива под высоким давлением при низких частотах вращения вала двигателя,

3.при частичных нагрузках, управляемое начало впрыска с подачей предварительной дозы, отделенной от основной порции топлива.

Устройство системы Common Rail:

Топливная система состоит из двух контуров:

1.контура низкого давления, включающего электронасос в топливном баке,

2.компенсационный бачок,

3.топливный фильтр,

4.шестеренчатый насос,

5.контур высокого давления,

6.насос высокого давления,

7.аккумулятор (Rail),

8.форсунки,

9.предохранительный клапан.

Включенные в контур низкого давления электронасос и шестеренный насос обеспечивают подачу топлива из бака через компенсационный бачок и фильтр к насосу высокого давления. Этот насос подает топливо в аккумулятор (Rail) под высоким давлением, необходимым для впрыска топлива. Из аккумулятора высокого давления топливо поступает к форсункам, через которые оно впрыскивается в камеры сгорания двигателя.

Дизельная форсунка с электронным управлением.

Форсунки предназначены для впрыска топлива в камеры сгорания в нужном количестве и в нужный момент. Они управляются блоком управления топливной системой дизеля с непосредственным впрыском. В исходном состоянии форсунка закрыта. Ее электромагнитный клапан при этом обесточен. Якорь электромагнитного клапана прижимается пружиной к его седлу. Игла распылителя форсунки прижимается к ее седлу силой давления топлива, действующего на поршень мультипликатора сверху, и превышающей силу давления, действующую на значительно меньшую площадь иглы снизу.

Главные преимущества и недостатки системы Common Rail

Система Common Rail имеет ряд преимуществ перед обычными дизелями. Специалисты отмечают, прежде всего, большую экологичность и экономичность таких моторов. Эти требования ужесточаются с каждым годом, поэтому старые дизельные двигатели уже не могут им соответствовать.

Система Common Rail позволяет обеспечить экономию топлива за счет более тонкого его распыла в камере сгорания. Это достигается благодаря повышенному давлению горючего. В результате топливная эффективность увеличивается, а уровень вредных выбросов сокращается.

К недостаткам Common Rail относят более высокие требования к качеству дизельного топлива. Даже при попадании мелких посторонних частиц в топливную систему, которая выполнена с прецизионной точностью, управляемые электроникой форсунки могут выйти из строя. Конечно, сегодня на рынке предлагается такая услуга, как обучение по ремонту common rail, однако ремонт – это всегда расходы, причем в отношении дизелей – немалые. Поэтому в дизелях с системой Common Rail использование качественного топлива не столько желательно, сколько необходимо.

Кроме того, в определенном смысле недостатком является сложность ремонта и сервиса таких дизелей, а также повышенные требования к квалификации персонала, достаточно сложный состав оборудования сервиса. К тому же стоимость узлов и элементов — весьма высокая. В системе Common Rail используется большое количество датчиков, которые усложняют ремонт.

Основные характеристики - Обстановочного теплохода мощностью 140 КВТ класса *Р(ЛЁД) проекта № 81240

| ОСНОВНЫЕ ПОКАЗАТЕЛИ | |

| Тип судна | Одновинтовой однопалубный теплоход с металлической надстройкой, машинным отделением в кормовой части, оборудованный комплексом специальных устройств |

| Назначение судна | Обслуживание знаков судоходной обстановки |

| Класс Речного Регистра | "р (лед)" |

| Размеры судна габаритные, м: Длина Ширина Высота от ОП до верхней кромки несъемных частей, м | 29.8/30,07* 6,59/5,39 7.17 /6,79 |

| Размеры корпуса расчетные, м: длина ширина Высота борта Водоизмещение с полными запасами и командой. т Водоизмещение порожнем. т | 27,55 4.45 1.6 74,07 / 67,64 67.57/61.31 |

| Осадка с полными запасами и командой, м: Носом кормой | 0,91 /0,85 1.09/1,03 |

| Скорость хода, км/ч | 20 |

| Доковая масса, г | 66,6/60,34 |

| Количество спальных мест | 6/4 |

| Помещения на судне | МО, рубка, дежурные помещения, камбуз-столовая, санитарный блок, мастерская, склад |

| Автономность плавания (по запасам топлива), сут | 6 |

| КОРПУС | |

| Материал корпуса | Ст3cn2, Cr3cn4 (ГОСТ 5521-86) |

| Материал надстройки | Ст3сп и гнутый листовой профиль с трапециевидным гофром ГОСТ 9231-74, Ст3сп2 (ГОСТ 11474-76) |

| Система набора | Главная палуба, борт и днище по всей длине судна выполняются по поперечной системе набора. Обносы по бортам судна шириной 1000 мм - по продольной системе |

| Размер шпации между поперечным набором, мм: в районе 0-1 шп. в районе 1-18 шп. в районе 18-58 шп. | 300 400 550 |

| Расстояние продольного ребра жесткости обноса от борта судна, мм | 500 |

| Толщина наружной обшивки, мм: в носовой оконечности (район 0-14 шп) днище и борт скула | 5 4 5 |

| Толщина настила палубы, мм: в средне части судна в носовой оконечности в кормовой оконечности | 3 3, 4, 5 3, 4 |

| ГЛАВНЫЙ ДВИГАТЕЛЬ | |

| Дизель Количество Мощность, кВт (л.с.) Частота вращения,  (об/мин) (об/мин) | 6L160PNS 1 140 (190) 12,5 (750) |

| Передаточное отношение реверс-редуктора: Вперед Назад | 1:1, 4 1:2 |

| ДВИЖИТЕЛИ | |

| Гребной винт Количество Тип Диаметр, мм Шаг, мм Дисковое отношение Число лопастей Материал | 1 Винт фиксированного шага 0,81 1,01 0,7 4 Сталь 25Л-ІI |

| СИСТЕМЫ, ОБСЛУЖИВАЮЩИЕ ЭНЕРГЕТИЧЕСКУЮ УСТАНОВКУ | |

| Топливная система | |

| Цистерны основного запаса топлива Вместимость,  | По 3,3 |

| Цистерна расходного топлива Вместимость,  | 0,3 |

| Цистерна отстойного топлива Вместимость,  | 0,05 |

| Насос топливоперекачивающий Подача,  /ч /чЭлектродвигатель Мощность, кВт Частота вращения, об/мин | Ш2-25-1,4/16 1,4 АПР 80 ВЧ 1,5 1500 |

| Насос топливный Подача за двойной ход, л Напор, м | НР-0,25/30, ручной 0,25 30 |

| Масляная система | |

| Цистерна основного запаса масла Вместимость,  | 0,3 |

| Цистерна отработанного масла Вместимость,  | 0,015 |

| Цистерна циркуляционного масла Вместимость,  | 0,08 |

| Насос масляный Подача за двойной ход, л Напор, м | НР-0,25/30, ручной 0,25 30 |

6L160PNS

Мощность номинальная, (кВт) Ne = 140

Мощность номинальная, (л.с.) Ne = 190

Число оборотов, nоб / сек n = 12, об/сек.

Число оборотов, nоб / мин n = 750 об/мин

Коэффициент тактности (кол-во вращений КВ за цикл) k = 2

Диаметр цилиндра, (м) D = 0,16

Ход поршня, (м) S = 0,225

Число цилиндров z= 6

Рабочий объем цилиндра, (

) VS = 0,004524

) VS = 0,004524Рабочий объем всех цилиндров, (

) V = 0,0271

) V = 0,0271Степень сжатия Ɛ = 13,5

Максимальное давление сжатия, Pc (кг / см²) 42=4,2МПа

Максимальное давление сгорания, Pz кг / см² 75= 7,5МПа

Средняя скорость поршня, (м/с)

= 5,6

= 5,6Среднее эффективное давление, (кПа)

= 840

= 840Среднее эффективное давление, (MПа)

= 0,84

= 0,84Среднее эффективное давление, (кГ /

)

)  = 8,4

= 8,4Литровая мощность, (кВт/л) 2

Удельный расход топлива, (кг/кВт·ч)

= 0,231+5%

= 0,231+5%Удельный расход топлива, (г/кВт·ч)

= 231+5%

= 231+5%Удельный расход топлива, (г/э.л.с·ч)

= 153,7+5%

= 153,7+5%Удельный расход топлива, (кГ/э.л.с. ⋅ч)

= 0,1537+5%

= 0,1537+5%Давление подъема иглы распылителя у форсунки,(кг / см²) 250-255

Диаметр сопловых отверстий, (мм) 0,25

Количество сопловых отверстий 8

Угол распыла в градусах 130

Расчетные данные проектируемого дизеля:

Среднее индикаторное давление, (кПа)

= 2350

= 2350Механический КПД

= 0,85

= 0,85 =

=  =0,85 ,

=0,85 ,  =

= =23,5

=23,5  = 2,35 МПа = 23,5кг / см²

= 2,35 МПа = 23,5кг / см²Мощность номинальная, (кВт) Ne = 330

Индикаторная мощность, (кВт) Ni = 388 Стандартные параметры для теплового расчета [10]:

Давление окружающей среды (атмосферное) p0=1,1 МПа

Температура окружающей среды T0=305K

Давление наддува кГ/см² 2,3

Расчетные данные:

1.Определяем диаметр поршня

D =

=

=  =

=  =

= = 0,100 м = = 10 см (2.1)

= 0,100 м = = 10 см (2.1)где:

– мощность двигателя, л.с,

– мощность двигателя, л.с, - среднее эффективное давление

- среднее эффективное давление  , = 8,4 кг /

, = 8,4 кг /

D - диаметр цилиндра, 10 см= 0,100м

m - отношения хода поршня к диаметру цилиндра, m=1,41

k - коэффициент тактности, в нашем случае равен 2

n - число оборотов коленчатого вала дизельного двигателя, n= 750 об / мин,

z - число цилиндров 6.

2.Определяем ход поршня

= m = 1,41 , отсюда S = m D = 1,41 ⋅0,100м = 0,141 м (2.2)

= m = 1,41 , отсюда S = m D = 1,41 ⋅0,100м = 0,141 м (2.2)3.Определяем среднюю скорость поршня

=

= = 8,16м / сек (2.3)

= 8,16м / сек (2.3)4.Определяем площадь поперечного сечения цилиндра

F =

м2 (2.4)

м2 (2.4) 5.Определяем рабочий объем цилиндра

м3 (2.5)

м3 (2.5)6.Определяем объема камеры сжатия

(2.6)

(2.6)7.Определяем полный объем цилиндра

=

=

8.Отношение площади сечения цилиндра к площади проходного сечения

впускных клапанов

=

= = 8,5 ,

= 8,5 ,  =

=  м²

м² , = 0,001584м². (2,8)

, = 0,001584м². (2,8)для одного клапана

=0,001584м². Отсюда радиус клапана в квадрате равен 0,001584м²: 3,14=0,000504 м² , R=

=0,001584м². Отсюда радиус клапана в квадрате равен 0,001584м²: 3,14=0,000504 м² , R=  = 0,0224м = 2,24 см, (2.9)

= 0,0224м = 2,24 см, (2.9)d = 4,5 см. Принимаем равным 4,5см.

Диаметр впускного клапана d=4,5см.

9.Определяем постоянную для даного проектируемого двигателя

В=

(2.10)

(2.10)10.Определяем мощность дизельного двигателя.

=

=  F·S·n·z / (60k) = 2000кПа·0,01347·0,158м·1550 об/мин·6 цилиндров / 60·2 = 329,8 кВт=330кВт.

F·S·n·z / (60k) = 2000кПа·0,01347·0,158м·1550 об/мин·6 цилиндров / 60·2 = 329,8 кВт=330кВт.K-коэффициент тактности, равен 2, так как четырехтактный двигатель.