ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 145

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При подборе автобетоносмесителя учитывался объем перевозимой смеси. Для бетонирования ванны бассейна под открытым небом применяется автобетоносмеситель TIGARBO на базе шасси КАМАЗ 6520, объем перевозимой смеси 10 м3.

Для уплотнения бетона и предотвращения появления пустот погружные вибраторы. Погружной вибратор представляет собой элетропривод и гибкий вал, мощность 1,3 кВт, длина гибкого вала 3 м.

-

Рекомендации по технологии выполнения строительно-монтажных работ

В проекте принимаем винипластовые трубопроводы. Они легко поддаются механической обработке: распиловке, резке, сверлению, фрезерованию и т.п. Пределом применения винипластовых труб является температура 60°С. Вини- пластовые трубы, заключенные в стальную оболочку, применяются до температуры 90°С.

При температуре 200 - 220°С винипласт переходит в вязко-текучее состояние и легко сваривается, что позволяет соединять между собой трубы, фасонные части и детали арматуры. Сварка производится газовыми или электрическими горелками с применением винипластовых прутков. Возможно два варианта соединений: разъемные и неразъемные. Неразъемные соединения выполняются двумя основными способами: сваркой и склеиванием.

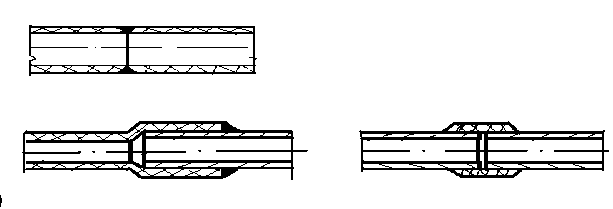

Сварка встык с применением винипластовых прутков производится следующим образом: кромки свариваемых труб с предварительно снятыми фасками и сварочный пруток нагревают газовыми или электрическими горелками до температуры 190 - 220°С, после чего пруток под небольшим давлением укладывают по месту соединения деталей. Место для наложения прутка должно быть чистым, сухим и обезжиренным. Прочность соединения незначительна, особенно при ударных нагрузках и при изгибе.

Раструбное соединение более прочно и выполняется следующим образом: на конце одной из соединяемых труб снимают фаску под углом 45°; на другом

| | | | | | | Лист |

| | | | | | ЮУрГУ-08.03.01.2018.305-04.018 ПЗ ВКР | |

| Изм. | Лист | № докум. | Подпись | Дата | | 66 |

конце формуют раструб и соединяют кольцевой сваркой кромки раструба с трубой.

1 2 3 4 5 6 7 8 9 10

а)

Рисунок 22 - Сварные неразъемные соединения винипластовых труб

в)

При соединении на надвижной муфте на концах соединяемых труб снимают фаски под углом 30°; расстояние между торцами соединяемых труб в корне шва должно составлять 0,5 - 1 мм. Концы труб свариваются встык. Надвижная муфта устанавливается так, чтобы ее середина находилась на месте сварного шва. Затем муфту обваривают. Неразъемные сварные соединения показаны на рисунке 22.

а) встык; б) раструбное; в) на надвижной муфте

Склеивание является основным способом выполнения неразъемного соединения. Для склеивания применяют клей, содержащий 14 - 16: перхлорвиниловой смолы и 86 - 84% метиленхлорида. Прочность клеевых соединений в значительной степени зависит от состояния склеиваемой поверхности, поэтому перед склеиванием поверхность необходимо предварительно подготовить: удалить загрязнения, создать шероховатости и обезжирить.

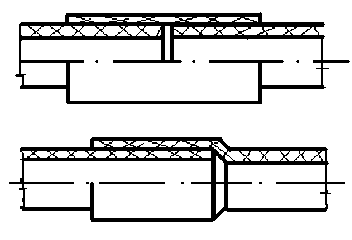

При склеивании труб клей наносят на 2/3 глубины раструба и на всю длину калиброванного конца, после чего его немедленно вводят в раструб до упора. В зависимости от величины зазора между внутренней поверхностью раструба и наружной поверхностью гладкого конца трубы клей наносят одним или двумя слоями. При соединении муфт с помощью надвижной муфты концы труб промазывают клеем и надвигают предварительно нагретую муфту. Неразъемные клеевые соединения винипластовых труб показаны на рисунке.

Рисунок 23 - Клеевые неразъемные соединения винипластовых труб: на надвижной муфте и раструбное

| | | | | |

| | | | | |

| Изм. | Лист | № докум. | Подпись | Дата |

Детали трубозаготовок после склеивания должны находится в покое не менее 2 часов, и могут быть испытаны внутренним давлением не ранее, чем через 24 часа после склеивания.

К проектированию принимаем клеевые раструбные неразъемные соединения труб.

Трубы крепятся к опорным хомутам свободно. Без затяжки, расстояние между опорами не должно превышать 1,5 - 2,0 м. Крепление арматуры следует выполнять так, чтобы усилия при открывании и закрывании ее не передавались на трубы и фланцы. Между трубами и опорами при монтаже следует устанавливать прокладки из резины, войлока или другого мягкого материала. Металлические опоры не должны иметь острых кромок и заусенцев.

После окончания всех монтажных работ трубопровод продувают сжатым воздухом, промывают водой и испытывают гидравлическим способом. Обнаруженные дефекты - трещины, свищи - устраняют вырезкой дефектных участков и заменой новыми.

-

Контроль качества

Контроль качества осуществляют на следующих стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных элементов и конструкций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке бетонной смеси; при приготовлении и транспортировке бетонной смеси; при уходе за бетоном в процессе его твердения.

Все исходные материалы должны отвечать требованиям ГОСТов. Показатели свойств материалов определяют в соответствии с единой методикой, рекомендованной для строительных лабораторий.

В процессе армирования конструкций контроль осуществляется при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки). После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений. В процессе опалубливания контролируют правильность установки опалубки, креплений, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а размеры - обычными измере-

| | | | | | | Лист |

| | | | | | ЮУрГУ-08.03.01.2018.305-04.018 ПЗ ВКР | |

| Изм. | Лист | № докум. | Подпись | Дата | | 68 |

ниями. Перед укладкой бетонной смеси контролируют чистоту рабочей поверхности опалубки и качество её смазки.

При транспортировке бетонной смеси следят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

На месте укладки следует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотнения контролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока. В некоторых случаях используют радиоизотопные плотномеры, принцип действия которых основан на измерении поглощения бетонной смесью y- излучения. С помощью плотномеров определяют степень уплотнения смеси в процессе вибрирования.

При бетонировании больших массивов однородность уплотнения бетона контролируют с помощью электрических преобразователей (датчиков) сопротивления в виде цилиндрических щупов, располагаемых по толщине укладываемого слоя. Принцип действия датчиков основан на свойстве бетона с увеличением плотности, снижать сопротивление прохождению тока. Размещают их в зоне действия вибраторов. В момент приобретения бетоном заданной плотности оператор-бетонщик получает световой и звуковой сигнал.