ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 344

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

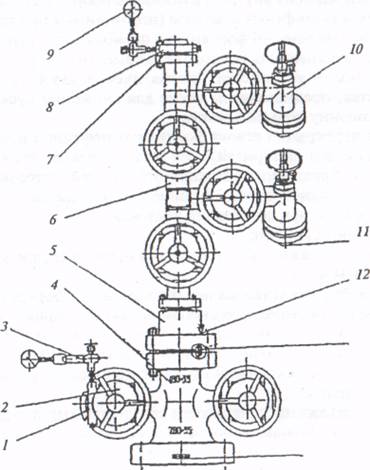

Рис. 11. Арматура фонтанная АФК-65х21 (35):

1 - фланец; 2 - задвижка ЗМБ-65х21 (30); 3 - разделитель; 4 - крестовина; 5 -переводник; 6 - тройник; 7 - прокладка (107,9); 8 - фланец; 9 - манометр; 10 - регулируемый дроссель; 11 - ответный фланец; 12 - кабельный ввод; 13 - прокладка (211); 14 - клапан

С целью создания звукового импульса в затрубном пространстве применяются соленоидный клапан и камера расширения, которая находится под давлением.

В США ведутся работы по осуществлению контроля как расхода, так и давления жидкости. Подача насоса определяется обычными расходомерами. Контроль за давлением на выкидной линии ведется на каждой скважине во время всего насосного цикла. Когда жидкость попадет в выкидную линию, давление на устье будет выше нормы, если же плунжер насоса опускается вниз, давление в линии ниже нормы.

Период, когда давление выше среднего, фиксируется таймером и передается на интегратор. Таймер накапливает это время и фиксирует его на специальном циферблате, установленном на интеграторе, за интервал времени, равный 60 с.

Чтобы зафиксировать ненормальные условия работы насосной установки, интегратор сравнивает каждую минуту фактической работы установки с минутой ее нормальной работы, и если имеются отклонения, посылает команду на выключение.

Установка спроектирована таким образом, чтобы при необходимости быть примененной для любой другой регулируемой функции с передачей сигнала на расстояние в системе с центральными станциями, оборудованными вычислительными машинами.

-

Внутрискважинное оборудование

Эксплуатация скважин на всех этапах разработки месторождения осуществляв с помощью НКТ, выбор диаметра которых определяется объемом добываемой продукции, обеспечивающих ее подъем от забоя до устья, включая и фонтанную колонну, а если еще устанавливается пакер в нижней части скважины (выше забоя) и высоким давлением.

Трубы по мере их износа извлекают из скважины и заменяют. Соединяются они между собой с помощью резьбовых соединений и соединительных муфт, т.к. имеют наружную резьбу.

В условиях коррозионной среды и содержания парафинистых соединений внутренняя поверхность труб защищается соответствующими покрытиями (жидкое стекло, лак, полимеры), которые устойчивы к истиранию и другим различным воздействиям, для снижения скорости коррозии и предупреждения адгезии парафино-смолистых отложений.

Другим важным видом внутрискважинного оборудования являются пакеры - специальные уплотнительные средства, используемые для защиты обсадной колонны от чрезмерно высокого давления, для разобщения продуктивных пластов при одновременной раздельной эксплуатации, для гидроразрыва пластов, для перекрытия обнаруженных дефектов в эксплуатационной колонне и т.д.

Пакеры подразделяются на механические и гидравлические, а по способу установки в скважине - с опорой и без опоры на забой («висячие» пакеры). Основным узлом всех типов пакеров (которых создано множество конструкций как у нас, так и за рубежом) является уплотнительный элемент из специальной нефтестойкой резины: при распирании различными способами она расширяется и перекрывает кольцевое сечение, образованное обсадной колонной и НКТ.

Выбор типа и конструкции пакера определяется геолого-техническими характеристиками месторождения. На морских месторождениях широкое распространение получили пакеры фирм «Камко», «Отис» и «Бейкер» благодаря простоте управления, надежности и долговечности, что особенно важно для глубоких скважин. Их использованию способствует еще и то, что не возникает необходимости в демонтаже устьевой фонтанной арматуры.

Следующий важный элемент внутрискважинного оборудования — скважинные камеры для размещения газлифтных клапанов (необходимых при газлифтной эксплуатации скважин): по завершении фонтанного периода эксплуатации очень часто переходят на газлифт, без замены основного скважинного оборудования. Газлифтные клапаны — устройства, автоматически разобщающие трубное и затрубное пространства, предназначены также для снижения пускового давления нагнетаемого газа в колонну подъемных труб.

Для герметичного перекрытия ствола фонтанных нефтяных и газовых скважин при аварийных ситуациях и разгерметизации устья морских скважин широко используются комплексы управляемых клапанов-отсекателей, которые позволяют

- вести на платформе одновременно бурение и эксплуатацию;

- предотвращать аварии при повышении давления;

- осуществлять ремонт скважин;

- управлять работой скважин, в том числе осваивать и глушить скважины, подавать химреагенты и т.д.

; Кроме того, на платформах устанавливается комплекс оборудования и инструментов, которые позволяют осуществлять необходимые мероприятия по ремонту без подьема НКТ, путем спуска в последние на тросе или канате соответствующих средств. Этот комплекс, чаще всего полустационарного типа, получил наименование

канатной техники и включает в себя лебедку с гидроприводом, устьевое оборудование и комплект инструментов.

На платформах все скважины оснащаются специальными приспособлениями, взаимодействующими с канатной техникой, все операции которой выполняются преимущественно в НКТ. Через них спускаются с помощью канатной техники разного рода ниппели: посадочные, проходные, непроходные, циркуляционные и т.д. Все эти ниппели, клапаны, фиксаторы, патрубки и разного рода соединения в основном являются составной частью спускаемого через трубы оборудования, предназначаемого для широкого фронта многообразных работ, выполняемых на скважинах.

В случаях, когда предусматривается демонтаж бурового комплекса на платформе после завершения бурения расчетного числа скважин, необходимо предусматривать на освобождаемом месте установку соответствующего оборудования подземного и капитального ремонта скважин, включая и комплекс канатной техники (довольно часто буровой комплекс не демонтируется, а используется в дальнейшем для выполнения ремонтных работ).

Итак, в состав комплекса внутрискважинного оборудования входят (по порядку):

- башмачная воронка;

- патрубок;

- посадочный ниппель;

- перфорированный патрубок;

- срезной клапан;

- патрубок;

- посадочный ниппель для установки приемного клапана (глухой пробки);

- патрубок;

- пакер гидравлического или гидростатического типа;

- циркуляционный клапан механического действия с посадочным ниппелем;

- разъединитель колонны НКТ с посадочным ниппелем;

- циркуляционный клапан гидравлического действия;

- скважинные камеры;

- циркуляционный клапан механического действия;

- посадочный ниппель для клапана-отсекателя;

- трубка управления клапаном-отсекателем и пояс для её крепления к колонне НКТ.

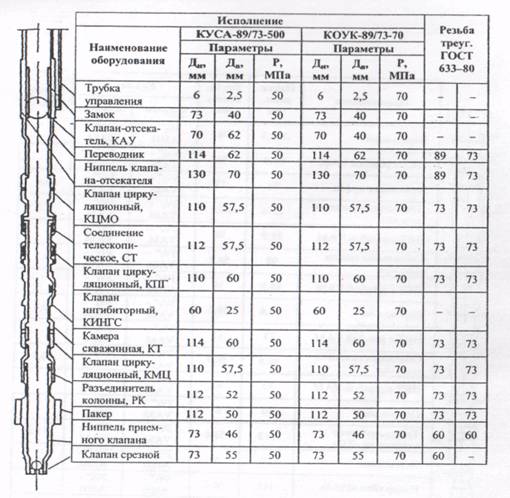

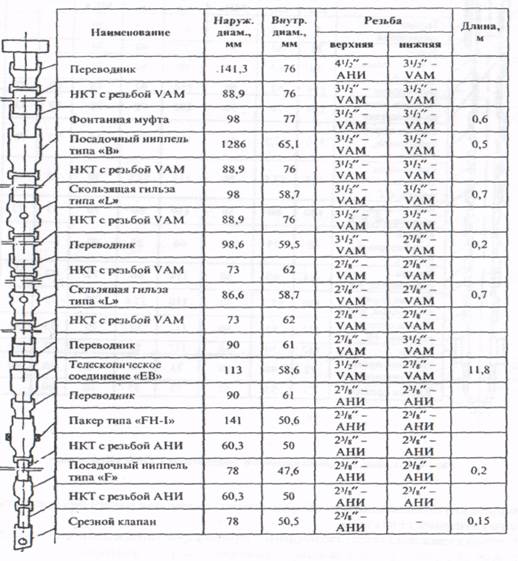

В целом же подобные комплексы (рис. 12 и 13), предназначенные для

Рис. 12. Схема внутрискважинного оборудования ОКБ «Нефтемаш»

бурения с платформы фонтанных и газлифтных скважин, а также их безопасной эксплуатации, должны обеспечивать:

- герметичное закрытие ствола скважины в случае разгерметизации устья, при отклонении параметров работы скважины от заданных значений и при возникновении пожара;

- управление работой скважины;

- проведение исследования скважины глубинными приборами;

Рис. 13. Схема внутрискважиниого оборудования фирмы «Бейкер» (США)

- проведение подземных ремонтов без подъема насосно-компрессор- ных труб с помощью специальной канатной техники;

—подъем внутрискважинного оборудования (исключая пакер) без предварительного глушения скважины;

—перевод скважины после окончания периода фонтанирования на газлифтный способ эксплуатации без замены основного внутрискважинного оборудования;

—автоматический пуск газлифтных скважин;

- проведение комплекса внутрискважинных операций специальной канатной техникой.

Выбор оборудования и других составных частей комплекса определяют:

- пластовое и устьевое давления;

—давление нагнетания газа (при газлифте) и инжекции;

—дебит жидкости (нефти, воды) и газа;

—плотность нефти, воды и газа;

—вязкость нефти;

—содержание смол, мехпримесей, СО2, О2, H2S, S;

—соленость пластовой воды;

—воздействие кислот и ингибиторов;

—температура продукции (на устье и забое);

—глубина скважины;

—конструкция эксплуатационной колонны (наружный диаметр, толщина стенки, глубина спуска);

—максимальный угол наклона скважины;

—глубина (интервал) резкого набора кривизны;

—плотность бурового раствора.

-

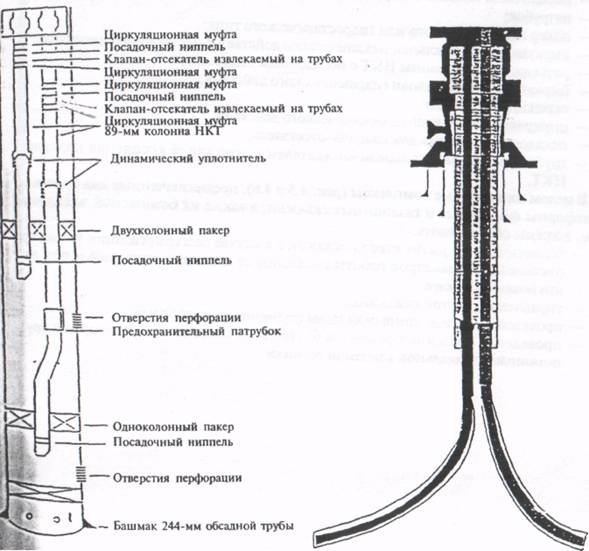

Совместно-раздельные способы добычи пластовой продукции

На морских многопластовых месторождениях широко практикуется одновременно-раздельная эксплуатации двух и даже трех продуктивных горизонтов одной скважиной. Такую технологию, в частности, предложено использовать на Пильтун-Астохском месторождении (Сахалин), как это показано на рис 14. Эту технологию строительства многозабойных скважин (рис. 14-а), позволяющую производить заканчивание в двух раздельных горизонтах из одной позиции на поверхности, разработала компания «Маратон». Каждый ствол обсаживается своей колонной труб, — причем эта технология отличается принципиально от заканчивания скважины в двух горизонтах, что дает возможность вести раздельную добычу из двух пластов в одной общей обсадной колонне (можно эту технологию использовать и для более широкого охвата пласта).

Другой вариант многоколонной конструкции представлен на рис. 14-б, где только общая часть ствола обсажена единой колонной, а потом, после расхождения стволов к продуктивным горизонтам, каждый (уменьшенный) ствол обсаживается отдельно. При ремонте скважины с заканчиванием в двух горизонтах необходимо поднимать трубы, обслуживающие оба объекта, а при использовании оборудования многозабойной скважины можно выполнять ремонт в одном стволе, не прерывая добычи в другом.

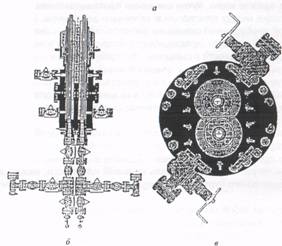

Типовая конструкция оборудования многоколонной скважины показана на рис. 15 и 16 (причем на первом представлена многоканальная компоновка оборудования устья скважины, а на втором — две разновидности конструкции устьевой арматуры для многоколонной подвески; на рис. 18 - вид сверху). Обращает на себя внимание, как бы скошенное или диагональное расположение верхней пары задвижек, что позволяет в условиях ограниченного участка устьевого модуля более плотно устанавливать устья остальных скважин, обеспечивая при этом относительно свободный доступ к задвижке с целью ручного управления или же ее ремонта. К тому же многоколонная компоновка, являясь более компактной, сокращает общее время бурения скважины за счет меньшего числа спускоподъемных операций. Кроме того, ycтpaняются потери бурового раствора и уменьшаются объемы бурового шлама, неизбежные при забуривании ствола второй скважины. Подвеска обсадной колонны может иметь уплотнение металл по металлу из эластомеров или комбинированное. Для длительной надежной работы всего устьевого оборудования необходимо обеспечить надежное уплотнение подвески эксплуатационной обсадной колонны. Это особенно важно в случае газлифтных скважин, где уплотнение подвески должно выдерживать давление рабочего газа 8,3 МПа. Для предотвращения разгерметизации предусматриваются каналы для ввода герметика. Выбор уплотнения производится на основе детального изучения вариантов многоколонной компоновки, предлагаемых различными поставщиками.

а б

Рис- 14. Схема заканчивания скважины Пильтун-Астохского месторождения в двух горизонтах одним стволом

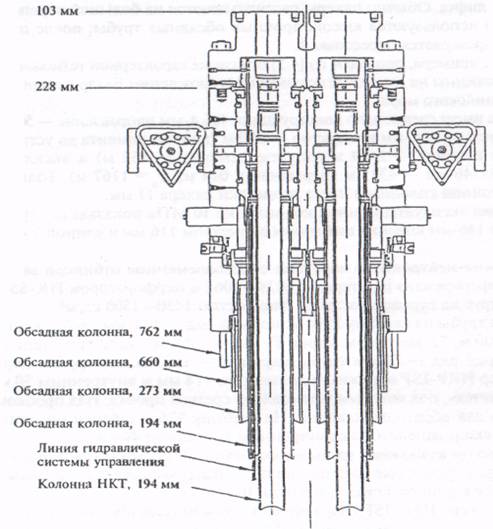

Рис. 15. Многоколонная компоновка оборудования устья суважииы

а

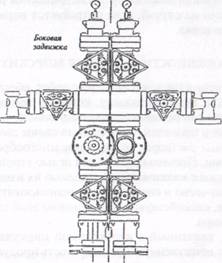

Рис. 16. Типовая устьевая арматура для многоколонной подвески