Файл: Анализ металлургических причин образования горячих трещин.rtf

Добавлен: 29.10.2023

Просмотров: 28

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования и науки РФ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Волгоградский государственный технический университет»

Реферат

по курсу Теория литейных процессов

на тему: «анализ металлургических причин образования горячих трещин»

Выполнил

Снеговой А.Д гр. М-334

Проверил

Доц., к.т.н.

Карпова Е.Ю.

Волгоград, 2023

Содержание

Введение

-

Понятие и типы горячих трещин

-

Причины возникновения горячих трещин

-

Причины и механизмы возникновения горячих трещин

Заключение

Список используемой литературы

Введение

Современные темпы развития машиностроения и других отраслей, связанных с производством сложных конструкций работающих в различных условиях, требует от материалов предсказуемого поведения и максимальной долговечности. Данными вопросами занимается множество наук, одной из которых является материаловедение.

Материаловедение - обширная область знаний, наука, которая, базируясь на основных положениях физики твёрдого тела, физической химии и электрохимии, исследует и направленно использует взаимосвязь структуры и свойств для улучшения свойств применяемых материалов или для создания новых материалов с заданными свойствами. Главное в материаловедении - это научно обоснованное предсказание поведения применяемых в технике материалов. Рассмотрим развитие научных исследований в таком направлении материаловедения, которое тесно связано с литейным делом. Это направление изучения поведения материалов в твердо-жидком состоянии, а также проблемы возникновения, развития и способов устранения горячих трещин в отливках.

1. Понятие и типы горячих трещин

Горячие трещины являются одним из видов высокотемпературных межкристаллических разрушений. Они могут возникать при неблагоприятном сочетании факторов, связанных с понижением деформационной способности металла вследствие наличия в структуре легкоплавких эвтектик, дефектов кристаллического строения, выделения хрупких фаз, а также под действием внешних и внутренних напряжений.

Различают следующие типы горячих трещин: кристаллизационные или ликвационные, подсолидусные и подваликовые. Кристаллизациооные горячие трещины образуются при температуре, превышающей температуру солидуса. Полигонизационные трещины появляются после завершения первичной кристаллизации вследствие возникновения в структуре вторичных полигонизационных границ. Дефекты типа горячих трещин обнаруживаются как в металле шва, так и в металле околошовного участка ЗТВ вблизи линии сплавления. В соответствии с существующими представлениями, развитыми в работах Н.Н. Прохорова и его сотрудников, технологическая прочность в процессе кристаллизации определяется температурным интервалом хрупкости металла (ТИХ), его пластичностью и темпом деформации в ТИХ.

2. Причины возникновения горячих трещин

Возникновение сварочных деформаций (и напряжений) обусловлено концентрированным местным нагревом при сварке и имеет место всегда. Это связано с тем, что нагреваемый объём металла при сварке всегда находится в закреплении соседними не нагреваемыми объёмами металла и вынужден претерпевать пластические деформации. Это, в свою очередь, при охлаждении приводит к возникновению силовых напряжений и дополнительных деформаций.

Изменение прочности и пластичности металла при кристаллизации и последующем охлаждении происходит в определенном температурном интервале. Минимальные значения этих показателей соответствуют температурному интервалу хрупкости ТИХ. Наименьшая пластичность металла δmin в этом интервале температур обычно приходится на завершающую стадию процесса кристаллизации. Разность между наименьшей пластичностью δmin и линейной усадкой сплава в температурном интервале хрупкёсти характеризует запас пластичности

A = δmin—ε или запас его деформационной способности. При сварке деформация Δ металла шва в процессе кристаллизации определяется не только его усадкой ε, но и усадкой прилегающих к нему участков основного металла. В зависимости от формы, размеров, жесткости сварного соединения, режимов и технологии сварки, деформация Δ металла шва к концу процесса кристаллизации может оказаться меньше, равной либо больше δmin. В последних двух случаях образование горячих трещин будет неизбежным.

3. Причины и механизмы возникновения горячих трещин

Главной причиной образования горячих трещин является потеря способности металла к деформации. В процессе сварки кристаллизующийся металл шва находится под воздействием растягивающих напряжений, возникающих и развивающихся в сварном соединении вследствие несвободной усадки шва и охлаждаемых участков неравномерно нагретого основного металла. Под действием этих напряжений металл шва деформируется, а при недостаточной деформационной способности — разрушается. Хрупкое межкристаллическое разрушение (образование горячих трещин) происходит, если напряжения при охлаждении нарастают интенсивнее, чем межкристаллическая прочность металла шва. При менее интенсивном росте напряжений сварные швы не разрушаются.

При кристаллизации металлы проходят стадию твердожидкого состояния. При объеме жидкой фазы, достаточном для свободного ее перемещения в промежутках между растущими кристаллами, пластичность двухфазного металла высока, так как полностью определяется свойствами жидкости. С увеличением объема твердой фазы циркуляция жидкости постепенно затрудняется и после образования каркаса кристаллитов полностью прекращается. Деформация металла в этом состоянии приводит к хрупкому разрушению по межкристаллическим прослойкам, в которых еще не закончен процесс кристаллизации. Пластичность металла падает до малых значений (десятые доли процента), и сопротивление разрушению становится ничтожным.

В процессе дальнейшего охлаждения вязкость и поверхностное натяжение прослоек повышаются, а их прочность возрастает до таких значений, которые оказываются выше критического значения скалывающих напряжений металла кристаллитов. При этом металл деформируется за счет внутрикристаллических сдвигов, вследствие чего пластичность резко возрастает, а характер разрушения вместо межкристаллического становится внутрикристаллическим.

Поверхность излома горячих трещин имеет матово-желтоватый цвет, а в случае попадания воздуха в трещину поверхность покрывается окислами коричневато-синеватого цвета.

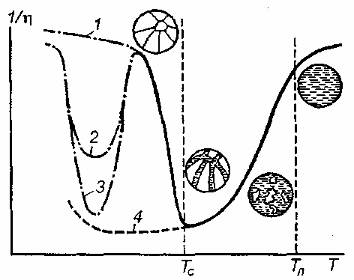

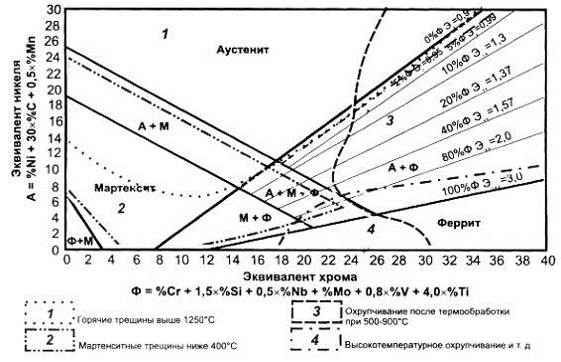

Деформации в твердом металле реализуются по известным механизмам: двойникования, внутризеренного скольжения (приводящего к появлению линий сдвига) и межзёренного проскальзывания, сопровождающегося появлением ступенек по границам зерен. В такой же последовательности возрастает роль этих составляющих деформаций при повышении температуры металла и уменьшении скорости деформации, причем с повышение температуры сопротивление деформации приграничных участков зерен падает более интенсивно, чем внутризеренных объемов, а запас межзеренной пластичности заметно ниже, чем внутризеренный. Поэтому при высоких температурах обычным является межзеренное разрушение при меньшей пластичности. Если после затвердевания чистых металлов теоретически можно рассматривать их деформирование только в однофазном твердом состоянии, то для обычно применяемых сплавов приходится считаться с наличием при кристаллизации двухфазного твердожидкого состояния (рис. 1).

Чем меньше температурный интервал хрупкости, чем больше минимальная пластичность в этом интервале, чем меньше скорость деформации, тем выше запас деформационной способности сварного соединения и вероятность образования горячих трещин меньше.

По мере понижения температуры металл изменяет свое состояние из жидкого в жидкотвердое, затем твердожидкое и, наконец, твердое. Как правило, пластичность (или точнее величина, обратная вязкости) жидкости весьма велика.

Рис. 1

При появлении разобщенных кристаллов твердой фазы (жидко-твердое состояние) пластичность заметно уменьшается, но остается достаточно высокой, определяемой в основном жидкой фазой. Когда при дальнейшем снижении температуры растущие кристаллиты срастаются, образуя общий каркас, разъединяющий в той или иной степени остающиеся объемы жидкой фазы, пластичность в основном определяется этим скелетом твердой фазы. Однако при его разрушении (разрывах) достаточное количество подвижной жидкости может заполнять эти разрывы - «залечивать» их в процессе продолжающейся кристаллизации. При уменьшении количества жидкой фазы и ее расположении в объеме двухфазного сплава в виде пленок между кристаллитами деформационная способность сильно снижается (главным образом против сдвига, сохраняя высокую прочность на отрыв) и разъединенные (разорванные) кристаллиты «не залечиваются». При полном затвердевании пластичность однофазного твердого металла значительно возрастает.

Хотя прямых экспериментальных определений деформационной способности различных металлов и сплавов в области высоких температур очень немного, в целом схематически ее можно охарактеризовать - сплошной линией на рис. 2.

Наиболее низкую (но всегда имеющуюся) пластичность металлы имеют в твердожидком состоянии, в котором после образования общего каркаса твердой фазы начинается и усадка с изменением объема и линейных размеров, определяемых температурным коэффициентом линейного расширения.

Область пониженной пластичности в процессе кристаллизации вблизи так называемого «реального» солидуса называется температурным интервалом хрупкости (ТИХ).

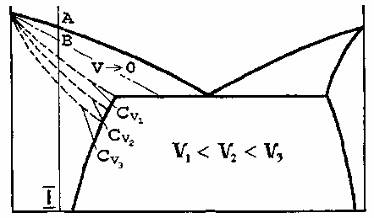

Величина ТИХ зависит от диаграммы состояния сплава. Например, для двухкомпонентного сплава с эвтектикой температурные области различного состояния в зависимости от количества второго компонента показаны на рис. 4 сплошными линиями. (А - жидкость; В - жидко-твердое состояние; С - твердожидкое состояние; ниже С - твердое состояние.)

Рис. 2.

Увеличение скорости охлаждения (скорости кристаллизации), характерной, в частности, и для сварочных условий, приводит к снижению равновесных критических температур, к более низким ее значениям, причем особенно сильно снижается температура солидуса. Общий характер такого снижения показан на рис.2 штриховыми линиями. Как правило, это приводит к расширению области твердожидкого состояния (вследствие увеличения интервала То - То), к расширению ТИХ и увеличению вероятности получения разрушений (трещин) при твердожидком состоянии металла. Такие горячие трещины называются кристаллизационными.

Расширяет интервал твердожидкого состояния и ряд примесей, имеющихся в реальных сплавах, в частности ликвидирующих. Так, при наличии достаточного количества серы в сплавах на железной основе эвтектики Fе - FеS и особенно Fе - FеО - FеS значительно снижают температуру «реального» солидуса (примерно до 1000 °С), что приводит к значительному интервалу ТИХ, почти в 500 °С (на рис.1 это расширение ТИХ условно показано штриховой линией 4.)

Еще более может расширяться область пленочного расположения остаточных количеств жидкости при наличии N и S (температура плавления этой эвтектики

644 °С). Такие сплавы весьма склонны к образованию кристаллизационных трещин.

Понятие и типы горячих трещин

Причины возникновения горячих трещин

Причины и механизмы возникновения горячих трещин

Однако достаточно значительная пластичность - деформационная способность, приобретаемая при завершении затвердевания, не всегда по мере охлаждения сохраняется высокой. Она может опять снижаться. Объяснение такому снижению пластичности при температурах несколько ниже солидуса связано с двумя гипотезами: полигонизации и миграции границ зерен.

Первая гипотеза базируется на том, что в результате кристаллизации в металле образуется большое количество дефектов строения (вакансии в решетке, дислокации - линейные несовершенства кристаллического строения). Появление дислокации определяется разориентировкой при сращивании кристаллитов и внутрикристаллизационных блоков, пластической деформацией при охлаждении и выходом винтовых дислокации на поверхность зерен - V подкладок, на которых растут кристаллиты в процессе затвердевания.

При повышенных температурах дислокации обладают высокой подвижностью вследствие как внешних напряжений, так и взаимодействия между собственными полями напряжений. Энергетически наиболее вероятно расположение дислокации в виде стенок, которые делят кристаллит на части, сопрягаемые друг с другом под некоторым небольшим углом (обычно менее 1°). Создавшиеся в процессе охлаждения стенки дислокации приводят к образованию новых, вторичных границ, которые определяют и снижение деформационной способности металла при высоких температурах.

Вторая гипотеза базируется на том, что так как внутренняя энергия в металле уменьшается при уменьшении протяженности границ зерен, в целом существует тенденция к общему сокращению длины этих границ. В результате одни зерна за счет поглощения соседних вырастают, что возможно при более высоких температурах, когда диффузионная подвижность атомов достаточно значительна. За счет миграции границ у них идет накопление несовершенств и примесных атомов, приводящих к понижению деформационной способности металла (сплава) вследствие исчерпания запаса межзеренной пластичности в процессе пластической деформации при охлаждении.

Наличие в закристаллизованном металле двух, отличающихся твердых фаз (например, в сталях аустенита и феррита) по обеим гипотезам является препятствием для появления новых границ и в связи с этим нет заметного снижения пластичности металла по мере понижения температуры ниже солидуса. Поэтому такое снижение деформационной способности наиболее характерно для чистых металлов и однофазных твердых растворов, получающихся в результате первичной кристаллизации.

Снижение деформационной способности металла в связи с образованием новых границ зерен при подсолидусных температурах может не обеспечить тех деформаций, которые накапливаются в результате понижения температуры и способствуют образованию горячих подсолидусных (называемых иногда полигонизационными) трещин. Общий характер возможных вариантов изменения деформационной способности металла в процессе его охлаждения при температурах ниже солидуса показан на рис. 2 штрихпунктирными линиями 2, 3, из которых линия 3 определяет наибольшее снижение плапластичности в этих условиях. Сопротивляемость подсолидусным трещинам также связана с диаграммой состояния сплава. Горячие как кристаллизационные, так и подсолидусные трещины имеют межкристаллитный характер. Разрушение идет межзеренно, по границам зерен. Схематичная оценка сопротивляемости (или склонности) металла горячим трещинам может быть осуществлена сопоставлением его деформационной способности в области высоких температур и тех фактических деформаций, которые происходят и накапливаются в этот период охлаждения металла.

Одним из наиболее надежных способов исключения горячих трещин в металле швов является выбор металла с повышенной стойкостью против таких разрушений. Это достигается либо повышением деформационной способности металла в области температур возможного возникновения трещин, либо обеспечением «залечивания» их при достаточном количестве подвижной жидкой фазы.

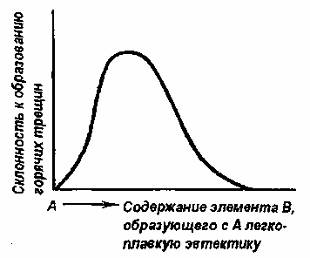

Весьма важными с этой точки зрения являются количество легкоплавких эвтектик в кристаллизующемся металле и величина его температурного интервала хрупкости. Общая зависимость влияния элемента, увеличивающего количество легкоплавких эвтектик в сплаве, на изменение его склонности к образованию горячих трещин изображена на рис 4. Левая часть этой зависимости указывает на усиление вероятности образования таких трещин по мере увеличения элемента, дающего легкоплавкую эвтектику, так как растет количество жидких прослоек между кристаллитами при кристаллизации, они настолько разъединяют кристаллиты, что деформационная способность сплава падает. При значительном увеличении такого элемента в сплаве количество эвтектики оказывается достаточным для заполнения («залечивания») образующихся несплошностей - стойкость сплава против образования кристаллизационных трещин растет.

Рис. 3

Следует отметить, что увеличение содержания такого элемента в сплаве для повышения стойкости против образования трещин в шве применимо далеко не всегда, так как такой сплав может обладать свойствами, недопустимыми с точки зрения эксплуатационных требований к конструкции. Например, при высоком содержании серы в стали можно исключить кристаллизационные трещины, но механические свойства таких швов окажутся весьма низкими.

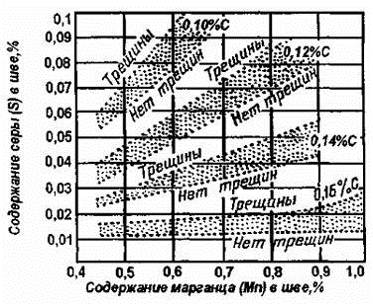

Обычно либо снижают концентрацию вредных примесей, создающих опасные количества легкоплавких эвтектик, либо связывают их в тугоплавкие прочные соединения, уменьшая тем самым и количество эвтектики. Так, например, при дуговой сварке низкоуглеродистой стали зависимость образования трещин в швах от содержания S, С и Мп показана на рис. 4. Из этой зависимости следует, что углерод усиливает вредное воздействие серы, а марганец его ослабляет. Это положительное влияние марганца определяется связыванием им серы в тугоплавкое соединение МnS и уменьшением количества легкоплавких эвтектик Fе - FеS от оставшегося количества не связанной марганцем серы.

Рис. 4

К образованию кристаллизационных и подсолидусных трещин склонны однофазные сплавы, например аустенитные стали и никелевые сплавы. Значительно повышается их сопротивляемость образованию горячих трещин при сварке в случае наличия в металле второй фазы (обычно феррита, иногда карбидов). Ферритная фаза при этом измельчает структуру, лучше растворяет вредные примеси (S, Р, Si и др.), дополнительно скрепляет аустенитные зерна.

Общий характер изменения склонности к образованию горячих трещин в сварных швах хромоникелевых сталей и никелевых сплавов от соотношения в металле Сr к Ni (составов, пересчитанных в эквивалентные - заменяющие - количества ферритизатора Сr и аустенизатора Ni) показан на рис. 5.

Рис. 5

Таким образом, оказывается возможным подбирать такие составы сварочных материалов, которые при достаточно высоких эксплуатационных свойствах обладают и необходимой стойкостью против образования при сварке горячих трещин.

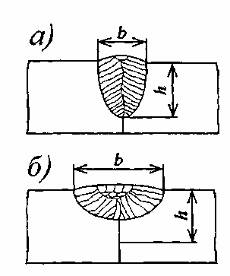

Как технологический прием для исключения (ограничения) горячих трещин применяют предварительный подогрев (для низко и среднелегированных сталей), сварку на жестких режимах (для аустенитных сталей), а также выбирают режимы, обеспечивающие благоприятную форму шва, т.е. соотношение ширины и глубины шва (слоя шва) Так, при одном и том же составе металла швы с глубоким проплавлением при малой ширине (т.е. при малом значении b/h - рис. 6, а) более склонны к горячим трещинам, чем швы с отношением b/h = 1,5-3. Для оценки склонности металла швов к образованию горячих трещин существует ряд проб и методик. Технологические пробы основаны главным образом на установлении сравнительны характеристик по сопротивляемости металла швов, выполненных различными сварочными материалами в сопоставимых условиях (размеры и формы образца, режимы сварки и пр.). Количественные, методики основаны на получении при испытаниях сравнительных численных показателей сопротивляемости (или склонности) металла швов к образованию горячих трещин. Они осуществляются в виде серии испытаний с

получением численного показателя стойкости, обычно скорости дополнительного принудительного деформирования свариваемого образца в период кристаллизации определенного участка сварочной ванны и последующего охлаждения.

Рис. 6

Заключение

Таким образом, в ходе освещения данной темы мы имели возможность убедится, что горячие трещины в сварных соединениях представляют серьёзную опасность для работоспособности сварных соединений, однако, при соблюдении технологии и режимов сварки, их появление можно исключить с большой вероятностью.

Список литературы

-

Лившиц Л.С., Хакимов А.Н. Металловедение сварки и термическая обработка сварных соединений. - М., Машиностроение, 1989 г., 335 с. -

Грабин В.Ф. Металловедение сварки плавлением. - Киев, Наукова думка, 1982 г., 399 с. -

Петров Г.Л., Тумарев А.С. Теория сварочных процессов. - М., Высшая школа, 1977 г., 390 с.

Размещено на