Добавлен: 29.10.2023

Просмотров: 467

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тема 8: «Нарезка резьбы»

Нарезание резьбы – это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали.

Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех– и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы.

Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и много-ниточными кругами.

Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании.

Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трех-комплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3.

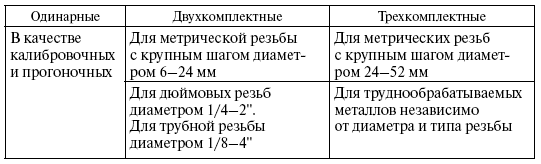

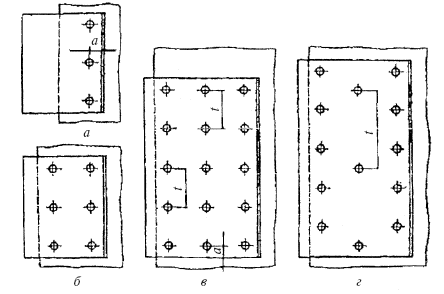

Таблица 1. Область применения ручных метчиков

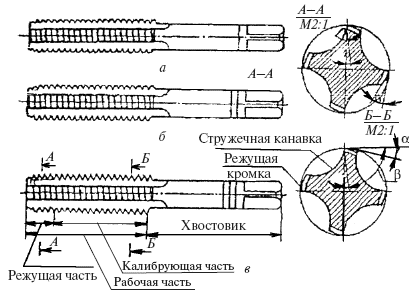

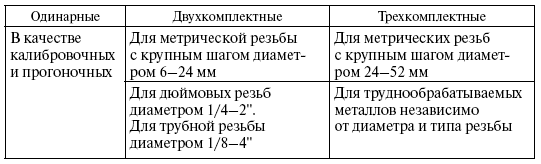

Рисунок 17. Метчики ручные слесарные: Метчики ручные слесарные:

а – черновой; б – средний; в – чистовой

Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу.

На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием.

В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы.

Машинные метчики применяются для нарезания внутренней резьбы на сверлильных и токарных станках всех типов. Ими можно нарезать резьбы за один или несколько проходов. За один проход нарезают резьбу с шагом до 3 мм, а за 2–3 прохода – резьбы с более крупным шагом, особо длинные резьбы, а также гладкие резьбы в труднообрабатываемых материалах независимо от шага.

Для нарезания резьбы в гайках на станках применяются гаечные метчики. Они работают без реверсирования и при нарезании гайки нанизываются на хвостовик. Различают гаечные метчики с прямым и изогнутым хвостовиком.

Для нарезания внутренней резьбы большого диаметра применяются резьбонарезные головки с регулируемыми гребенками или сходящимися плашками.

Элементы метчика: рабочая часть, состоящая из режущей и калибрующей частей, и хвостовик. На рабочей части нанесены спиральная нарезка и продольные канавки для удаления стружки. Режущие кромки получаются на пересечении спиральной нарезки и продольных канавок для удаления стружки. Хвостовая часть заканчивается квадратной головкой для установки в патрон. Метчики изготавливают из углеродистой инструментальной стали У12 и У12А, быстрорежущей стали Р12 и Р18, легированной стали Х06, ХВ, ИХ.

Винтовая поверхность – это поверхность, описываемая кривой-образующей, равномерно вращающейся вокруг оси и одновременно совершающей равномерное поступательное движение вдоль этой оси. Применительно к резьбовой поверхности образующей является треугольник (для метрических и дюймовых резьб), трапеция (для трапецеидальных резьб) и прямоугольник (для прямоугольных резьб, например, в ходовых винтах домкратов).

Профиль резьбы – это контур, полученный путем рассечения винтовой поверхности плоскостью, проходящей через ось винта. Профиль резьбы состоит из выступов и впадин витков. Ось вала является осью винтовой поверхности. Параметрами резьбы являются наружный диаметр d, внутренний диаметр d1, средний диаметр d2, шаг Р, угол профиля резьбы d. Профиль резьбы делится на две части: выступы и впадины. Резьбы могут быть однозаходные и многозаходные.

Под шагом резьбы следует понимать поступательное перемещение средней точки образующей профиля, соответствующее одному ее полному обороту относительно оси резьбы.

Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбы.

Винтовую поверхность многозаходной резьбы можно рассматривать как несколько винтовых канавок, имеющих один номинальный диаметр (следовательно, и один номинальный шаг, который в много-заходной резьбе называется ходом t) и образованных на одной гладкой цилиндрической поверхности с равномерно расположенными по окружности заходами. Таким образом, ход резьбы t – это расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы.

Ход резьбы – это относительное осевое перемещение винта или гайки за один оборот.

Резьбы бывают однозаходные и многозаходные, а также правые и левые. Резьба многозаходная, если на один ход нарезки попадает два или более профиля резьбы.

В зависимости от конфигурации резьбы бывают метрические (нормальные и мелкие), дюймовые, трубные, трапецеидальные, симметричные и несимметричные, закругленные, прямоугольные. Они могут быть цилиндрические и конические.

Угол профиля метрических резьб – 60°, дюймовых цилиндрических – 55°, дюймовых конических – 60°, трубной цилиндрической и конической – 55°, трапецеидальной – 30°.

Техника безопасности при нарезании резьбы:

Тема 9: «Клёпка»

Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку.

Заклепочные соединения применяются:

в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна;

когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях;

в случаях соединения различных металлов и материалов, для которых сварка неприменима.

Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы.

Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

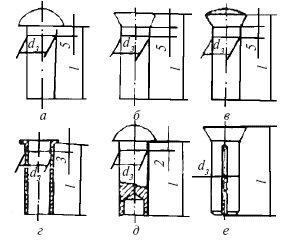

Рисунок 18. Заклепки: Заклепки:

а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки.

Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия.

Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично.

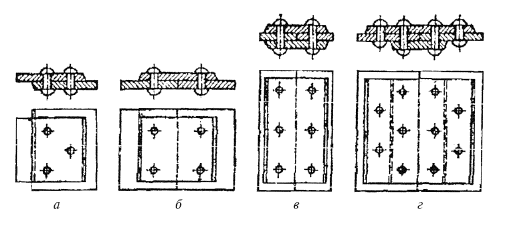

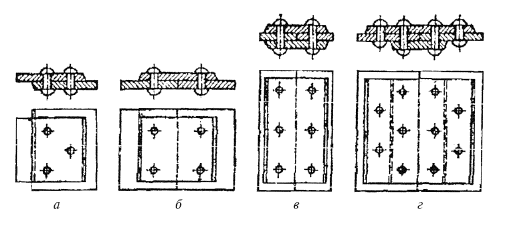

Рисунок 19. Виды заклепочных соединений: Виды заклепочных соединений:

а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные

С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок.

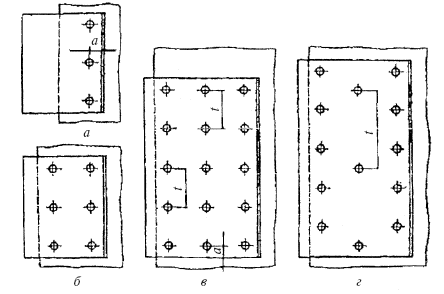

Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные.

Рисунок 20. Виды заклепочных швов: Виды заклепочных швов:

а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный

Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы.

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна.

Нарезание резьбы – это образование винтовой поверхности на наружной или внутренней цилиндрической или конической поверхностях детали.

Нарезание винтовой поверхности на болтах, валиках и других наружных поверхностях деталей можно выполнять вручную или машинным способом. К ручным инструментам относятся: круглые разрезные и неразрезные плашки, а также четырех– и шестигранные пластинчатые плашки, клуппы для нарезания резьбы на трубах. Для крепления плашек используются плашкодержатели и клуппы. Круглая плашка используется также для машинного нарезания резьбы.

Нарезание наружной резьбы машинным способом может производиться на токарных станках резьбовыми резцами, гребенками, резьбонарезными головками с радиальными, тангенциальными и круглыми гребенками, вихревыми головками, а также на сверлильных станках резьбонарезными головками, на фрезерных станках резьбонарезными фрезами и на резьбошлифовальных станках однониточными и много-ниточными кругами.

Получение наружной резьбовой поверхности может быть обеспечено ее накатыванием плоскими плашками, круглыми роликами на резьбонакатных станках. Применение резьбонакатных головок с осевой подачей позволяет накатывать наружные резьбы на сверлильном и токарном оборудовании.

Нарезание резьбы в отверстиях выполняют метчиками вручную и машинным способом. Различают цилиндрические и конические метчики. Ручные метчики бывают одинарные, двухкомплектные и трех-комплектные. Обычно используют комплект, состоящий из трех метчиков: чернового, обозначенного одной черточкой или цифрой 1; среднего, обозначенного двумя черточками или цифрой 2; и чистового, обозначенного тремя черточками или цифрой 3.

Таблица 1. Область применения ручных метчиков

Рисунок 17. Метчики ручные слесарные: Метчики ручные слесарные:

а – черновой; б – средний; в – чистовой

Имеются специальные метчики: для плашек (плашечные метчики с длинной режущей частью), для гаек, для труб, для легких сплавов, а также с конической рабочей частью. Метчиками можно нарезать резьбу в сквозных и глухих отверстиях или калибровать маточными метчиками ранее нарезанную резьбу.

На хвостовик ручного метчика, заканчивающийся квадратной головкой, надевается вороток с постоянным или регулируемым квадратным отверстием.

В ряде случаев применяются комбинированные метчики, которыми можно производить сверление и нарезание резьбы.

Машинные метчики применяются для нарезания внутренней резьбы на сверлильных и токарных станках всех типов. Ими можно нарезать резьбы за один или несколько проходов. За один проход нарезают резьбу с шагом до 3 мм, а за 2–3 прохода – резьбы с более крупным шагом, особо длинные резьбы, а также гладкие резьбы в труднообрабатываемых материалах независимо от шага.

Для нарезания резьбы в гайках на станках применяются гаечные метчики. Они работают без реверсирования и при нарезании гайки нанизываются на хвостовик. Различают гаечные метчики с прямым и изогнутым хвостовиком.

Для нарезания внутренней резьбы большого диаметра применяются резьбонарезные головки с регулируемыми гребенками или сходящимися плашками.

Элементы метчика: рабочая часть, состоящая из режущей и калибрующей частей, и хвостовик. На рабочей части нанесены спиральная нарезка и продольные канавки для удаления стружки. Режущие кромки получаются на пересечении спиральной нарезки и продольных канавок для удаления стружки. Хвостовая часть заканчивается квадратной головкой для установки в патрон. Метчики изготавливают из углеродистой инструментальной стали У12 и У12А, быстрорежущей стали Р12 и Р18, легированной стали Х06, ХВ, ИХ.

Винтовая поверхность – это поверхность, описываемая кривой-образующей, равномерно вращающейся вокруг оси и одновременно совершающей равномерное поступательное движение вдоль этой оси. Применительно к резьбовой поверхности образующей является треугольник (для метрических и дюймовых резьб), трапеция (для трапецеидальных резьб) и прямоугольник (для прямоугольных резьб, например, в ходовых винтах домкратов).

Профиль резьбы – это контур, полученный путем рассечения винтовой поверхности плоскостью, проходящей через ось винта. Профиль резьбы состоит из выступов и впадин витков. Ось вала является осью винтовой поверхности. Параметрами резьбы являются наружный диаметр d, внутренний диаметр d1, средний диаметр d2, шаг Р, угол профиля резьбы d. Профиль резьбы делится на две части: выступы и впадины. Резьбы могут быть однозаходные и многозаходные.

Под шагом резьбы следует понимать поступательное перемещение средней точки образующей профиля, соответствующее одному ее полному обороту относительно оси резьбы.

Шаг резьбы определяется расстоянием между осями двух идентичных точек следующих один за другим одноименных витков или расстоянием, на которое перемещается гайка по винту при выполнении одного полного оборота для однозаходной резьбы.

Винтовую поверхность многозаходной резьбы можно рассматривать как несколько винтовых канавок, имеющих один номинальный диаметр (следовательно, и один номинальный шаг, который в много-заходной резьбе называется ходом t) и образованных на одной гладкой цилиндрической поверхности с равномерно расположенными по окружности заходами. Таким образом, ход резьбы t – это расстояние между ближайшими одноименными боковыми сторонами профиля, принадлежащими одной и той же винтовой поверхности, в направлении, параллельном оси резьбы.

Ход резьбы – это относительное осевое перемещение винта или гайки за один оборот.

Резьбы бывают однозаходные и многозаходные, а также правые и левые. Резьба многозаходная, если на один ход нарезки попадает два или более профиля резьбы.

В зависимости от конфигурации резьбы бывают метрические (нормальные и мелкие), дюймовые, трубные, трапецеидальные, симметричные и несимметричные, закругленные, прямоугольные. Они могут быть цилиндрические и конические.

Угол профиля метрических резьб – 60°, дюймовых цилиндрических – 55°, дюймовых конических – 60°, трубной цилиндрической и конической – 55°, трапецеидальной – 30°.

Техника безопасности при нарезании резьбы:

-

при нарезании резьбы вручную в заготовках с сильно выступающими острыми частями необходимо следить за тем, чтобы при повороте метчика с воротком не поранить руку; -

во избежание поломки метчика нельзя работать затупившимся метчиком, а при нарезании резьбы в глухих отверстиях следует чаще удалять стружку из отверстия; -

особую осторожность следует соблюдать при нарезании резьб малого диаметра (5мм и менее) во избежание поломки метчика; -

надев спецодежду, волосы тщательно заправить под берет; -

необходимо прочно закреплять заготовку в тисках; -

при опиливании заготовок с острыми кромками нельзя поджимать пальцы левой руки под напильником при обратном ходе; -

во избежание травматизма верстак, тиски, рабочий и измерительный инструмент должны содержаться в порядке и храниться в надлежащих местах.

Тема 9: «Клёпка»

Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку.

Заклепочные соединения применяются:

в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна;

когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях;

в случаях соединения различных металлов и материалов, для которых сварка неприменима.

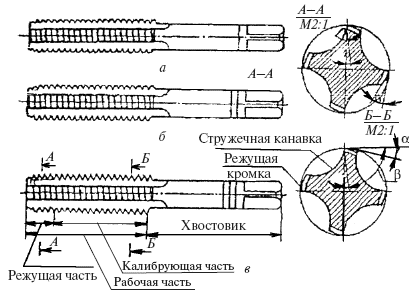

Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой.

Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы.

Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой.

Рисунок 18. Заклепки: Заклепки:

а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная

Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки.

Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм.

При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия.

Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично.

Рисунок 19. Виды заклепочных соединений: Виды заклепочных соединений:

а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные

С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок.

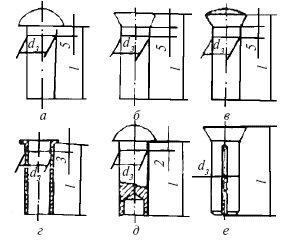

Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные.

Рисунок 20. Виды заклепочных швов: Виды заклепочных швов:

а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный

Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы.

В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка.

Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна.