Файл: Тема практического занятия Расчет пленочного испарителя.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 114

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Практика 3

Тема практического занятия: Расчет пленочного испарителя

План практического занятия: Расчет основных параметров пленочного испарителя

Пленочные аппараты применяются при вакуумной ректификации для отгонки из жидкости легколетучих компонентов, для концентрирования термолабильных и кристаллизующихся растворов и для проведения химических превращений в системах газ— жидкость. Они отличаются малым сопротивлением по паровой (газовой) фазе, отсутствием гидростатической депрессии, высокими значениями коэффициентов тепломассообмена.

В этой главе из всего многообразия пленочных аппаратов рассмотрены в качестве примеров два вида: кожухотрубчатые испарители со стекающей пленкой, применяющиеся для концентрирования маловязких термолабильных растворов, и роторные пленочные аппараты с шарнирно-закрепленными лопастями, предназначенные для высокого концентрирования растворов и проведения химических превращений в вязких жидкостях.

При переработке термолабильных веществ показателем опасности их термического разложения служит величина

Dh = lg (pτ),

где р - максимально допустимое давление в рабочем пространстве аппарата, однозначно определяющее температуру жидкости, Па;

τ - предельно допустимое время пребывания жидкости на тепло-обменной поверхности, с.

Зная величину Dh и давление р в аппарате, можно найти предельно допустимое время

τдоп =

Р

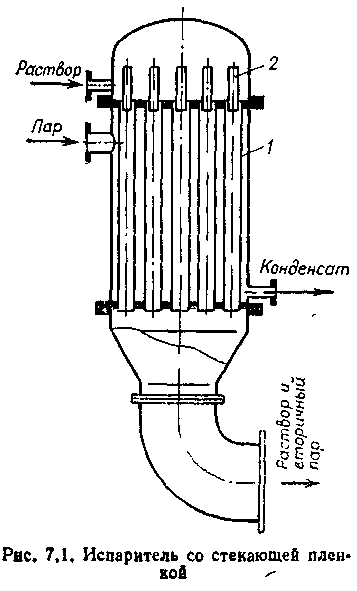

исунок 6.1- Испаритель со стекающей плёнкой

Испарители со стекающей плёнкой. Этот аппарат представляет собой вертикальный кожухотрубчатый теплообменник, в верхней части каждой трубы 1 которого установлены оросительные устройства 2 (рисунок 6.1). Исходный раствор подается на верхнюю трубную решетку, распределяется равномерно по трубам и в виде пленки, образованной оросителем, стекает по внутренней поверхности труб.

Подвод теплоты осуществляется теплоносителем, насыщенным водяным паром с давлением до 1,28 МПа или парами высокотемпературных органических теплоносителей с давлением до 1,06 МПа, подаваемыми в межтрубное пространство, за счет чего происходит частичное испарение продукта. Образовавшаяся в аппарате паро- жидкостная смесь после выхода из него поступает на сепарацию.

Основные технические данные стандартных пленочных испарителей (РТМ 26-01-71—75), приведены в таблице 6.1.

Основная задача гидродинамического расчета заключается в выборе режимов устойчивого пленочного течения жидкости и нахождении времени пребывания продукта в зоне нагрева.

При эксплуатации пленочных аппаратов необходимо добиваться полного смачивания всей внутренней поверхности труб, что обеспечивается при плотности орошения, равной

где Гmin - минимально допустимая плотность орошения, м2/с;

Gж - массовый расход жидкости в рассматриваемом сечении трубы, кг/с;

П = πdBn — полный смоченный периметр труб аппарата, м;

dB — внутренний диаметр труб, м;

п — число труб в аппарате;

ρж — плотность жидкости, кг/м3.

Минимальную плотность орошения можно определить из безразмерного соотношения

где vж — вязкость жидкости, м2/с;

δ — поверхностное натяжение жидкости на границе с паром, Н/м.

В пленочных испарителях по мере стекания пленки происходит испарение части жидкости, поэтому плотность орошения будет наименьшей на нижнем участке труб. С учетом срыва (уноса) капель паровым потоком с поверхности пленки условие (6.2) для этого участка труб при нисходящем прямотоке примет вид

где GK - расход жидкости, упаренной до конечной концентрации хк, к/с;

У - унос жидкости, или отношение массового расхода жидкости, находящейся в паровом потоке, к полному ее расходу.

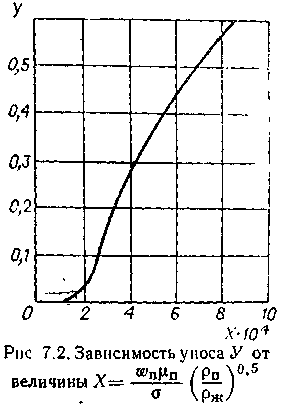

При расчетах трубчатых испарителей следует принимать У < Г 0,3, что обеспечивается подбором соответствующей скорости вторичного пара в трубах (рисунок 6.2). Предельно допустимое время упаривания термолабильных растворов не должно превышать среднего времени пребывания жидкости в пленке

где Vж — объем жидкости, находящейся на теплообменной поверхности, м3;

Gср — средний расход жидкости в стекающей пленке, кг/с.

Gср определяем по формуле:

Gср = 0,5 [Gн+(1 - У)GК], (6.6)

Рисунок 6.2 - Зависимость уноса У от величины Х

где начальный Gн и конечный GK расходы жидкости с соответственно начальной xн и конечной хк,. концентрациями растворенного вещества связаны соотношением

Объем жидкости в стекающей пленке при средней ее толщине δср равен

где F — площадь внутренней поверхности труб (теплообменной поверхности аппарата), м2.

Толщина свободно стекающей пленки характеризуется следующими зависимостями:

δ=(0,75Rennv2ж/g)0,33 при Rепл ≤1200, (6.9)

δ=0,21 (v2ж/g)0,33Re0,533пл при Rепл> 1200. (6.10)

Средняя толщина пленки для (6.8) рассчитывается по (6.9) или (6.10) при среднем значении плотности орошения

Основная задача теплового расчета пленочного испарителя заключается в выборе удельного теплового потока q, обеспечивающего теплообмен с устойчивым пленочным течением, т. е. без разрушения пленки паровыми пузырьками, образующимися при интенсивном кипении жидкости. Это соблюдается при q < 2qн.к.

Плотность теплового потока начала пузырькового кипения определяется по формуле

, (6.12)

, (6.12)где α — коэффициент теплоотдачи к пленке жидкости, Вт/(м2·К);

ρп> ρж — соответственно плотность пара и жидкости, кг/м3;

rИ — удельная теплота парообразования, Дж/кг;

ср — удельная теплоемкость жидкости, Дж/(кг·К);

λж — теплопроводность жидкости, Вт/(м·К);

Ткип — температура кипения жидкости, К.

Коэффициент теплоотдачи от стенки к свободно стекающей пленке жидкости при ламинарном и турбулентном режимах течения и Рr = 4÷ 300 можно рассчитать по уравнению

. (6.13)

Это уравнение остается справедливым и при слаборазвитом пузырьковом кипении, т. е. при q < 2qн.к.

Пленочный испаритель можно рассматривать как аппарат идеального вытеснения с разграниченными зонами нагревания и испарения жидкости. Расчет теплопередающих поверхностей каждой зоны проводится раздельно.

Таблица 6.1- Основные технические данные испарителей со стекающей плёнкой (диаметр труб 30 х 2)

| Внутренний диаметр кожуха D, м | Число труб n , шт | Площадь поверхности теплообмена F (м2) при длине труб L, м | |||

| 2,0 | 3,0 | 4,0 | 5,0 | ||

| 0,6 | 54 | 11,5 | 17,0 | 23,0 | 29,0 |

| 0,8 | 120 | 25,6 | 38,4 | 51,2 | 64,0 |

| 1,0 | 210 | 44,8 | 67,0 | 89,6 | 112,0 |

| 1,2 | 360 | 77,0 | 115,0 | 153,0 | 192,0 |

| 1,4 | 510 | 109,0 | 163,0 | 218,0 | 272,0 |

| 1,8 | 932 | - | 299,0 | 398,0 | 498,0 |

| 2,0 | 1154 | - | 370,0 | 493,0 | 616,0 |

Пример 1.

Подобрать стандартный пленочный испаритель и теплоноситель для концентрирования раствора дикарбоновых кислот в этилацетате при следующих исходных данных: начальный расход раствора GH = 13,9 кг/с; начальная концентрация кислот хи = 0,10 кг/кг; конечная концентрация хк = 0,30 кг/кг; начальная температура смеси tn = 30°С, показатель термического разложения Dh = 6,3.

Решение. Предварительно примем давление в трубном пространстве испарителя равным 0,1 МПа. Теплофизические свойства раствора при этом давлении (считаем их равными свойствам растворителя) имеют следующие численные значения: ρж = 900 кг/м3; ρп = 3,26 кг/м3; rИ = 3,77 105 Дж/кг; ср = 2,2·103 Дж/(кг·К); λж= 0,125 Вт/(м · К); vж = 0,28·10-6 м2/с; δ = 17·10-3Н/м; μП= 9,5·10-6Па·с.

Производительность аппарата по раствору конечной концентрации согласно (6.7) составит

Gк = 13,9

производительность по испаряемому растворителю

Gи = GН - GK = 13,9 - 4,63 = 9,27 кг, с,

тепловой поток, необходимый для нагревания раствора до температуры насыщения,

QH = СРGН (t кип - tН) = 2,2·103·13,9 (78 - 30) = 1,47· 106 Вт,

тепловой поток, необходимый для испарения растворителя,

QИ = rИGИ = 3,77-108·9,27 = 3,49· 106 Вт,

полный тепловой поток в аппарате

Q = QH+QИ= 1,47· 106 + 3,49· 106 = 4,96· 106 Вт.

Вычислим по уравнению (6.3) минимальную плотность орошения:

Максимально возможное число труб найдем по (6.4), приняв в нем ГН = Гmin , а величину уноса У = 0,2:

При уносе У = 0,2 параметр Х = 3,2·10-4 (см. рисунок 6.2), а скорость вторичного пара, соответствующая такому уносу, равна

.

.Минимально допустимое число труб в аппарате, соответствующее принятому уносу, найдем по уравнению

По таблица 6.1 можно выбрать аппарат с числом труб п = 360 или п = 510.

Примем п = 360. Тогда скорость вторичного пара в нижней части труб составит

параметр

и унос (см. рис. 6.2) .У = 0,15.

Средний расход жидкости в стекающей пленке определим по (6.6)

Gcp = 0,5 [13,9 + 4,63 (1 - 0,15)] = 8,9 кг/с,

среднее значение критерия Рейнольдса по (6.11):

критерий Прандтля для этилацетата — по уравнению

критерий Нуссельта - по (6.13):

коэффициент теплоотдачи к пленке жидкости - по уравнению