Файл: Отчет содержит 27 страниц, 5 рисунков, 1 таблица, 5источников.docx

Добавлен: 07.11.2023

Просмотров: 43

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Реферат

УДК 629.45.004.67

Отчет содержит 27 страниц, 5 рисунков, 1 таблица, 5источников.

Технологический процесс ремонта, тип производства, топливная аппаратура, дефекты и повреждаемости, насос высокого давления, топливоподкачивающий насос, форсунки, перепускной клапан.

Объектом исследования является конструкторско-технологический анализ технологического процесса ремонта топливной аппаратуры дизель-генераторной установки локомотива.

Цель работы: провести статистический анализ дефектов топливной аппаратуры и причины их возникновения в эксплуатации.

В отчете по производственной практике проведен анализ существующего технологического процесса ремонта топливной аппаратуры тепловоза. Проведен статистический анализ существующих неисправностей топливной системы, а также работ по их устранению.

Содержание

Введение...................................................................................................................4

-

Конструкторско-технический анализ топливной аппаратуры дизель-генераторной установки……….....……….............................................................5 -

Анализ конструкции и эксплуатационных показателей насоса высокого давления, топливоподкачивающего насоса, форсунок, перепускного клапана……………………………………………………………….…………..8 -

Статистический анализ дефектов насоса высокого давления, топливоподкачивающего насоса, форсунок, перепускного клапана………………………………..…………………………………………15 -

Анализ способов ремонта насоса высокого давления, топливоподкачивающего насоса, форсунок, перепускного клапана ………………………………………….............................................................…18 -

Определение оптимального способа восстановления насоса высокого давления, топливоподкачивающего насоса, форсунок, перепускного клапана ……………………...……………………………………………..……...………16

Заключение……………………………………………………………………….25

Библиографический список……………………………………………………..26

Введение

Технология вагоностроения и ремонта вагонов является наукой, которая изучает сущность, взаимосвязь, развитие многочисленных разнообразных технологических процессов, которые используются при изготовлении и ремонте вагонов.

При ремонте вагонов, отдельных деталей, сборочных единиц широко используются: теория пластических деформаций, резания металлов, сварочного производства и другие теоретические и технические дисциплины.

Основой вагоностроительного и вагоноремонтного производства составляют специализированные предприятия, оснащённые высокопроизводительными станками, автоматическими и механизированными поточными линиями для изготовления и ремонта деталей и узлов вагона.

Для повышения качества ремонта, надёжности и долговечности вагонов большое значение имеет уровень техники, организации и технологии вагоноремонтного производства. Поэтому широко внедряются последние достижения науки и техники, новые технологические процессы для восстановления узлов и деталей вагонов и повышение уровня требований к соблюдению технологической и трудовой дисциплины.

Основной путь повышения уровня автоматизации и механизации применение методов и технических средств программного управления. На предприятиях начали использовать металлорежущие станки и сварочное оборудование с числовым программным управлением, создаются промышленные роботы для ремонтно-сварочных и ремонтно-сборочных процессов.

1 Конструкторско-технический анализ топливной аппаратуры дизель-генераторной установки

Топливная система предназначена для хранения дизельного топлива и подачи его к топливной аппаратуре (насосам высокого давления) дизеля. Во внешнюю топливную систему дизеля любого тепловоза входят топливные баки, топливоподкачивающие насосы и трубопроводы.

Топливная система должна обеспечивать бесперебойную подачу топлива для работы дизеля в любых возможных режимах его эксплуатации. Дизельное топливо при транспортировке и последующем хранении может загрязняться, в него может попадать пыль из воздуха. Возможно засорение дизельного топлива и при экипировке тепловозов, особенно если заправка топливного бака производится одновременно с набором песка или после этой операции.

В результате в дизельное топливо могут попасть вредные для работы системы механические примеси (главным образом, мелкие частицы кремне- и глинозема). Эти частицы имеют очень высокую твердость, равную или даже превышающую твердость сталей, применяемых для изготовления деталей топливной аппаратуры. Попадая в зазор между плунжером и гильзой топливного насоса, такие частицы могут заклиниваться в нем и при работе насоса будут истирать поверхности плунжера и гильзы. Заклиниванию частиц способствует также то, что в момент подачи топлива под действием его давления гильза топливного насоса деформируется, как бы «раздается», увеличивая зазор между плунжером и гильзой. В этот увеличенный зазоо (он может быть в два-три раза больше первоначального, который составляет 2-3 мкм) могут проникать и более крупные частицы. После отсечки и падения давления гильза стягивается и зажимает проникшие в зазор частицы.

В результате по мере износа деталей плунжерной пары радиальный- зазор между ними возрастает, увеличиваются утечки и снижается давление подачи. Все это ухудшает работу дизеля, увеличивает удельный расход топлива.

Для надежной эксплуатации дизеля необходима постоянная и тщательная очистка топлива, и поэтому в топливную систему дизеля для этой цели обязательно включают топливные фильтры.

Вязкость дизельного топлива сильно возрастает при понижении температуры. Во избежание затруднений в подаче «загустевшего» топлива в зимних условиях (ведь топливный бак размещен снаружи тепловоза под его рамой) в топливные системы обязательно включают устройства для подогрева топлива - топливоподогреватели.

Оборудование топливных систем (топливоподкачивающие насосы, фильтры, баки) на большинстве серийных отечественных тепловозов практически однотипно.

Топливные баки тепловозов обычно представляют собой сваренные из стальных листов емкости, которые подвешиваются снизу к главной раме тепловоза в ее средней части между тележками.

Размеры топливного бака ограничены по ширине и высоте габаритом подвижного состава, а по длине - расстоянием между тележками. Емкость бака при таких ограничениях составляет от 3900 (тепловоз М62) до 8200 л (тепловоз 2ТЭ116). Топливные баки имеют с обеих сторон тепловоза заливные горловины 3 (см. рис. 6.1), в которые вставлены предохранительные сетки 2. Под днищем бака имеется отстойник 33, в котором скапливаются тяжелые осадки из топлива. Отстойник имеет пробку для их слива.

Топливо на тепловозе находится в подвесном баке 15, в соответствии с рисунком 1. Заправку бака можно производить с правой или левой стороны тепловоза. Количество топлива в баке измеряют с помощью щупов через люки на площадках тепловоза или дистанционно с помощью специальной системы измерения. Для последней в баке с каждой стороны устанавливаются специальные датчики. В отстойнике бака установлены клапан слива 16 и пробка 14, используемая при промывке бака.

Бак имеет два заборных устройства, по одному с правой и левой стороны тепловоза.

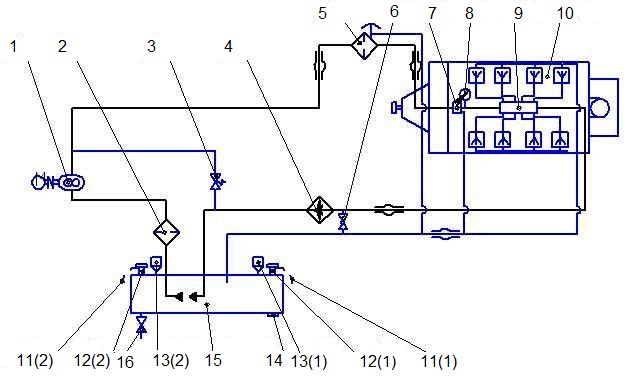

Каждый дизель имеет автономную топливную систему, приведенную на рисунке 9.

Насосом топливоподкачивающего агрегата 1 топливо через фильтр грубой очистки 2 засасывается из бака и через фильтр тонкой очистки 5 и открытый клапан отключения подачи топлива 7 поступает к топливному насосу высокого давления 9. Отсечное топливо сливается через топливоподогреватель 4 в бак.

Для защиты насоса служит предохранительный клапан 3. Для измерения давления топлива перед ТНВД устанавливается датчик манометра 8.

1- агрегат топливоподкачивающий; 2- фильтр грубой очистки; 3-клапан предохранительный; 4-топливоподогреватель; 5- фильтр тонкой очистки; 6-кран;

7- клапан отключения подачи топлива; 8-датчик манометра; 9 - насос топливный; 10 - дизель; 11(1), 11(2) – труба вентиляционная; 12(1),12(2) – труба топливомера; 13(1), 13(2) – горловина заливная; 14 - пробка сливная; 15 - бак топливный; 16 – клапан слива топлива

Рисунок 1 - Схема топливной системы дизеля

2 Анализ конструкции и эксплуатационных показателей насоса высокого давления, топливоподкачивающего насоса, форсунок, перепускного клапана

Топливоподкачивающий насос

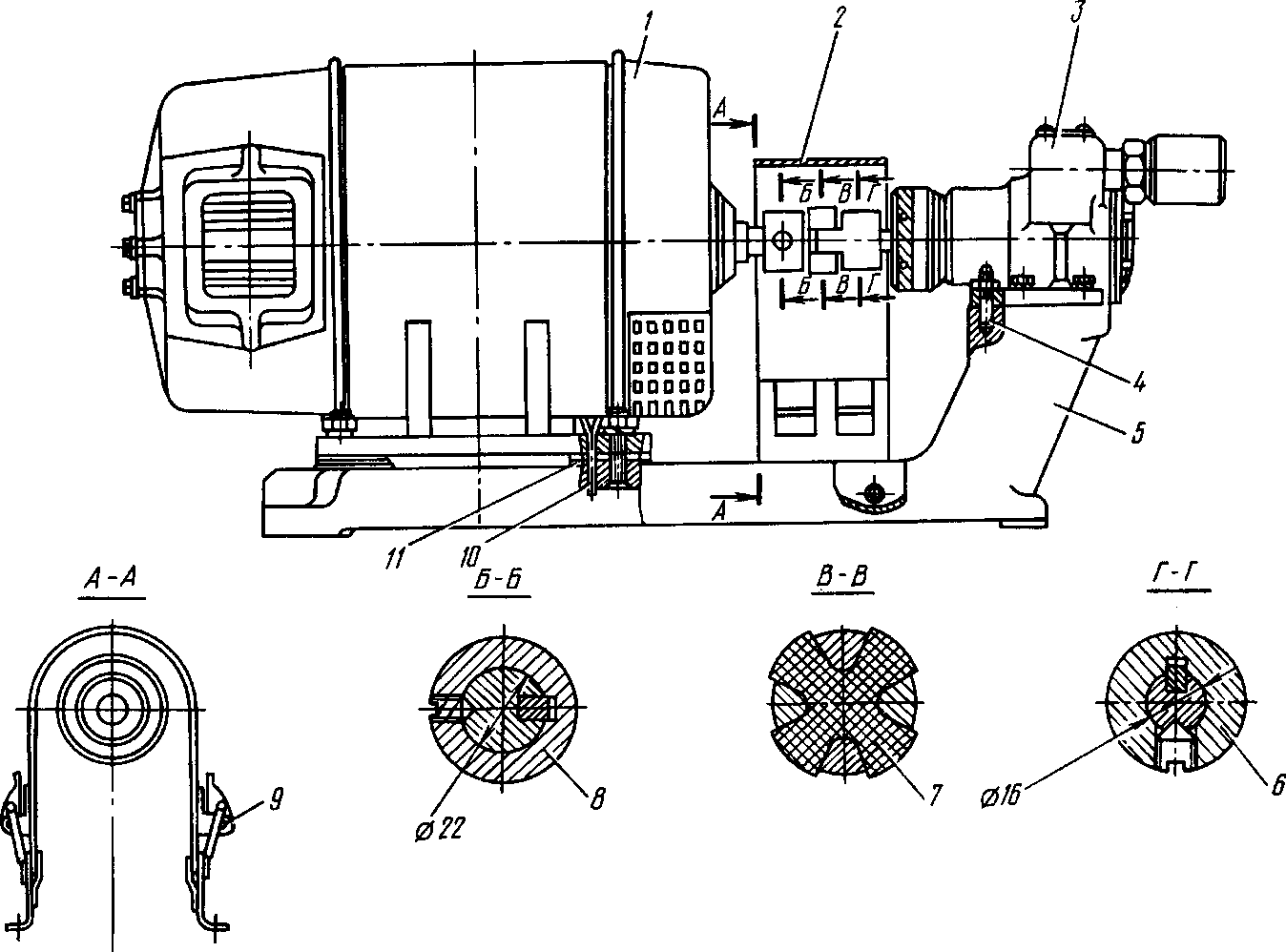

Для подвода топлива к топливным насосам дизеля под давлением в топливной системе установлен топливоподкачивающий агрегат, в соответствии с рисунком 2. Он состоит из электродвигателя 1 и насоса 3, смонтированных на одной плите 5 и соединенных при помощи кулачковой муфты 6, 8 и крестообразного резинового амортизатора 7.

Регулировка клапана производится на стенде.

1–электродвигатель; 2–кожух предохранительный; 3–насос; 4,10–штифт конический; 5–плита; 6,8–полумуфты;

7–амортизатор муфты; 9–замок; 11–прокладка

Рисунок 2 - Топливоподкачивающий насос

Для нормальной работы агрегата необходимо обеспечение соосности валов электродвигателя и топливного насоса. Несоосность и перекос осей допускается не более 0,1 мм. Контроль осуществляется индикаторной головкой по амортизатору муфты 7 ГОСТ 9696-82. Регулировка производится установкой прокладок 11 под лапы электродвигателя. После окончательной установки электродвигателя и насоса, устанавливаются контрольные штифты 4 и 10 .

Закрепить электродвигатель к плите болтами и шайбами. Установить топливоподкачивающую помпу на плиту предварительно. Установить на вал электродвигателя калибр для контроля соосности. Выставить помпу по сопрягаемым опорным отверстиям плиты. Совместить отверстия калибра с валом помпы. Закрепить помпу болтами с шайбами предварительно. Произвести центровку валов электродвигателя и помпы в 4-х диаметрально противоположных точках с разностью перекоса осей не более 0,1 мм на радиус 100 мм. Допуск соосности не более 0,1 мм. Допускается рассверловка отверстий. Закрепить болтовые соединения до упора. Застропить электродвигатель в сборе с плитой и помпой, перевернуть на бок, расстропить. Разметить в плите расположение 2-х отверстий под штифты. Расстропить топливоподкачивающий агрегат, поднять, переместить на стенд для обкатки, опустить, расстропить. Залить 100 г дизельного топлива в помпу. Соединить трубопроводы стенда со штуцерами помпы с помощью накидных гаек.

После окончания центровки установить контрольные штифты на диагонально расположенные опорные плоскости лап компрессора и электродвигателя.

После окончательной установки электродвигателя и насоса, устанавливаются контрольные штифты 4 и 10 .

Для осмотра крепления полумуфт и состояния резинового амортизатора предохранительный кожух 2 выполнен съемным на откидных замках 9.

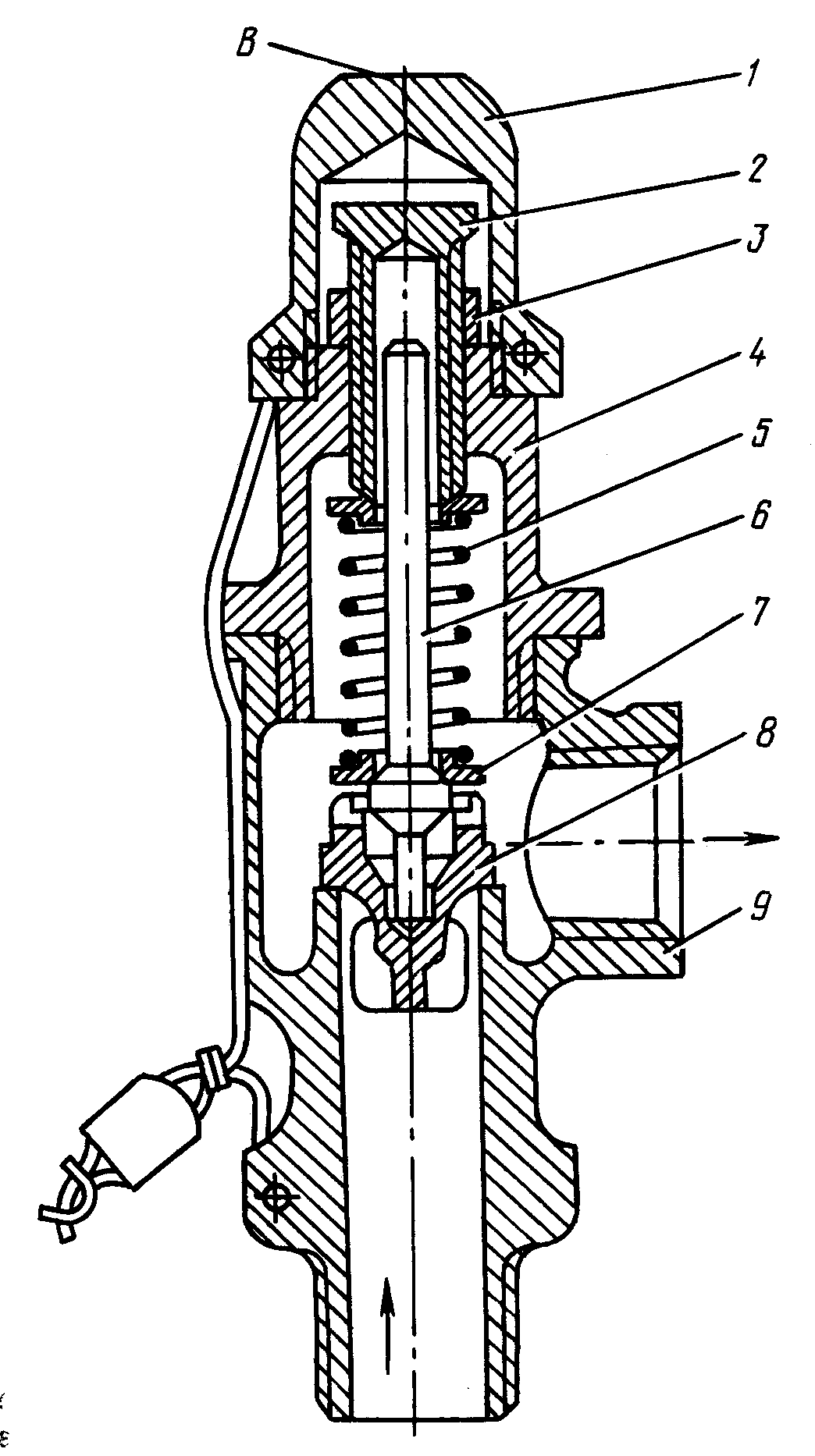

Перепускной клапан

Для поддержания давления топлива в системе, при работе топливоподкачивающего агрегата, на выходе из него установлен предохранительный клапан. Его основой служит корпус 9, муфта 4 и стержень 6. Клапан 8, в соответствии с рисунком 3, регулируется на открытие преодолевая усилие пружины 5 через упорную шайбу 7 при давлении 0,12 МПа (1,2 кгс/см2) с помощью болта 2, после чего этот необходимо законтрить гайкой 3 и устанавливают колпачковую гайку 1. На торце «В» этой гайки 3 выбивается величина давления, на которое отрегулирован клапан. Регулировка клапана производится на стенде.

Рисунок 3 – Перепускной клапан

1–гайка колпачковая; 2–регулировочный болт; 3–гайка; 4–муфта; 5–пружина;

6–стержень; 7–шайба упорная; 8–клапан; 9–корпус

Насос высокого давления

Топливный насос высокого давления является основным прибором системы питания дизеля. Он предназначен для равномерной подачи строго определенной дозы топлива к форсункам двигателя под высоким давлением в течение определенного промежутка времени согласно порядку работы цилиндров двигателя. Состоит он из одинаковых секций по количеству цилиндров двигателя. Секция включает в себя корпус, втулку плунжера (гильзу), плунжер, поворотную втулку, нагнетательный клапан, который прижат штуцером к гильзе плунжера через прокладку.

Принцип работы ТНВД (рис. 45) состоит в следующем. Под действием кулачка вала и пружины плунжер совершает возвратно-поступательное движение. При движении плунжера вниз внутреннее пространство гильзы наполняется топливом и топливо подается насосом низкого давления в подводящий канал корпуса насоса. При этом открывается впускное отверстие и топливо поступает в надплунжерное пространство. Далее под действием кулачка плунжер начинает подниматься вверх, перепуская топливо обратно в подводящий канал, до тех пор, пока верхняя кромка плунжера не перекроет впускное отверстие гильзы. После перекрытия этого отверстия давление топлива резко возрастает и топливо через зазор между втулкой и плунжером, преодолевая усилие пружины, поднимает нагнетательный клапан и поступает в топливопровод.