ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 49

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержани

Са(НСO3)2 ↔ СаСО3 ¯ + Н2О + СO2 (1) 5

Процесс интенсифицируется при снижении давления ниже давления насыщения нефти. Из нефти выделяются газообразные компоненты, что приводит к снижению содержания углекислоты в нефти и водной фазе и как следствие, к выпадению новых порций карбоната кальция. В результате происходит отложение солей в эксплутационной колонне, на поверхности колес ЭЦН, внутри НКТ. 5

Исследование ионного состава солеотложения. 5

Солевые осадки, образующиеся при добыче нефти, имеют сложный состав и содержат как минеральную, так и органическую составляющую. По результатам ряда исследований солевых отложений Западно-Сибирских месторождений было установлено, что чаще всего встречаются кальциевые карбонаты. Реже кальциевые - магниевые и железистые, в некоторых случаях обнаруживается галит 20% и гипс от 5 до 25%. Иногда осадок состоит в основном из барита. В солевых осадках встречается кремнезем, сцементированные карбонатом кальция. Обнаруживаются органические примеси до 25%. В органической составляющей солевых осадков присутствуют асфальтены, смолы, сернистые соединения, тугоплавкие парафины и другие вещества. 5

Серьезную опасность представляют солеотложения на рабочих частях и поверхностях погружных центробежных электронасосов (ЭЦН). Образование плотного камнеобразного осадка толщиной 0,6–1 мм нарушает теплообмен. Приводит к заклиниванию электродвигателя, поломке вала и выходу насоса из строя. Анализ отложений с ЭЦН скважин месторождений ОАО «Юганскнефтегаз» позволяет определить содержание в осадке таких нефтяных компонентов как соединений железа, присутствие которых объясняется интенсивной коррозией рабочих колес ЭЦН под воздействием коррозионно-агрессивной среды, либо карбоната кальция и магния. 6

Отложения с преобладанием карбонатных осадков отобраны со всех видов насосов с различной производительностью, добывающих продукцию пластов - АС4, АС5, АС6, БС4, БС10, БС18, ЮС1, ЮС2, ЮС3. Обводненность скважинной продукции изменялась в интервале 1–94%. Пластовые воды осложненных солеотложением скважин принадлежали к хлору - кальциевому и гидрокарбонатнонатриевому типам. Все это указывает на то, что выпадение карбонатных осадков при эксплуатации скважин месторождений ОАО «Юганскнефтегаз» носит повсеместный характер, а его интенсивность связана с содержанием в пластовых водах ионов кальция и гидрокарбоната, наличием в пластовой нефти двуокиси углерода и изменением термобарических условий при подъеме скважинной продукции. 6

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ 17

Водородный показатель, рН 17

Введение 3

1. Причины солеотложении…………………………………………………...5

2. Технология дозированной подачи ингибитора……………………………7

3. Анализ установки дозировочной с электроприводом (УДЭ)…………..11

4. Ингибитор солеотложения, применяемый в ОАО «Юганскнефтегаз»...16

Заключение 21

Литературный список 22

Введение

Солеотложение наносит существенный ущерб для эффективной разработки и обслуживания месторождений нефти, особенно в период их интенсификации, в результате чего снижается межремонтный период работы насосной техники и снижается производительность скважин.

Особенность добычи заключается в высоких темпах развития месторождений, применяя методы интенсивных воздействий на пласт, а также применяя современные высокопроизводительные электроцентробежные насосы ЭЦН.

На месторождениях наблюдается снижение темпа добычи нефти по причине частого отказа подземного оборудования, вследствие выпадения твердых кристаллических отложений солей на различных деталях ЭЦН, приводящих к заклиниванию вала, либо к пробою изоляции электрического кабеля. При этом выброс солей в скважинах призабойных зон приводит к снижению приемистости скважин, увеличению скважинных скинфакторов, а следовательно, к снижению нефтедобычи в эксплуатационной скважине.

Главный источник солей - вода, которая добывается вместе с нефтепродуктами.

Нефтепродукты называют солевыми растворами, поскольку в них больше минеральных веществ, чем в пресной воде. Однако вода имеет только ограниченную способность растворять минеральные соли.

Эти соли остаются в растворенном состоянии, только если комплекс физических условий, воздействующих на раствор, остается неизменным. Факторы, в первую очередь, ответственные за отложение солей - температура воды, давление и концентрация солей. Изменение этих факторов приводит к повышению скорости осаждения солей из растворов, которое может быть предсказано на основе фундаментальных научных принципов. Если в воде растворены минералы определенного типа, а условия, воздействующие на раствор, изменяются, уменьшая растворимость этих веществ, образующиеся соединения выпадают в виде осадка. Твердые осадки могут рассредоточиться в виде взятых в воде частей или образуют плотные накипы на поверхностях, например стенках труб и скважины. Наиболее негативные последствия по солеотложению возникают в процессе добычи нефти электрическим центробежным насосом ЭЦН. Отложение солей на различных деталях ЭЦН нередко приводит к заклиниванию ЭЦН, поломке вала или пробою изоляции электрического кабеля.

Обычно с увеличением глубины скважина прочность сцепления солей с поверхностью трубопроводов и нефтеперерабатывающего оборудования увеличивается с глубины скважин. Серьезная опасность представляет солеотложение на рабочей части и поверхности погружного центробежного электронасоса. Образование плотной камнеобразной осадки толщиной 0.6-1 мм нарушение теплообмена, приводящий к заклинанию двигателя, поломку вала, выходу из строя насоса.

Выбор оптимальных методов борьбы с солеотложениями в нефтедобывающей промышленности зависит от комплексного подхода к данной проблеме. Для её решения необходимо знать физико-химические процессы и причины, которые вызывают отложения солей в различных условиях. Также немаловажно умение спрогнозировать заранее выпадение солей, надежно контролировать и вовремя предотвращать возможное проявление осадков солей при эксплуатации скважин. Особое внимание должно уделяться и правильному подбору необходимых методов борьбы с солеотложением, которые позволяют добиться наибольшей эффективности в тех или иных промысловых условиях, не забывая про экономическую целесообразность.

-

Причины солеотложений

Наращивание темпов разработки нефтяных месторождений с применением методов интенсивного воздействия на пласт привело к росту числа скважин, осложненных солеотложением. Анализ осадков с рабочих органов насосного оборудования указывает на то, что доля неорганической части растворимой в соляной кислоте достигает 99,8 % (1). При невысоком содержании оксидов и гидроксидов железа отмечено явное преобладание в составе осадков карбонатов кальция и магния.

На процесс выпадения карбонатов основное влияние оказывает изменение термобарических условий при подъеме продукции по стволу скважины, сопровождающееся снижением температуры и давления. Изменение равновесия в контактирующих газовой, водной и нефтяной фазах приводит к снижению содержания углекислоты в воде и выпадению карбоната кальция на поверхности насосного оборудования (2):

Са(НСO3)2 ↔ СаСО3 ¯ + Н2О + СO2 (1)

Процесс интенсифицируется при снижении давления ниже давления насыщения нефти. Из нефти выделяются газообразные компоненты, что приводит к снижению содержания углекислоты в нефти и водной фазе и как следствие, к выпадению новых порций карбоната кальция. В результате происходит отложение солей в эксплутационной колонне, на поверхности колес ЭЦН, внутри НКТ.

Исследование ионного состава солеотложения.

Солевые осадки, образующиеся при добыче нефти, имеют сложный состав и содержат как минеральную, так и органическую составляющую. По результатам ряда исследований солевых отложений Западно-Сибирских месторождений было установлено, что чаще всего встречаются кальциевые карбонаты. Реже кальциевые - магниевые и железистые, в некоторых случаях обнаруживается галит 20% и гипс от 5 до 25%. Иногда осадок состоит в основном из барита. В солевых осадках встречается кремнезем, сцементированные карбонатом кальция. Обнаруживаются органические примеси до 25%. В органической составляющей солевых осадков присутствуют асфальтены, смолы, сернистые соединения, тугоплавкие парафины и другие вещества.

Серьезную опасность представляют солеотложения на рабочих частях и поверхностях погружных центробежных электронасосов (ЭЦН). Образование плотного камнеобразного осадка толщиной 0,6–1 мм нарушает теплообмен. Приводит к заклиниванию электродвигателя, поломке вала и выходу насоса из строя. Анализ отложений с ЭЦН скважин месторождений ОАО «Юганскнефтегаз» позволяет определить содержание в осадке таких нефтяных компонентов как соединений железа, присутствие которых объясняется интенсивной коррозией рабочих колес ЭЦН под воздействием коррозионно-агрессивной среды, либо карбоната кальция и магния.

Отложения с преобладанием карбонатных осадков отобраны со всех видов насосов с различной производительностью, добывающих продукцию пластов - АС4, АС5, АС6, БС4, БС10, БС18, ЮС1, ЮС2, ЮС3. Обводненность скважинной продукции изменялась в интервале 1–94%. Пластовые воды осложненных солеотложением скважин принадлежали к хлору - кальциевому и гидрокарбонатнонатриевому типам. Все это указывает на то, что выпадение карбонатных осадков при эксплуатации скважин месторождений ОАО «Юганскнефтегаз» носит повсеместный характер, а его интенсивность связана с содержанием в пластовых водах ионов кальция и гидрокарбоната, наличием в пластовой нефти двуокиси углерода и изменением термобарических условий при подъеме скважинной продукции.

2.Технология дозированной подачи ингибитора

Для предотвращения солеотложения в промышленных масштабах в ОАО «Юганскнефтегаз» широко применяется технология дозированной подачи ингибитора в затрубное пространство скважин при помощи наземных дозирующих устройств (УДЭ).

Способ непрерывного дозирования применяется в основном для защиты «верхнего» нефтепромыслового и реже скважинного оборудования. Данный способ борьбы с солеотложением находит применения на нефтепромыслах при наличиях дозировочных насосов в коррозионном стойком исполнение, организаций работ по их обслуживанию. Методика практически всегда обеспечивает положительный результат при правильно подобранных дозировках ингибитора солеотложении.

Расчет потребности в ингибиторах для реализаций технологий постоянного дозирования ингибитора в затрубное пространство скважины предлагается проводить по следующей методике.

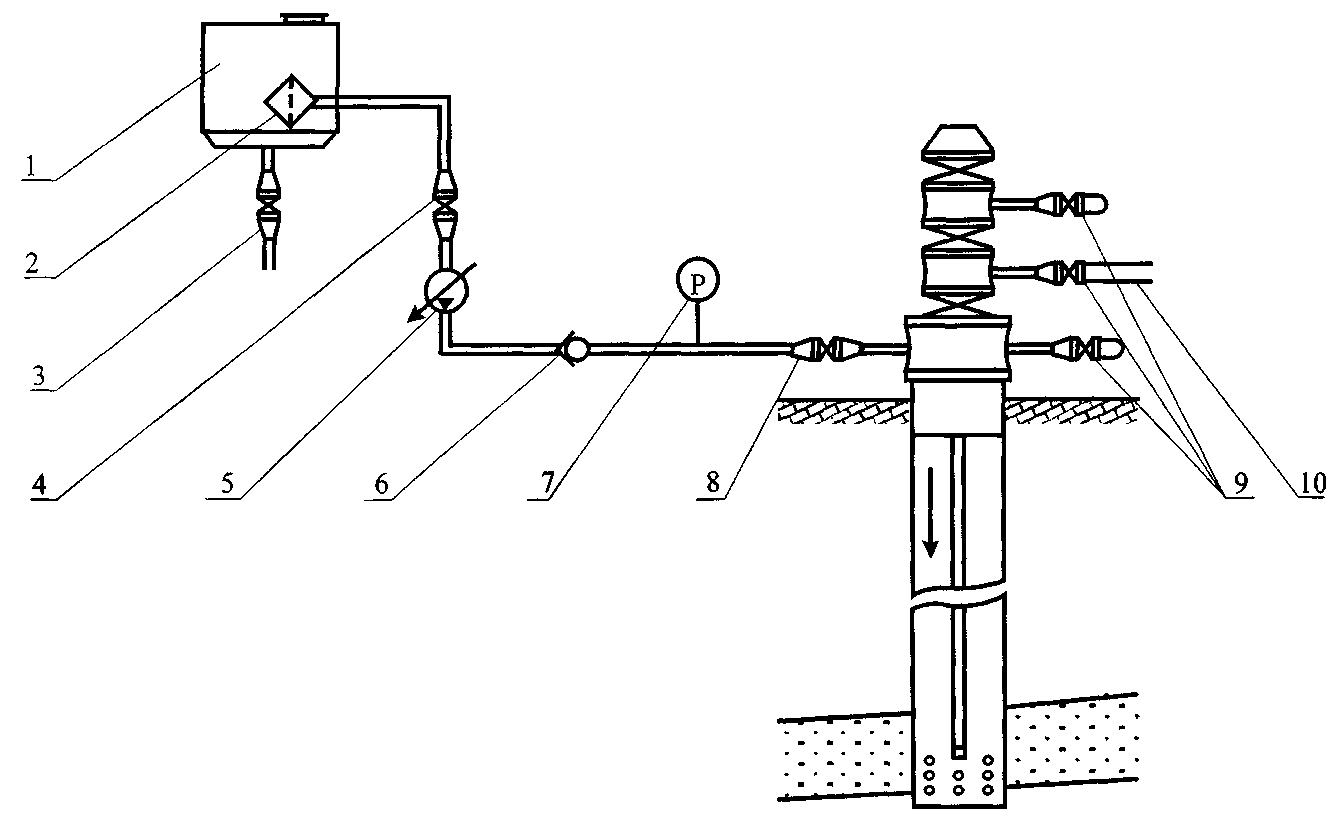

Для осуществления непрерывное дозирования ингибитора на устье скважины устанавливают емкость, дозировочное устройство или насос и подключается по известным схемам к затрубному пространству. Схема подключения показана на рисунках 1 и 2.

Количество ингибитора, дозируемого в скважину, рассчитывают по формуле (P, кг/сут):

(2)

(2)где QВ - производительность скважины по воде, т/сут;

P0 – оптимальная дозировка ингибитора для пластовой воды, г/т.

В течение первых 10 дней ингибитор в скважину подается в режиме «ударной дозировки», которая в 5–10 превышает оптимальную дозировку.

По истечению десятидневного срока подачи реагента в режиме «ударной дозировки» его расход снижается до уровня оптимальной дозировки.

Дозировку неразбавленного ингибитора рекомендуется осуществлять в затрубное пространство с частичным перепусканием продукций скважины в затруб с целью обеспечения доставки ингибитора к приему насоса или башмаку лифта. Объем перепускания продукций скважины обусловлен технологическими параметрами ее работы. Рекомендуется перепускать до 10% добываемой продукций.

При отсутствиях дозировочных насосов малой производительности готовиться 1–10% водный раствор ингибитора и закачивается существующими дозировочными насосами в затрубное пространство.

-

емкость для ингибитора; -

фильтр, всасывающий;

3,4 – вентиль; 5- насос дозировочный;

6- клапан обратный;

7- манометр; 8- вентиль регулировочный;

9- задвижка; 10- выкидная линия.

Рисунок 1 - Технологическая схема обвязки устья скважины, оборудованной ЭЦН, при непрерывном дозировании ингибитора солеотложения