ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 50

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

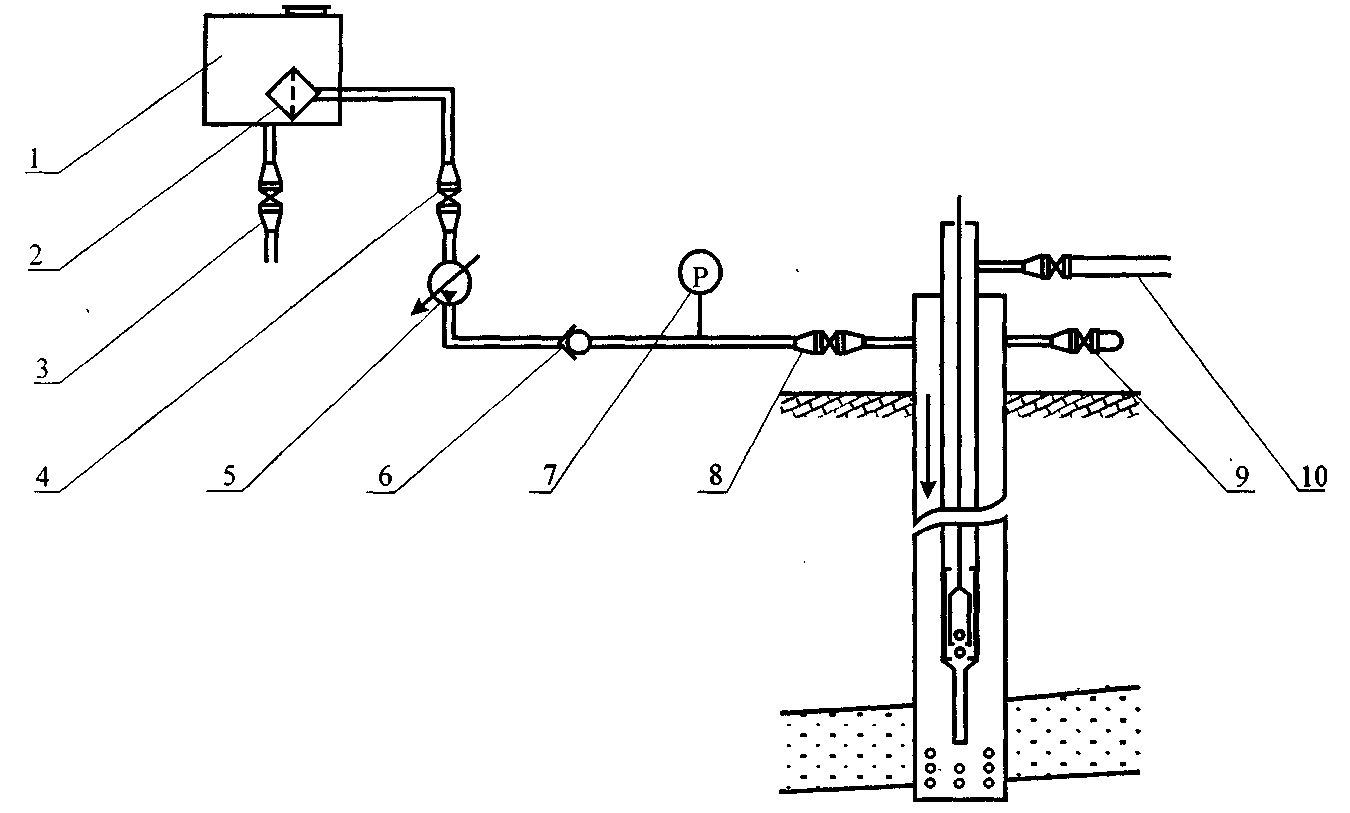

1- емкость для ингибитора;

-

фильтр, всасывающий;

3,4 – вентиль; 5- насос дозировочный;

6- клапан обратный;

7- манометр; 8- вентиль регулировочный;

9- задвижка; 10- выкидная линия.

Рисунок 2 - Технологическая схема обвязки устья скважины, оборудованной ШГН, при непрерывном дозировании ингибитора солеотложения

3. Анализ установки дозировочной с электроприводом (УДЭ)

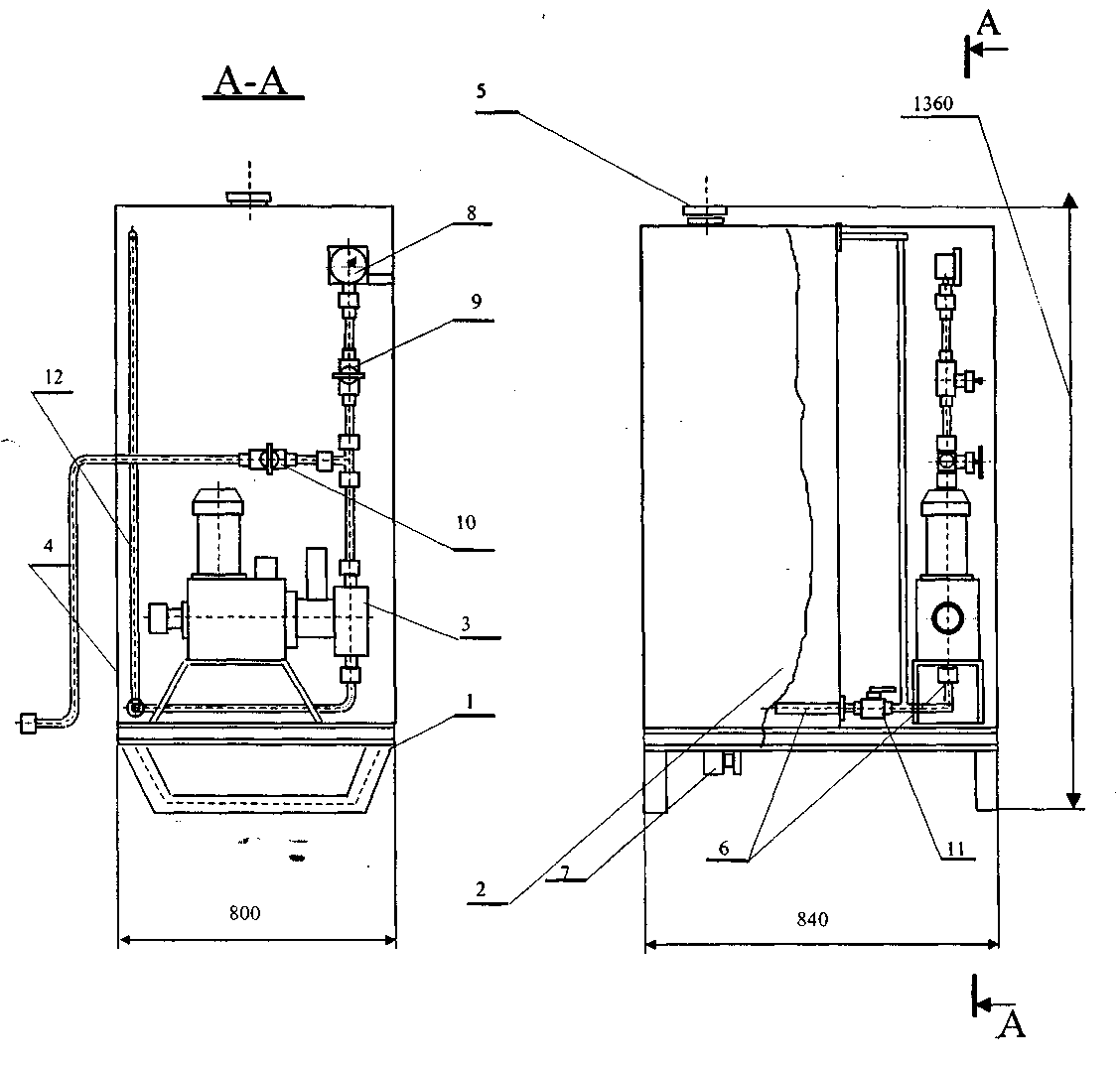

В объединение ОАО «Юганскнефтегаз» применяется несколько типов установок дозировочных с электроприводом (УДЭ). И в каждой из этих установок есть соответствующие недостатки, которые нуждаются либо в устранений или модернизаций. Произведем анализ установок, используемых в объединение ОАО «Юганскнефтегаз» и выведем эффективную установку УДЭ. Общая схема конструкций установки изображена на рисунке 3.

Анализ установки дозировочной с электроприводом (УДЭ) производства НИИ «Промхим» (г. Казань).

Проблема с поступающими установками УДЭ для борьбы с солеотложениями производства НИИ «Промхим» г. Казань заключается в том, что в том виде, в каком они поступают с завода-изготовителя, они использоваться не могут и нуждаются в доработках и модификациях.

Установки имеют следующие конструктивные недостатки и недоработки:

- обвязка емкости для химических реагентов, насоса и нагнетательного трубопровода выполнена из медных трубок. В силу малых размеров насосного отсека установки, эти трубки изогнуты под достаточно острыми углами, что приводит к образованию микротрещин в местах перегибов и, как следствие, к утечками закачиваемых химических реагентов;

- в качестве фильтрующего элемента используется топливный фильтр автомобильного инжекторного двигателя. Данный фильтр не обладает пропускной и фильтрующей способностью, достаточной для фильтрации используемого ингибитора солеотложении (СНПХ-5311);

- входящий в комплект поставки установки электроконтактный манометр по своим параметрам не соответствует условиям эксплуатации (не

1.Рама; 2.Бак; 3.Насос; 4.Кожух установки; 5.Заливная горловина; 6.Фильтры; 7.Вентиль; 8. Манометр; 9, 10, 11-Вентиль; 12.Уровнемер.

Рисунок 3 - Установка дозировочная электронасосная УДЭ

обеспечивает отключения электродвигателя установки при достижении предельных давлений);

- внутренняя поверхность емкости для химических реагентов не обработана какими-либо защитными составами (гуммирование);

- крепление крышки емкости для химических реагентов выполнено с использованием винтов - саморезов, не обеспечивающих надежного крепления и не исключающих попадания в емкость атмосферных осадков;

И по устранению эти неполадок (недоделок) следует произвести следующие работы:

- замена медных трубок обвязки стальными и резиновыми;

- изготовление и установка фильтрующих элементов с достаточной фильтрующей и пропускной способностью;

- монтаж крепежной арматуры и установка электроконтактного манометра, способного работать в требуемом интервале давлений;

- обработка и нанесение защитного покрытия на внутреннюю поверхность емкости для химических реагентов;

- доработка крепления крышки емкости для химических реагентов.

Анализ конструкции УДЭ изготовленных ООО ХК «БашСтройМаш».

В этой конструкций УДЭ выявлены следующие недостатки:

- некомплектность поставки, отсутствуют обратный клапан, нет поверки манометров, отсутствует однолинейная схема УДЭ;

- температурный режим работы насоса по паспортным данным: от –15 до +200С;

- величина ячейки фильтрующего элемента чрезвычайно мала, фильтр расположен внутри бака;

- отсутствует стравливающий вентиль;

- крышка бака изготовлена из алюминия (при попадании химреагента возможно окисление);

- отсутствует дыхательный патрубок;

- затруднен доступ к насосу и электродвигателю для обслуживания.

Анализ конструкции УДЭ изготовленных ЗАО «ЛОЗНА».

Недостатки конструкций:

- использовать обратный клапан другой конструкции (данный клапан быстро выходит из строя, для замены и ремонта обратного клапана необходимо предусмотреть быстро разъёмные соединения. В данной конструкции УДЭ нет возможности установки клапана на трубу больше предусмотренного диаметра);

- на ёмкости не предусмотрен дыхательный патрубок

- затруднен доступ к насосу и электродвигателю для обслуживания (заднюю дверь невозможно открыть одному человеку, необходимо закрепить дверь на шарнирах и приварить болт для закрывания);

- вентиля высокого давления не работают (при проведении ревизии выяснилось, что из 64 вентилей 16 брак, что составляет 4 часть, все вентиля изнутри покрыты ржавчиной);

- на мерном стекле не предусмотрена мерная, металлическая линейка;

- необходимо предусмотреть ванночки для сбора подтеков химических реагентов;

- в электрощите не установлено тепловое реле для защиты электродвигателя от токовых перегрузок;

- в нутрии емкости необходимо предусмотреть ребра жесткости и обрабатывать сварные швы специальным антикоррозийным составом;

- в комплект ЗИП обязательно вносить клапана, шарики, сальниковые уплотнения, предусмотренные на данный тип насоса;

- предусмотреть возможность вывода на телеметрию следующих параметров: давление, состояние (запуск – остановка), уровень химического реагента в емкости.

И так из выше перечисленных недостатков и методов их устранения можно вывести одну наиболее эффективную конструкцию УДЭ, которая бы соответствовала всем технологическим требованиям.

Примерно такой конструкцией должна соответствовать установка УДЭ, используемая в объединение ОАО «Юганскнефтегаз»:

- внешняя и внутренняя поверхность емкости должна быть обработана защитным составом от разъедания ингибитором и ржавчины;

- обвязка емкости для химических реагентов, насоса и нагнетательного трубопровода должны быть стальные или резиновыми;

- фильтры должны обеспечивать хорошую пропускную способность и удерживать механические примеси;

- крепление щитка и крышки емкости должны обеспечивать герметичность и предотвратить попадание грязи, влаги;

- обязательное отключение дозировочного насоса по min и max давлению;

- на мерной трубки обязательна установка линейки из несгораемого материала со шкалой деления до 1 м;

- температурный режим работы насоса должен соответствовать нормам: от –50 до +50С;

- электропроводка и заземляющие шины на электроприборы блока должны соответствовать требованиям ПЭЭТ и межотраслевых правил;

- УДЭ должна быть, таким образом, сконструирована, что бы была возможность устранить возникшие неполадке на месте.

4. Ингибиторы солеотложения, применяемый в ОАО «Юганскнефтегаз»

При правильном выборе ингибитора и соответствующей технологии его применения может быть обеспечено технологически полное предупреждение отложения неорганических солей на всем пути движения продукции скважин от забоя до пунктов подготовки нефти и воды.

На месторождениях ОАО «ЮНГ» используют следующие ингибиторы:

ПАФ-13А - водный раствор полиаминометиленфосфонатов предназначенный для предотвращения образования отложений трудно растворимых солей на

нефтепромысловом оборудовании в процессах добычи, подготовки и транспортировки нефти;

СНПХ-5311- представляет собой многокомпонентную смесь азота фосфора содержащих продуктов, предназначенную для защиты скважин и нефтепромыслового оборудования от отложений солей карбоната кальция;

Нарлекс Д54 – представляет собой натриевую соль полиакриловой кислоты, порошок белого цвета, предназначенный для защиты скважинного оборудования добывающих скважин от отложений солей карбоната кальция, используется в виде 2–5% водного раствора.

Выбор ингибитора для нефтяного месторождения, где эксплуатация нефтепромыслового оборудования осложняется солеотложением, производится на основе химического состава образующихся солевых осадков и технологических свойств реагента (ингибирующей активности, агрегатного состояния, совместимости с пластовой водой, коррозионной агрессивности, отсутствия влияния на подготовку нефти, термической стабильности).

Из всех выше перечисленных ингибиторов широкое распространение в ЦДНГ Усть-Балык получил ингибитор солеотложении СНПХ-5311.

Ингибитор СНПХ-5311 обладает высокой эффективностью предотвращения карбонатных отложений на всём пути технологического процесса добычи нефти. Обеспечивает защиту глубинного и поверхностного нефтепромыслового оборудования от солеотложения, проявляет высокую противонакипную активность в теплообменных установках термохимического обезвоживания и обессоливания нефти. Ингибитор СНПХ-5311 предотвращает отложения сульфата бария при концентрации 30 мг/дм3.

Таблица 8 – Основные характеристики

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | |

| Внешний вид | однородная жидкость светло-жёлтого цвета |

| Плотность при 20o С, кг/м3 | 1,16 |

| Водородный показатель, рН | 2,5-6,5 |

| Температура застывания | не выше – 50oC |

| Эффективность ингибирования осадкообразования карбоната кальция, %, при дозировке 30 граммов на тонну | Не менее 80 |

Ингибитор СНПХ-5311 проявляет свойства ингибитора коррозии. Скорость коррозии составляет 0,015 мм/год. Реагент хорошо растворим в воде, малотоксичен, взрывобезопасен, трудногорюч.

Подача СНПХ-5311 осуществляется непрерывно или периодически в количестве 10–30 г на тонну обрабатываемой воды в зависимости от минерализации промысловых вод.

СНПХ-5311 не оказывает отрицательного влияния на процессы подготовки и переработки нефти и нефтепродуктов.

Заключение

В последнее время наблюдается увеличение количества разработок и изобретений новых методов борьбы с солеотложениями в скважинах и на промысловом оборудовании. Также ведется усовершенствование и уже существующих способов борьбы с данным видом осложнений. Немаловажно вести мониторинг фонда скважин, постоянно исследовать пластовые воды и многое другое, что позволит в совокупности предугадать и предотвратить выпадений солей в осадок. Необходимо вести тщательную подготовку воды, которая используется в системах поддержания пластового давления. Ведь несовместимость напрямую влияет на интенсивность выпадений солей в осадок. Любая шероховатость увеличивает шанс выпадения солей. Как известно любая профилактика лучше, чем непосредственно сами методы борьбы с отложениями. Если отложения неизбежны, то необходимо очень тщательно изучить механизм их проявления и действовать исходя из данных условий. Подобрать такой метод борьбы, который будет эффективный. Остановка скважины даже на день несет большие убытки компании, поэтому выбранный метод борьбы или предотвращения выпадений солеотложений должен быть экономически эффективен. Все это зависит от уровня знаний и опыта работников промысла. Поэтому изучение солеотложений крайне необходимо. И только тогда мы сможем эффективно бороться с этими осложнениями. В данной работе были рассмотрены причины образования солей и методы борьбы с ними. Изучены зависимости растворимости от различных характеристик. Применив методику Скиллмену – Мак Дональду – Стиффу и уравнения У.Ланжелье на основании данных о ионном составе пластовых вод Верх-Тарского месторождения был проведен расчет вероятности образования различного вида солей, в результате которого видно, что воды данного месторождения склонны к образованию карбонатов. 66, в связи с этим были предложены методы борьбы применимые для данного месторождения.