Добавлен: 08.11.2023

Просмотров: 32

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

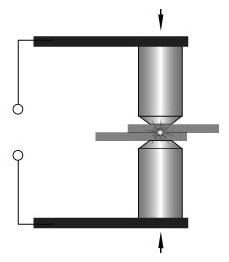

Рисунок 4 - Настольный станок.

Настольные установки характеризуются следующими параметрами:

1) наличие свободно перемещающегося в двух плоскостях стола, с дополнительными фиксирующими элементами и пазами для того, чтобы закрепить деталь;

2) шпиндельный узел, как правило, также снабжён функцией движения;

3) в зависимости от типа поверхности и сложности обработки. Оператор имеет возможность выставить индивидуальный режим работы;

4) современные машины оснащаются ЧПУ приводами для автоматизации работы. Контроллер данной установки соединён с программным обеспечением на офисном компьютере, и оператор управляет процессом дистанционно. Фрезерные станки с ЧПУ точно повторяют заранее заданный программой алгоритм необходимое количество циклов.

Настольные фрезерные станки по металлу последних поколений полностью исключают необходимость присутствия человека в цеху, что снижает риск ошибки и образования брака.

2. Точечная сварка (сущность, технология, оборудование, материалы)

Точечная сварка является разновидностью контактной сварки. При этом способе, нагрев металла до температуры его плавления осуществляется теплом, которое образуется при прохождении большого электрического тока от одной детали к другой через место их контакта. Одновременно с пропусканием тока и некоторое время спустя после него производится сжатие деталей, в результате чего происходит взаимное проникновение и сплавление нагретых участков металла.

Важно: сжимание происходит в момент подачи импульса, для того, чтобы избежать разбрызгивания

Рисунок 5 - Точечная сварка

Технология точечной сварки.

Технология данного вида контактной сварки заключается в следующем: детали, которые необходимо соединить между собой, устанавливаются в необходимое положение и закрепляются, чтобы не съезжали при сваривании. Далее, с двух сторон, к этим деталям подводится ток через электроды,тем самым, в местах контакта материала и электродов, создается высокая температура — металл начинает плавиться. При этом образуется сварочное ядро (схоже со сварочной ванной при иных ). Его диаметр обычно колеблется от нескольких миллиметров до 1,5-2 сантиметров.

Заготовки из стали низкого качества могут поддаваться соединению без расплавления ядра, но при этом соединение будет считаться низкого качества. Специалисты рекомендуют новичкам учиться и набивать руку именно на таких заготовках.

Рассмотрим пошаговую инструкцию и все этапы процесса соединения деталей:

1) Подготовительный этап, который включает три основных аспекта:

а) подготовка деталей к сплавлению. При этом кромки зачищаются для сцепления с целью удаления остатков лакокрасочных изделий или масляных пятен. После этого их необходимо зафиксировать (для этого используют ручные тиски или струбцины) для спаивания между электродами;

б) подготовка рабочего места в соответствии со всеми нормами, правилами и требованиями безопасности;

в) подготовка сварщика. Перед началом работы непременно нудно надеть специальный костюм и маску для защиты глаз от искр, которые могут причинить ожоги

2) Непосредственный сварочный процесс, при котором под воздействием высокой температуры, создаваемой электродами, металл плавится. Для этого мастер фиксирует деталь между электродами и подает ток, за счет которого образуется энергия, плавящая металл. Когда появилось ядро, ток снимают, и детали крепко сжимаются между собой, сварочной ядро кристаллизуется (застывает) и образует точечную сварку.

Благодаря простоте процесса, для того, чтобы совершать точеную сварку своими руками, не нужно быть высококвалифицированным сварщиком. Главное понимать саму сущность сварки. Нагрев осуществляется за счет импульса, образующегося сварочным током. Он расплавляет металл (точечно) и образует так называемое сварочное ядро. Затем импульс пропадает, а изделие еще несколько секунд находится под давлением. За это время оно успевает застыть и скрепиться.

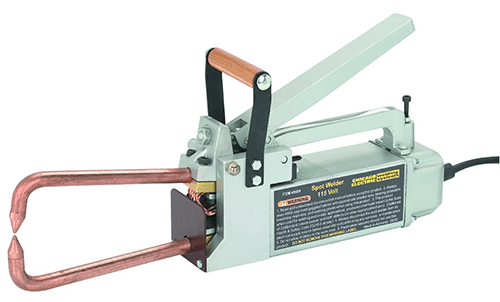

Аппарат для точечной сварки выглядит следующим образом:

Рисунок 6 - Аппарат для точечной сварки

Он включает в себя следующие элементы:

1) трансформатор тока;

2) сварочный зажим;

3) включающее и выключающее реле;

4) механизм сжатия электродов;

5) регулятор силы и длительности подачи тока

У тех аппаратов, которые предназначены для домашнего и бытового применения регулятор силы может отсутствовать. Тогда мастер сам регулирует силу сжатия проводников и время воздействия на деталь, отталкиваясь от своего опыта и полагаясь на свои умения и навыки.

В процессе работы очень важно контролировать состояние электродов. Если их диаметр увеличивается, тогда уровень тепла в месте воздействия на ядро уменьшается. Диаметр электрода должен совпадать с диаметром сварной точки. Обычно проводники изготавливаются из жаропрочных материалов – меди, бронзы. Но под воздействием высокой температуры со временем они теряют свою форму, поэтому важно их своевременно менять

Рассматривая оборудование, можно провести следующую классификацию:

1) по способу передвижения – мобильные, подвесные, стационарные;

2) по способу механизации – ручной и автоматический;

3) по расположению электродов – параллельно и друг напротив друга.

Для производственных целей необходимо использовать высококлассное оборудование. Для дома отлично подойдет и самодельная точечная сварка, которую можно собственноручно сделать из любого электрического прибора. Ниже в видео подробно рассказывается, как самостоятельно соорудить сварочный аппарат.

Типы используемых аппаратов:

1) с постоянным и переменным током;

2) низкочастотное;

3) конденсаторное.

Точечные сварочные агрегаты подразделяют на 2 группы:

1) стационарные;

2) переносные.

Агрегаты переносного типа отличаются небольшими габаритами и малым весом. Их чаще используют для возведения крупногабаритных металлоконструкций и кузовного ремонта. С помощью такой сварки можно соединять детали толщиной до 5 мм.

Стационарное оборудование используется на производственных предприятиях для изготовления металлических изделий, которые мастер может держать в руках. При серийном производстве с их помощью быстро создаются однотипные соединения. Такие установки достаточно тяжелые и занимают много места, но наличие мощного источника питания позволяет спаивать заготовки толщиной до 8 мм.

Характеристика используемых электродов для сварных точечных соединений:

1) повышенная температурная стойкость — более 600º;

2) высокая плотность материала, позволяющая удерживать форму при сжатиях до 6 кг/мм²;

3) повышенная электро- и теплопроводность без потери импульсного тока.

Сварочные материалы. Контактная точечная сварка применяется для соединения низкоуглеродистых, низколегированных сталей, а также цветных сплавов на медной, хромоникелевой, алюминиевой основе. Это рельсы, полые трубы, пруты и полосы, используемые в ответственных узлах деталей конструкций и агрегатов под различными видами давления.

Заключение

Я проходил учебную практику в Улан-Удэнском колледже железнодорожного транспорта по специальности «Техническая эксплуатация подвижного состава локомотивы».

На данной практике, я приобрел навыки, которые пригодятся мне при выполнении поставленных задач, которые будут связаны непосредственно в моей специальности.

В отчете разобраны следующие вопросы:

1. Виды и типы фрезерных станков по металлу.

2.Точечная сварка (сущность, технология, оборудование, материалы).

Ответы к данным вопросам пояснил и привел изображения, которые облегчают разбор этих вопросов

В общем, учебная практика прошла успешно, материал усвоен. Ознакомился с базовыми навыками, которые пригодятся мне на производственном процессе.

Список использованных источников

1. Барбашов Ф. А. Фрезерное дело. Учебное пособие для учебных заведений профтехобразования. М., «Высш. школа». Год выуска 1973.

2. В.С. Старичков Практикум по слесарным работам. Учебное пособие для подготовки рабочих на производстве. Издательство: Машиностроение. Год выпуска 1983.

3. Р. Ф. Катаев, В. С. Милютин, М. Г. Близник - Теория и технология контактной сварки. Издательство Уральского университета. Год выпуска 2015.