ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 129

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

ФГБОУ ВПО «Дальневосточный государственный университет путей сообщения»

Кафедра «Нефтегазовое дело, химия и экология»

К ЗАЩИТЕ ДОПУСТИТЬ

Зав. кафедрой «НГДХиЭ»

_________________ Л.И.Никитина

(подпись)

«___» __________ 20___ г.

ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ПРОВЕДЕНИЯ КАПИТАЛЬНОГО РЕМОНТА УЧАСТКА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ПРИМЕНЕНИЕМ ТРУБ ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ

Пояснительная записка к выпускной квалификационной работе

ВКР 21.03.01.2020.ПЗ -038

Исполнитель

Студентгр. 27355 ____________ А.С. Шведченко

(дата, подпись)

г. Хабаровск - 2020г.

СОДЕРЖАНИЕ

Введение

1 Анализ и постановка задачи

1.1 Анализ причин аварий магистральной трубопроводной сети

1.2 Высокопрочные трубы для магистрального трубопровода с высокой деформационной способностью

2 Технология производства работ и охрана труда

2.1 Вывод участка газопровода в ремонт

2.2Технология и организация производства работ по замене коррозионно – опасных труб

2.2.1Состав подготовительных работ

2.2.2Земляные работы

2.2.3Сборка и сварка нового участка газопровода

2.2.4Изоляционно – укладочные работы

2.2.5Очистка, осушка, проверка на герметичность и подключение

3Охрана труда и техника безопасности при производстве работ

ВВЕДЕНИЕ

Магистральный газопровод относиться ко II классу опасных объектов, поэтому наиболее актуальной задачей на настоящее время является обеспечение и повышение надежности и безопасности эксплуатации.

Контроль и обеспечение исправного техническое состояние газопровода и контроль его состояния является наиболее ответственной и важной задачей, которая позволяет минимизировать риски возникновения различного рода аварий возникающих из-за различных дефектов как внутреннего, так и внешнего характера в результате износа труб. Безопасность магистрального трубопроводного транспорта должна быть максимально высокой, а риск возникновения аварий – минимален.

Согласно среднестатистическим данным среднее количество различного рода аварий на 1000км трубопровода за период 2000-х годов составило 0,48.

Причины данных аварий различны, которые сводятся к одной составляющей - техническое состояние.

На сегодняшний день, основная масса магистрального трубопроводного парка, порядка около 65% построены свыше 20 лет, ресурс которых на «грани» и поэтому нуждаются в своевременном и качественном ремонте и техническом переоснащении в соответствии с новейшими технологическими разработками с сохранением и увеличением своего транспортного потенциала.

Также на настоящее время ведется активное освоение ПАО «Газпром» сейсмически активных районов Дальнего Востока и Восточной Сибири с разработкой новых газовых месторождений, по которым прокладываются новые нити магистрального трубопроводного транспорта («Сила Сибири»). При этом возникает необходимость в обеспечении повышенной надежности трубопровода от возникающих деформационных нагрузок. Для этого использовались трубы меньшего диаметра с увеличенной толщиной стенки, что в свою очередь приводит к снижению его пропускной способности, для сохранения которой прокладывались дополнительные нити трубопровода, тем самым увеличивая капитальные вложения.

Для решения данной задачи отечественными производителями были разработаны трубы, обладающие высокой деформационной прочностью и стойкостью к пластическим повреждениям, и к различным физико-химическим неблагоприятным воздействиям окружающей среды (коррозия). Данные трубы сравнительно новый продукт отечественного производства, отличительной особенностью которых состоит в повышении сопротивления пластических деформаций и сохранения целостности сечения трубы. Применение данных труб позволит минимизировать металлоемкость трубопроводов, тем самым сократить экономические расходы, повысить надежность и безопасность их эксплуатации.

Целью данного проекта является проведение технико-экономического анализа целесообразности проведения ремонтных работ по замене традиционных стандартных труб, на новые с повышенной деформационной способностью.

1 АНАЛИЗ И ПОСТАНОВКА ЗАДАЧИ

1.1 Анализ причин аварий магистральной трубопроводной сети

Трубопроводный магистральный транспорт представляет собой своего рода кровеносную систему нефтегазовой промышленности, которая работает 24 часа в сутки, на протяжении всего своего жизненного цикла, обеспечивая тем самым, энергетические потребности страны и является основным экономическим фактором ее успешного развития.

Проблема надежной и безопасной работы магистральных трубопроводов для транспорта углеводородов актуальна по настоящее время. Трубопроводный транспорт углеводородов работает в условиях большого давления и герметичности, при нарушении которой происходят различные аварии, которые причиняют не только большой материальный ущерб, но и причиняет огромный вред окружающей среде и приводит к возникновению различных катастроф экологического и техногенного характера.

Огромная протяжённость трубопроводных систем, различного рода утечки и механические дефекты, пластическая деформация под воздействием различных как внешних, так и внутренних факторов носят особо острую необходимость за обеспечением технологической безопасности их эксплуатации.

Различные компании, эксплуатирующие трубопроводные системы ведут интенсивную политику в области совершенствования и разработки принципиально новых систем за контролем эксплуатационной безопасности трубопроводного транспорта углеводородов.

Любая эксплуатация трубопроводов требует учета и решения зачастую комплексных и взаимосвязанных задач по обеспечению надежной и безопасной эксплуатации. Зачастую проблемы безопасности зависят от определённых условий и особенностей эксплуатации магистральных трубопроводных систем, которые характеризуются некоторыми ключевыми особенностями (рисунок 1.1).

Аварийные ситуации различного рода, возникающие в трубопроводах связанны с воздействием двух групповых факторов. Первая группа - снижением несущей способности магистральных трубопроводов, вторая – повышение нагрузок на трубопровод связанных с увеличением объемов перекачки.

Особенности работы трубопроводного транспорта

Естественное старение магистральных трубопроводов. Ухудшаются защитные свойства изоляции. Растет количество дефектов изоляции и металла труб, некоторые становятся опасными

Экономия расходов на транспортировку газа. Изменение технологического регламента эксплуатации трубопроводов. Благоприятные условия для усиления внутренней коррозии труб

Объемы ремонтно-восстановительных работ ограничиваются финансовыми ресурсами эксплуатирующих организаций

Необходимый объем работ по диагностике и ремонту трубопроводов, возможно, выполнить в пределах полученной прибыли

Рисунок1.1 – Особенности эксплуатационной работы магистральных трубопроводов.

Уменьшение несущей способности трубопроводавозникает из-за дефектов в стенках труб, усталостного разрушения, старения металла, механических нагрузок и т.д. Вторая группа дефектов возникает в результате эксплуатации трубопровода (воздействие давления и перепадов температур, воздействия различных статические и подвижных нагрузок, влияния природных факторов и воздействий антропогенного характера и т.д.). Основные причины возникновения аварийных ситуаций на трубопроводах представлены на рисунках 1.2 – 1.3.

Рисунок 1.2 - Аварии на магистральных трубопроводах по данным Ростехнадзора за 2008–2019 гг.

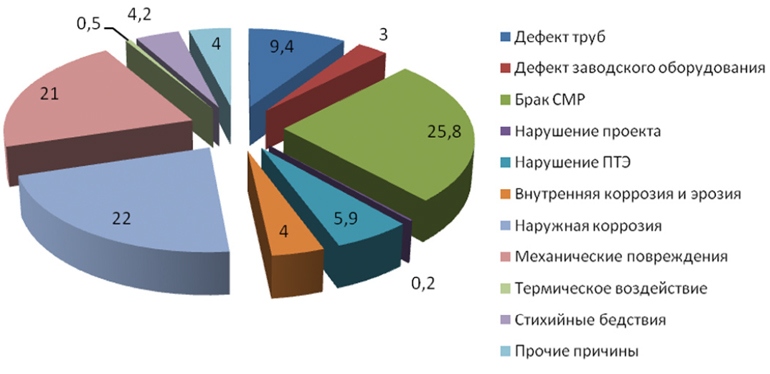

Рисунок 1.3 - Распределение аварий по причинам их возникновения

Таким образом, для обеспечения надежной и безаварийной эксплуатационной работы магистральных систем трубопроводов необходим комплексный подход к обеспечению и контролю его технически исправного состояния.

Для проведения анализа и причин их возникновения использовались среднестатистические данные из официальных источников на основании отчетов Ростехнадзора.

Усреднённые данные об аварийности и дефектности представлены в таблице 1.1.

Таблица1.1- Усреднённые сведения об аварийности и дефектности

| Годы | Аварийность | Дефектность | ||

| Число аварий | Интенсивность 1/1000км | Число дефектов | Интенсивность 1/1000км | |

| 2008 | 36 | 0,27 | 470 | 3,56 |

| 2009 | 25 | 0,19 | 405 | 3,00 |

| 2010 | 30 | 0,22 | 322 | 2,33 |

| 2011 | 28 | 0,20 | 588 | 4,22 |

| 2012 | 30 | 0,21 | 509 | 3,61 |

| 2013 | 35 | 0,24 | 411 | 2,83 |

| 2014 | 39 | 0,27 | 520 | 3,54 |

| 2015 | 35 | 0,24 | 595 | 4,01 |

| 2016 | 23 | 0,18 | 1096 | 7,37 |

| 2017 | 33 | 0,22 | 1006 | 6,71 |

| 2018 | 31 | 0,21 | 2090 | 14,07 |

| 2019 | 32 | 0,21 | 1453 | 5,58 |

Исходя из вышеуказанных данных, можно сделать вывод, что основное количество аварий связано с коррозионными процессами, проходящими как внутри, так и снаружи трубопровода (26 %), брака при проведении строительно-монтажных работ и работ при проведении ППР, брака труб (35,2 %), естественный износ труб и различного рода механических повреждений, связанных, как правило, с деятельностью человека (21 %). Также при работе магистральных трубопроводов существует зависимость возникновения частоты аварий в зависимости от срока его эксплуатации. Данная зависимость с разбивкой по различным диаметрам представлена в таблицах1.2 и 1.3.

Таблица1.2 - Интенсивности аварий (количество аварий / 1000 км в год)

| Срок эксплуатации | Аварийность в процентах (% ) от общего срока эксплуатации |

| 1-5 | 1 |

| 6-10 | 6,5 |

| 11-15 | 10 |

| 16-20 | 15 |

| 21-25 | 20 |

| 26-30 | 25 |

Таблица1.3-Распределение аварий (в процентах % от общего их числа) для магистральных трубопроводов разных диаметров в зависимости от срока их эксплуатации

| Диаметр трубопровода | Аварии по срокам эксплуатации | ||||

| менее 3х лет | 3-8 года | 8-13 лет | 13-20 лет | более 20 лет | |

| 1420 | 33,3 | 44,4 | 16,7 | 2,8 | 2,8 |

| 1220 | 7,8 | 17,2 | 46,9 | 26,6 | 1,5 |

| 1020 | 6,6 | 21,0 | 43,4 | 22,4 | 6,6 |

| 820 | 6,7 | 0 | 10,0 | 40,0 | 43,3 |

| 720 | 21,0 | 21,0 | 16,1 | 9,7 | 32,2 |

| 529 | 16,4 | 14,5 | 16,4 | 30,9 | 21,8 |

| Менее 500 | 17,3 | 21,0 | 14,8 | 17,3 | 29,6 |