ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 130

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проведённый анализ установил - интенсивность аварий зависит от ряда таких локальных факторов как климатические, геодинамические, спецификой сооружения и эксплуатации, развитостью инфраструктуры и хозяйственной активностью в местах пролегания трубопроводов.

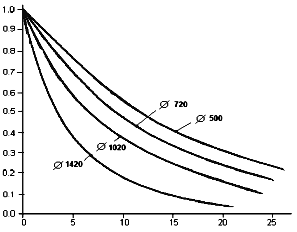

Вероятность возникновения дефектов и различного рода напряжений зависит от диаметра и протяженности трубопровода, накопление напряжений в металле трубы зависят от времени воздействия тех или иных фактов вызывающих напряжения и времени эксплуатации трубопровода, что приводит к общему снижению надежности трубопровода.

надежность, R

срок эксплуатации, лет

Рисунок 1.4 – Показатель надежности в зависимости от диаметра и срока эксплуатации газопровода

Перепады давления в трубопроводах, а так же возникновение гидравлических ударов приводят к увеличению и накоплению напряжений в стенке трубы, что приводит к появлению пластических деформаций, снижению ресурса и различного рода повреждениям.

Обеспечение надежности и безопасности трубопроводов имеет комплексный характер и связано с поиском оптимальных решений экономических и инженерных задач. Для обеспечения экологической и промышленной безопасности магистрального газопровода необходимо внедрение новых технологий.

Одним из решений по увеличению показателя надежности и эксплуатации трубопровода является применение труб обладающих высокой деформационной прочностью и стойкостью к пластическим повреждениям, и к различным физико-химическим неблагоприятным воздействиям окружающей среды (коррозии). Отличительная особенность, которых состоит в повышении сопротивления пластических деформаций и сохранения целостности сечения трубы. Так же применение данных труб позволит минимизировать металлоемкость трубопроводов тем самым сократить экономические расходы, а также повысить надежность и безопасность их эксплуатации.

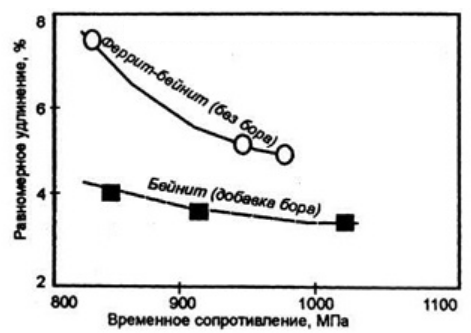

Магистральные трубопроводы все чаще сооружают в регионах с неблагоприятным климатом, и трубы для них должны обладать достаточно высокой деформационной способностью, что исключало бы локальную потерю устойчивости при деформации из-за смещения грунта и разрушение кольцевых сварных швов. В общем случае деформационная способность, выражаемая равномерным относительным удлинением и отношением предела текучести к временному сопротивлению, ухудшается с повышением прочности.

1.2 Высокопрочные трубы для магистральных трубопроводов с высокой деформационной способностью

На сегодняшний день отечественными производителями трубной продукции разработаны высокопрочные трубы для магистральных трубопроводов с высокой деформационной способностью и высокой стойкостью к агрессивному воздействию как внешней, так и внутренней среде.

Данные высокопрочные трубы были применены при строительстве газопровода «Силы Сибири» (рисунок 1.5) для поставок газа из Якутских месторождений в Амурскую область, Приморский край и страны Азиатско-Тихоокеанского региона, которые показали себя на данный момент с наилучшей стороны.

Рисунок 1.5 - Схема газопровода «Сила Сибири»

ЭТО Я ВСТАВИЛА ПО ТРЕБОВАНИЮ РУКОВОДИТЕЛЯ, ОПИСАНИЕ ГДЕ ТРУБЫ ИМЕННО УКЛАДВАЛИСЬ

Строительство газопровода велось ускоренными темпами. В сентябре 2014 года «Газпром» приступил к строительству участка от Чаяндинского месторождения до Благовещенска. Трасса газопровода проходит в экстремальных природно-климатических условиях, преодолевает заболоченные, горные и сейсмоактивные территории, участки с вечномерзлыми и скальными грунтами. Абсолютные минимальные температуры воздуха на территории прохождения «Силы Сибири» составляют от минус 62°С в Республике Саха (Якутия) до минус 41°С на территории Амурской области.

Для минимизации воздействия на окружающую среду маршрут газопровода был проложен преимущественно по участкам редколесья и старых гарей – лесным территориям с деревьями, погибшими от пожара. Также при строительстве использовались быстроразвертываемые самоходные мостовые переходы. В числе их преимуществ – устройство перехода через реку, ручей, овраг без промежуточной опоры, что имеет важное значение для сохранения экосистемы.

На пограничной реке Амур между Россией и Китаем, при строительстве уникального подводного участка газопровода не обошлось без сложностей. Среди них экстремальные климатические условия, особые геологические условия территории, а также неунифицированные строительные стандарты, которые приняты в России и Китае. В рамках реализации проекта были сооружены два тоннеля протяженностью 1139 метров каждый. Внутренний диаметр тоннелей – 2,44 метра. Через подводный переход соединились две газотранспортные магистрали, и газ стал поступать в Китай.

Результатом сотрудничества ПАО «Газпром» с отечественными производителями в рамках реализации программы импортозамещения, в том числе реализации дорожных карт по расширению использования продукции местных производителей, явилось создание ряда научно-технических разработок и организация на их основе производства промышленного оборудования для газовой промышленности. (ЛОГИЧНЫЙ ПЕРЕХОД СДЕЛАТЬ))

Одной из таких научно-технических разработок стала разработка технологии производства высокопрочных и стойких к коррозионным дефектам труб с высокой деформационной способностью и отличной свариваемостью, что обусловлено их микроструктурой и меньшим содержанием углерода, чем в традиционно применяемых трубах согласно ГОСТ 31447-2012.

Данные трубы изготовлены методом двухфазной ферритно – бейнитовой микроструктуры за счет высокоточного контроля и регулирования режимов прокатки и технологии ускоренного охлаждения металла при производстве листового проката. При данном методе получается листовой материал, который обладает высокой прочностью и деформационной способностью. Затем производят термообработку сразу после ускоренного охлаждения в общем потоке прокатного процесса для получения высокой ударной вязкости материала. Таким образом, получение требуемых параметров труб высокой прочности, деформационности и ударной вязкости и высоких показателей свариваемости связанно с получением мелкозернистой бейнитной микроструктуры на основе применения современных технологий в области металлургии.

Для труб особого класса прочности и деформационности получают структуру нижнего бейнита с помощью добавления определенного количества бора, который оказывает положительный эффект на прочность и твердость стали, при этом однородная бейнитная структура обладает малой деформационной способностью, которая зависит от микроструктуры.

Для ее повышения используют технологию получения двухфазной структуры, которая сочетает в себе как мягкую, таки твердую фазу, которая улучшает способность к деформационному упрочнению.

На рисунке 1.6 представлена зависимость объемной доли микроструктуры бейнита и равномерного удлинения материала при испытании на растяжении.

Рисунок 1.6 – Зависимость объемной доли микроструктуры бейнита и равномерного удлинения материала при испытании на растяжении.

Согласно данному графику видно наибольшее равномерное удлинение равно 50 % объемной доле бейнита.

Также, важное значение для достижения требуемых параметров является отношение уровней прочности твердой и мягкой фаз, которые оказывают влияние на отношение предела текучести к временному сопротивлению и на показатель n (показатель деформационного упрочнения).

Иными словами, для повышения деформационной способности труб особо важное значение имеет точное регулирование параметров химического состава стали и параметров прокатки и охлаждения, что дает оптимальную двухфазную структуру.

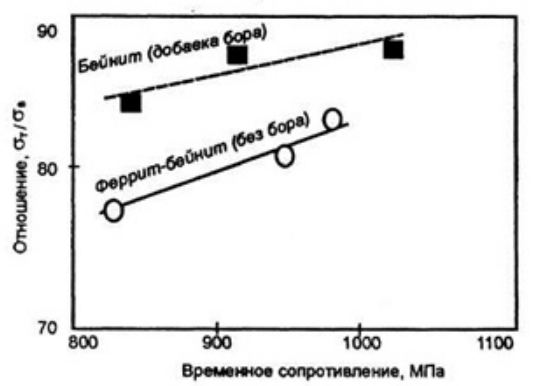

При равной прочности двухфазная ферритно-бейнитная сталь без бора обладает большим равномерным удлинением. На рисунке 1.7 показана зависимость между отношением предела текучести к временному сопротивлению (Y/T) и прочностью при растяжении. Двухфазная ферритнo-бейнитная сталь при более высокой прочности имеет меньшее отношение Y/T. Таким образом, для получения продукта, обладающего одновременно высокой прочностью и высокой деформационной способностью, целесообразно добиваться двухфазной ферритно-бейнитной структуры, и для этого важно подбирать химический состав без добавки бора, для чего применяется технология ускоренного охлаждения с последующей термообработкой.

Рисунок 1.7 – Зависимость между отношением предела текучести к временному сопротивлению (Y/T) и прочностью при растяжении

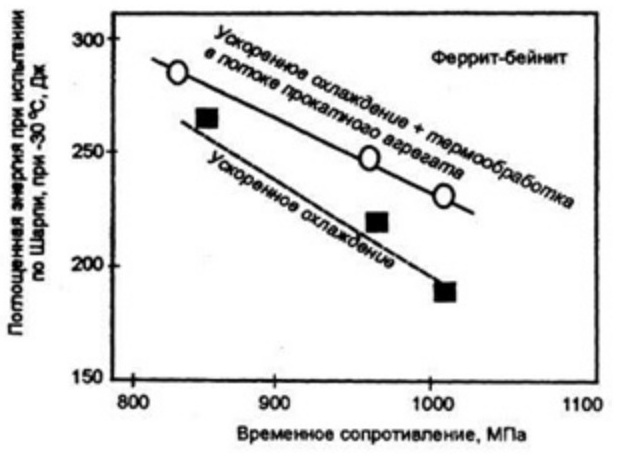

На рисунке 1.8 представлена зависимость поглощения энергией и прочностью ферритно-бейнитной стали. Исходя из данной диаграммы видно, что поглощенная энергия тем меньше, чем выше прочность в обоих вариантах. Но при ускоренном охлаждении с последующим отпуском энергия увеличивается при этом, не оказывая существенного влияния на прочность.

Рисунок 1.8 – Зависимость между поглощенной энергией и

временным сопротивлением

На основе данных исследований были разработаны трубы с двухфазной ферритно-бейнитной структурой, которые обладают высокой прочностью, ударной вязкостью и деформационной способностью.

Химический состав данных труб указан в таблице 1.4. Данная сталь обладает минимальным количеством углерода, что обеспечивает ее высокую свариваемость и стойкость к возникновению коррозионных дефектов стенок трубы (см. рисунок 1.9). Механические свойства приведены в таблице 1.5.

Таблица 1.4 - Химический состав труб, мас. %

| C | Si | Mn | Mo | Pcm |

| 0,06 | 0,15 | 1,91 | 0,27 | 0,02 |

| Рcm = C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B. | ||||

Таблица 1.5 – Механические свойства труб

| Поперек проката | В направлении проката | ||||||||

| предел теку-чести, МПа | времен-ноесопр-отивление, МПа | отношение предела текучести к временному сопротивлению и прочностью при растяжении | относительное удлинение, % | предел текучести, МПа | временное сопротивление, МПа | отношение предела текучести к временному сопротивлению и прочностью при растяжении | относительное удлинение, % | равномерное удлинение, % | |

| 840 | 958 | 88 | 19 | 743 | 963 | 77 | 30 | 4,8 | |

| Временное сопротивление сварного шва | 952 | ||||||||

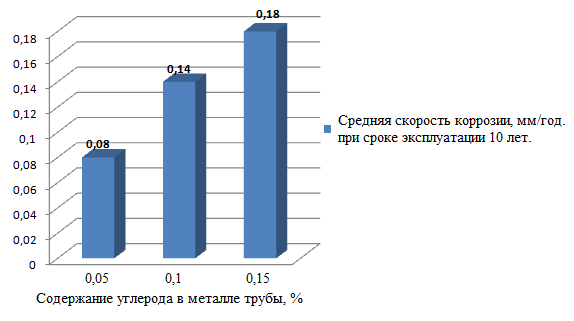

Рисунок 1.9 – Скорость протекания коррозии в зависимости от % содержания углерода при сроке эксплуатации 10 лет.

Увеличение содержания углерода в стали повышает скорость коррозии, что может привести к росту уровня кольцевых напряжений в стенке трубы за счет уменьшения её толщины и негативно сказаться на развитии деградационных процессов в металле трубы.

Благодаря такой структуре получены трубы, обладающие высоким равномерным удлинением и низким отношение предела текучести к временному сопротивлению, с одновременно высокой прочностью и деформационной способностью, обладающие высоким показателем поглощения энергии.

Таким образом, входе проведенного анализа и на основании практических проектных решений по устройству газопровода «Сила Сибири», в данном проекте предлагается описать организацию и технологию проведения капитального ремонта участка магистрального газопровода с применением труб повышенной деформационной способностью. Провести технико-экономический анализ целесообразности применения работ по ремонту магистральных газопроводов с учетом применения высокопрочных труб с двухфазной ферритно-бейнитной структурой.