Файл: Кшм в паровых машинах 3 кшм в двигателях внутреннего сгорания 5.docx

Добавлен: 08.11.2023

Просмотров: 82

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

k1, k2, k3 – коэффициенты регрессии.

Отметим, что для нормально работающих пар трения современных механизмов самоходных машин, в том числе и КШМ двигателей, характерна работа на втором участке рис. 14.10, то есть со смешанным трением. При запуске ДВС имеет место сухое трение (первый участок кривой Герси-Штрибека).

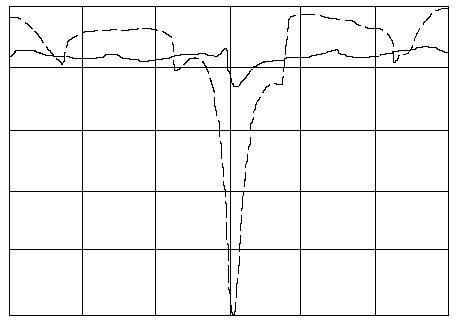

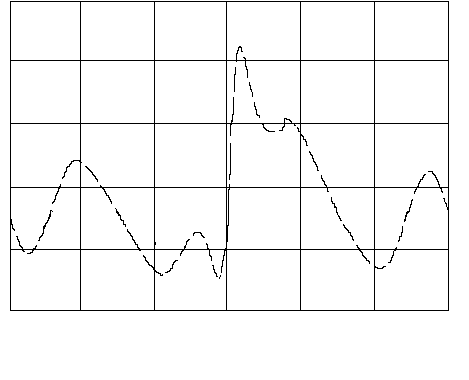

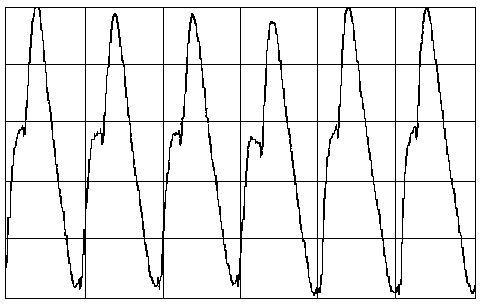

На рис. 14.11 и 14.12 показаны изменения некоторых сил в КШМ дизеля Cummins KTTA 19-C при работе на номинальном режиме.

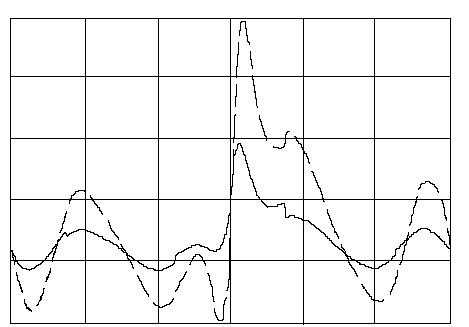

Функцию крутящего момента на кривошипе от угла поворота коленчатого вала M1 = f () определяют как произведение окружной силы Fт на радиус кривошипа R. В качестве примера на рис. 14.13 приведен график изменения M1 дизеля Cummins KTTA 19-C.

Полагая, что коленчатый вал абсолютно жёсткий, с учётом смещения по углу ПКВ между одноимёнными процессами последовательно работающих цилиндров, определяют суммарный момент M на коленчатом валу многоцилиндрового ДВС. Для этого кривую M1 каждого следующего цилиндра смещают на относительно предыдущего и осуществляют суммирование крутящих моментов.

Для неоднорядных двигателей (V-образных и оппозитных) угол ПКВ между одноимёнными процессами в последовательно работающих цилиндрах можно определить по выражению

где - угол между осями цилиндров разных рядов (развал картера);

- угол между кривошипами коленчатого вала.

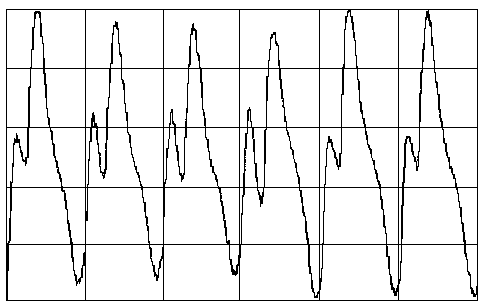

На рис. 14.14 и 14.15 показаны зависимости изменения суммарного крутящего момента M

на коленчатом валу дизеля ЯМЗ-845.10.

Особенностями ЯМЗ-845.10 являются: 1) угол развала между левым и правым рядами цилиндров = 90; 2) схема коленчатого вала – с шестью шатунными шейками, угол между которыми = 120. Поэтому для данного 12-цилиндрового дизеля чередование процессов в каждом последующем цилиндре относительно предыдущего осуществляется через неравные углы поворота коленчатого вала, а именно, 2n = 90, 2n+1 = 30. В результате график суммарного крутящего момента на коленчатом валу имеет вид близкий к 6-цилиндровому рядному мотору (см. рис. 14.14 и 14.15). Обращает на себя внимание тот факт, что при снижении скоростного режима минимальные значения суммарного крутящего момента M на коленчатом валу ЯМЗ-845.10 становятся отрицательными.

Оценку крутильных колебаний механизмов двигателя и трансмиссии самоходной машины осуществляют с помощью гармонического анализа полученного суммарного крутящего момента M. С этой целью функцию M = f () раскладывают в ряд Фурье:

, (14.33)

, (14.33)где k – номер гармоники (1, 2, 3, …);

Me – среднее значение крутящего момента двигателя на данном режиме работы.

Коэффициенты ряда Фурье вычисляются по зависимостям:

где max – наибольший период колебаний M;

j – текущее значение угла ПКВ;

M(j) – значение функции (суммарного крутящего момента) при данном аргументе (j);

j – интервал между текущими значениями угла ПКВ;

n – число интервалов разбиения max.

Незначимые коэффициенты (менее 5 % от Me) можно не учитывать.

Например, на основе графиков M, представленных на рис. 14.14 и 14.15, имеем зависимости для крутящего момента на коленчатом валу дизеля ЯМЗ-845.10 для режимов номинальной мощности и максимального крутящего момента соответственно:

МN = 2350 + 1000 sin(3) –1000 sin[6 – /3]; (14.36)

ММ = 2600 + 2600 sin(3) – 1200 sin[6–/3]. (14.37)

В качестве показателя оценки колебательности крутящего момента двигателя при работе на фиксированном режиме используют коэффициент неравномерности момента

где Mmax; Mmin – экстремальные значения крутящего момента при работе двигателя на установившемся режиме, например, по рис. 3.55.

Для оценки неравномерности угловой скорости коленчатого вала используют коэффициент неравномерности хода:

где max; min; ср – экстремальные и среднее значения угловой скорости коленчатого вала при работе двигателя на установившемся режиме.

Считается, что ДВС самоходной машины имеет приемлемую неравномерность хода, если на номинальном режиме < 0,02.

Для снижения M и необходимо, во-первых, обеспечивать достаточный момент инерции J0 КШМ и прежде всего его маховика Jм, во-вторых, выбирать рациональную схему КШМ, то есть количество и расположение цилиндров, в-третьих, уравновешивать (компенсировать) силы инерции поступательно движущихся и вращающихся масс и моменты от них, в-четвёртых, организовывать рабочий цикл двигателя таким образом, чтобы минимизировать колебания давления в цилиндрах за счёт, например, снижения максимальной скорости давления (dp/d)max min.

Отметим, что 80 … 90 % инерционных свойств КШМ обеспечиваются маховиком. Именно он способствует в зависимости от своего момента инерции сглаживанию M.

Заключение

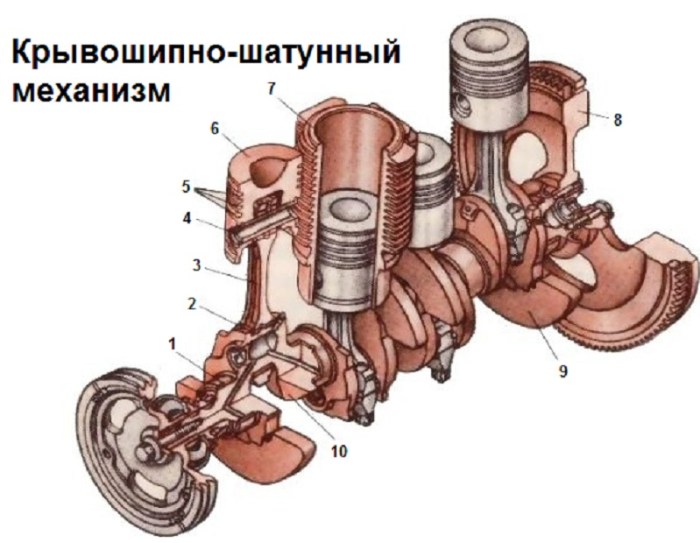

Таким образом можно сделать вывод, что двигатель внутреннего сгорания,а именно его основная составляющая часть — кривошипно-шатунный механизм, является сложной кинематической системой. Каждый элемент этой системы находится в соглосовании с другим. Поэтому воизбежании неисправностей, при разработке нового ДВС проводится сложный кинематический расчёт кривошипно-шатунного механизма, в ходе воздействия на него всеразличных динамических и других нагрузок и усилий. Непрерывный рост удельных мощностей, форсирование режимов работы современных ДВС как по среднему эффективному давлению, так и по частоте вращения коленчатого вала, приводят к существенному возрастанию нагрузок на их детали. В то же время жесткая конкуренция на рынке вызывает необходимость непрерывного совершенствования конструкции ДВС и, соответственно, к ускорению проектирования и освоению в производстве новых моделей двигателей. В связи с этим необходимо уже на стадии проектирования обеспечить долговечность деталей кривошипно-шатунного механизма, а это требует учета крутильных колебаний. В пособии даны методики проектирования оптимальных (с точки зрения наибольшего демпфирования) конструктивных параметров демпферов крутильных колебаний жидкостных и внутреннего трения. Кроме того, в учебном пособии приводятся аналитические зависимости для расчета жесткостных и демпфирующих показателей резинового слоя, которые используются на стадии проектирования.

Список литературы

Луканин, В.Н. Двигатели внутреннего сгорания [Текст] : учебник. в 3 т. Т. 2. Динамика и конструирование / В.Н. Луканин, К.А. Морозов, А.С. Хачиян [и др.] ; под ред. В.Н. Луканина. – М. : Высшая школа, 2008. – 365-368 с. : ил.

Колчин, А.И. Расчет автомобильных и тракторных двигателей [Текст] / А.И. Колчин, В.П. Демидов. – М. : Высшая школа, 2003.

Автомобильный справочник [Текст] / под ред. В.М. Приходько. – М. : Машиностроение, 2008.

Сокол, Н.А. Основы конструкции автомобиля. Двигатели внутреннего сгорания [Текст] : учеб. пособие / Н.А. Сокол, С.И. Попов. – Ростов н/Д :

Издательский центр ДГТУ, 2010.

Кульчицкий, А.Р. Токсичность автомобильных и тракторных двигателей [Текст] / А.Р. Кульчицкий. – М. : Академический Проект, 2010.

Вахламов, В.К. Техника автомобильного транспорта. Подвижной состав и эксплуатационные свойства [Текст] : учеб. пособие для студ. высш. учеб. заведений / В.К. Вахламов. – М. : Академия, 2009. – 528 с.

Иванов, А.М. Основы конструкции автомобиля [Текст] / А.М. Ива-нов, А.Н. Солнцев, В.В. Гаевский [и др.]. – М. : «Книжное издательство “За рулем”», 2009. – 336 с. : ил.

Алексеев, В.П. Двигатели внутреннего сгорания : устройство и работа поршневых и комбинированных двигателей [Текст] / В.П. Алексеев [и др.]. – 4-е изд., перераб. и доп. – М. : Машиностроение, 2010.

Бочаров, А.М. Методические указания к лабораторным работам по курсу «Теория рабочих процессов двигателей внутреннего сгорания» [Текст] / А.М. Бочаров, Л.Я. Шкрет, В.М. Сычев [и др.] ; Южно-Рос. гос. техн. ун-т. – Новочеркасск : ЮРГТУ, 2010.

Ленин, И.М. Автомобильные и тракторные двигатели [Текст]. в 2 ч. / И.М. Ленин, А.В. Костров, О.М. Малашкин [и др.]. – М. : Высшая школа, 2008. – Ч. 1.

Григорьев, М.А. Современные автомобильные двигатели и их перспективы [Текст] / М.А. Григорьев // Автомобильная промышленность. – 2009. – № 7.– С. 9–16.

Приложение

Рисунок 1

Рисунок 2

Рисунок 3

Рисунок 4

Рисунок 5

Рисунок 6

Рисунок 7

Рисунок 8

Рисунок 9

Рисунок 10